Im Kern wird die Heizmethode eines Vakuumofens auf der Grundlage des Materials, der Teilegeometrie und des gewünschten thermischen Ergebnisses ausgewählt. Die drei gängigsten Heizmethoden sind elektrischer Widerstand, elektromagnetische Induktion und Strahlung. Jeder Mechanismus überträgt Energie anders, wodurch sie für unterschiedliche Anwendungen und Temperaturbereiche geeignet sind.

Die Wahl einer Heizmethode geht nicht darum, welche die "beste" ist, sondern welche das am besten geeignete Werkzeug für die jeweilige Aufgabe ist. Widerstandsheizung bietet breite Vielseitigkeit, Induktion bietet unübertroffene Geschwindigkeit für leitfähige Materialien, und Strahlung zeichnet sich durch die Bereitstellung gleichmäßiger hoher Temperaturen aus.

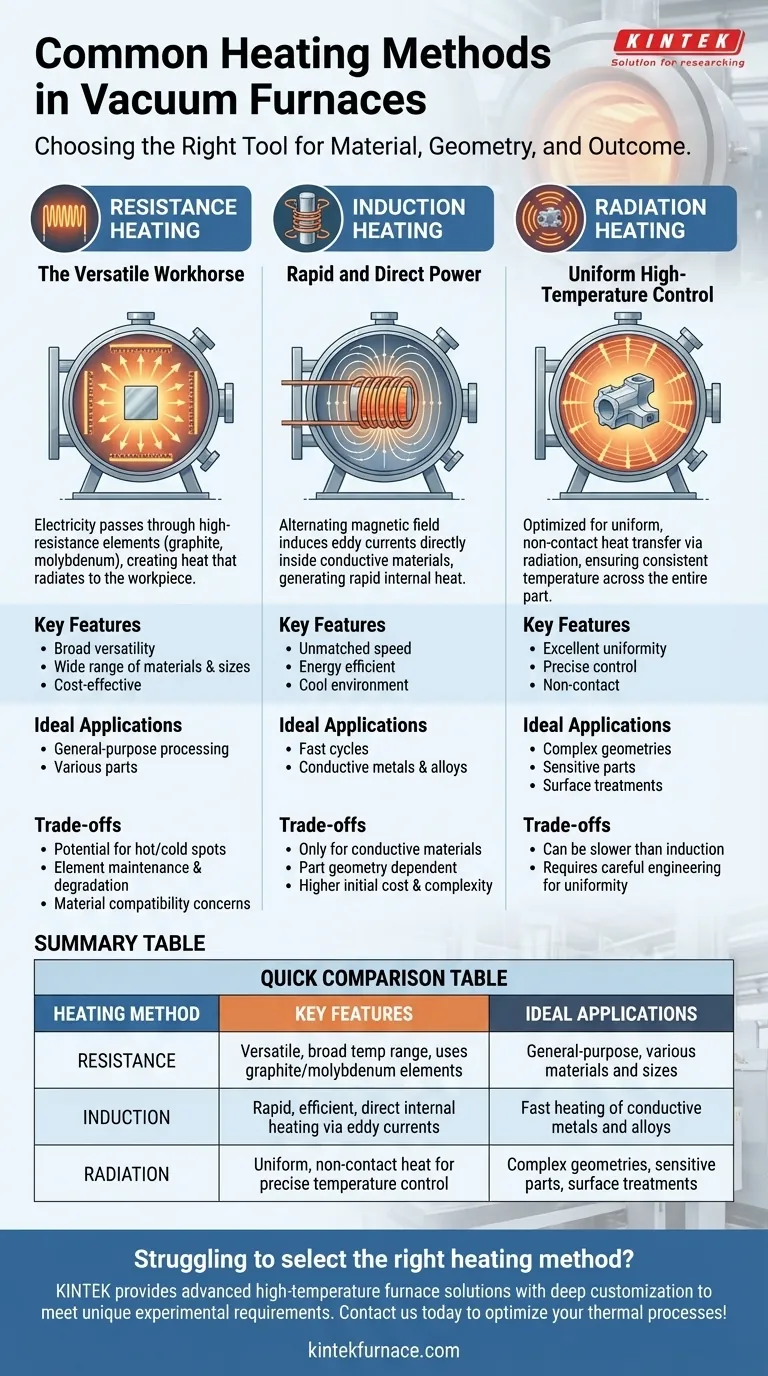

Die drei primären Heizmechanismen

Die Art und Weise, wie Wärme im Vakuum erzeugt und übertragen wird, ist der grundlegende Unterschied zwischen den Ofentypen. Diese Wahl bestimmt die Fähigkeiten, Einschränkungen und idealen Anwendungen des Ofens.

Widerstandsheizung: Das vielseitige Arbeitstier

Widerstandsheizung ist die am weitesten verbreitete Methode, die in Vakuumöfen verwendet wird. Sie basiert auf einem einfachen Prinzip: Elektrizität wird durch Heizelemente mit hohem elektrischem Widerstand geleitet.

Diese Elemente, typischerweise aus Graphit oder hochschmelzenden Metallen wie Molybdän, werden glühend heiß und übertragen ihre Wärme hauptsächlich durch Strahlung auf das Werkstück. Stellen Sie es sich wie die glühenden Spiralen in einem elektrischen Toaster oder Herd vor, die jedoch in einem kontrollierten Vakuum bei viel höheren Temperaturen arbeiten.

Diese Methode ist äußerst vielseitig und kann eine Vielzahl von Materialien und Teilegrößen verarbeiten.

Induktionsheizung: Schnelle und direkte Leistung

Induktionsheizung ist ein grundlegend anderer, kontaktloser Prozess. Sie verwendet ein wechselndes Magnetfeld, das von einer Kupferspule erzeugt wird, um elektrische Wirbelströme direkt im leitfähigen Werkstück zu induzieren.

Diese internen Ströme erzeugen schnelle und präzise Wärme im Material selbst. Die Ofenwände und die Umgebung bleiben relativ kühl, was sie zu einer äußerst effizienten Methode zur Energieübertragung macht.

Diese Technik ist ideal für Anwendungen, die schnelle Heizzyklen bei leitfähigen Metallen und Legierungen erfordern.

Strahlungsheizung: Gleichmäßige Hochtemperaturregelung

Obwohl die gesamte Heizung in einem Vakuum letztendlich Strahlung beinhaltet, betont der Begriff "Strahlungsheizung" die Kontrolle dieser Übertragung. In diesem Zusammenhang bezieht er sich auf Systeme, die speziell entwickelt wurden, um eine extrem gleichmäßige, kontaktlose Wärme zu liefern.

Wärme strahlt von den heißen Widerstandselementen ab und reflektiert von den internen Oberflächen des Ofens, um das Werkstück gleichmäßig zu umhüllen. Dies ist entscheidend für Teile mit komplexen Geometrien oder für Prozesse wie Oberflächenbehandlungen, bei denen eine gleichmäßige Temperatur über das gesamte Teil nicht verhandelbar ist.

Die Kompromisse verstehen

Keine Heizmethode ist universell überlegen. Die Entscheidung beinhaltet immer das Abwägen von Leistungsmerkmalen, Materialkompatibilität und Betriebskosten.

Die Herausforderung der Temperaturgleichmäßigkeit

Widerstandsöfen können, obwohl vielseitig, heiße und kalte Stellen erzeugen, wenn sie nicht mit mehreren, gut platzierten Heizzonen konstruiert sind. Die Nähe des Werkstücks zu verschiedenen Elementen kann seine endgültigen Eigenschaften beeinflussen.

Die Induktionsheizung hängt stark von der Geometrie des Teils und seiner Platzierung in der Spule ab. Komplexe Formen können ungleichmäßig heizen, es sei denn, die Induktionsspule wird speziell für dieses Teil konstruiert, was Kosten und Komplexität erhöht.

Materialkompatibilität und Einschränkungen

Die größte Einschränkung der Induktionsheizung ist, dass sie nur bei elektrisch leitfähigen Materialien funktioniert. Sie kann nicht zum direkten Erhitzen von Keramiken oder anderen nicht-leitenden Teilen verwendet werden.

Bei der Widerstandsheizung kann das Elementmaterial selbst ein Faktor sein. Graphitelemente sind beispielsweise möglicherweise nicht für die Verarbeitung bestimmter Materialien geeignet, die bei hohen Temperaturen mit Kohlenstoff reagieren könnten.

Kosten, Komplexität und Wartung

Widerstandsheizsysteme sind im Allgemeinen die kostengünstigste und mechanisch einfachste Option, was sie zu einer gängigen Wahl für allgemeine Anwendungen macht.

Induktionssysteme sind komplexer und erfordern eine höhere Anfangsinvestition, insbesondere wenn kundenspezifische Spulen erforderlich sind. Ihre Geschwindigkeit und Effizienz können jedoch zu niedrigeren Betriebskosten pro Teil führen.

Schließlich sind die Heizelemente in Widerstandsöfen Verbrauchsmaterialien, die mit der Zeit verschleißen und regelmäßig ausgetauscht werden müssen, was ein wichtiger Wartungsaspekt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Heizmethode muss im Kontext des gesamten thermischen Prozesses ausgewählt werden, einschließlich des nachfolgenden Kühl- oder Abschreckzyklus, der zur Erzielung der endgültigen Materialeigenschaften erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und der Verarbeitung einer breiten Palette von Materialien liegt: Widerstandsheizung ist oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf schnellem, hocheffizientem Erhitzen eines bestimmten leitfähigen Teils liegt: Induktionsheizung bietet unübertroffene Geschwindigkeit und direkte Energieübertragung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturgleichmäßigkeit bei komplexen oder empfindlichen Teilen liegt: Ein gut konzipiertes Strahlungsheizsystem bietet die kontrollierteste Umgebung.

Das Verständnis dieser Kernprinzipien befähigt Sie, eine Heiztechnologie zu wählen, die Ihrem Prozess dient, und nicht umgekehrt.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Widerstand | Vielseitig, breiter Temperaturbereich, verwendet Graphit-/Molybdänelemente | Allgemeiner Gebrauch, verschiedene Materialien und Größen |

| Induktion | Schnell, effizient, direkte interne Heizung über Wirbelströme | Schnelles Erhitzen von leitfähigen Metallen und Legierungen |

| Strahlung | Gleichmäßige, kontaktlose Wärme für präzise Temperaturkontrolle | Komplexe Geometrien, empfindliche Teile, Oberflächenbehandlungen |

Haben Sie Schwierigkeiten, die richtige Heizmethode für Ihren Vakuumofen auszuwählen? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität