Kurz gesagt ist die Abkühlgeschwindigkeit beim Vakuumsintern ein kritischer Steuerparameter, der die endgültige Mikrostruktur, die mechanischen Eigenschaften und die dimensionsgerechte Integrität des fertigen Teils direkt bestimmt. Während die vorangegangenen Erhitzungs- und Haltephasen die Dichte des Teils erzeugen, legt die Abkühlphase dessen endgültige Merkmale wie Härte, Festigkeit und Rissbeständigkeit fest.

Die Abkühlphase ist kein passiver letzter Schritt; sie ist ein aktiver ingenieurtechnischer Prozess. Die Steuerung der Abkühlrate ermöglicht es Ihnen, die endgültigen Eigenschaften des Materials präzise anzupassen und eine Standardkomponente in eine für spezifische Leistungsanforderungen optimierte Komponente zu verwandeln.

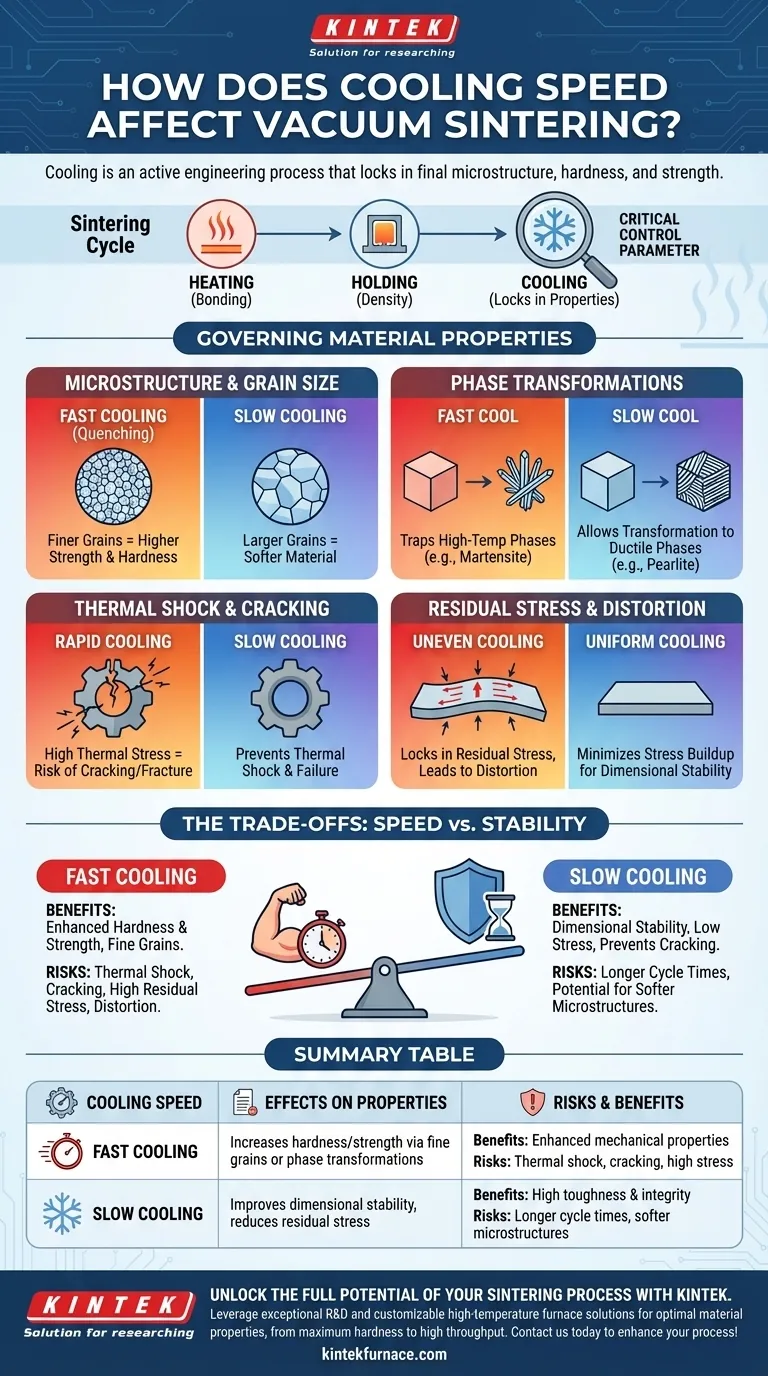

Die Rolle der Abkühlung im Sinterzyklus

Der Vakuumsinternprozess besteht aus mehreren unterschiedlichen Phasen: Einlegen des Materials, Evakuieren des Ofens, Erhitzen auf eine bestimmte Temperatur, Halten bei dieser Temperatur und schließlich Abkühlen auf Raumtemperatur.

Während Erhitzen und Halten für das Verbinden der Materialpartikel und die Erhöhung der Dichte verantwortlich sind, festigt die Abkühlphase die Struktur und definiert ihren Endzustand. Die Geschwindigkeit, mit der dies geschieht, hat tiefgreifende Auswirkungen auf die Komponente.

Wie die Abkühlrate die Materialeigenschaften steuert

Die Geschwindigkeit der Abkühlung ist wohl ebenso wichtig wie die Sintertemperatur selbst. Sie beeinflusst mehrere Schlüsselergebnisse, die sorgfältig gesteuert werden müssen.

Steuerung der Mikrostruktur und Korngröße

Während der „Halte“-Phase bei hohen Temperaturen neigen die Kristallkörner des Materials zum Wachstum. Eine langsame Abkühlrate ermöglicht es diesem Wachstum, länger anzuhalten, was zu größeren Körnern führt.

Umgekehrt „friert“ eine schnelle Abkühlrate (oft als Abschrecken bezeichnet) die Mikrostruktur schneller ein, was zu kleineren Körnern führt. Feinere Kornstrukturen führen typischerweise zu höherer Festigkeit und Härte im Endteil.

Steuerung von Phasenumwandlungen

Bei vielen Legierungen, insbesondere bei Stahl- und Titanlegierungen, bestimmt die Abkühlgeschwindigkeit, welche Kristallphase bei Raumtemperatur vorhanden ist.

Eine schnelle Abkühlung kann eine Hochtemperaturphase einschließen, wie die Umwandlung von Austenit in harten Martensit in Stahl. Eine langsame Abkühlung ermöglicht es dem Material, sich in weichere, duktilere Phasen wie Ferrit und Perlit umzuwandeln. Diese Steuerung ist grundlegend für die Wärmebehandlung.

Vermeidung von thermischem Schock und Rissbildung

Wenn ein Teil zu schnell abgekühlt wird, kühlt seine Außenfläche schneller ab und zieht sich zusammen als sein Kern. Dieser Unterschied in der Kontraktion erzeugt immense innere Spannungen.

Wenn diese thermische Spannung die Festigkeit des Materials übersteigt, führt dies zu einem katastrophalen Versagen in Form von Rissen oder Brüchen. Dies ist ein Hauptrisiko bei unkontrollierter, schneller Abkühlung.

Minimierung von Eigenspannung und Verzug

Selbst wenn das Teil nicht reißt, kann eine ungleichmäßige Abkühlung erhebliche Eigenspannungen einfangen. Diese inneren Spannungen können im Laufe der Zeit zu Verzug oder Verformung des Teils führen und Schwachstellen erzeugen, die zu einem vorzeitigen Versagen führen können, wenn die Komponente in Betrieb genommen wird.

Eine kontrollierte, langsamere Abkühlrate ermöglicht eine gleichmäßigere Abkühlung des gesamten Teils und reduziert den Aufbau von Eigenspannungen drastisch.

Die Abwägung verstehen: Geschwindigkeit vs. Stabilität

Die Wahl der Abkühlrate ist ein Balanceakt zwischen der Erzielung der gewünschten Eigenschaften, der Aufrechterhaltung der Teileintegrität und der Optimierung der Produktionseffizienz. Es gibt keine einzige „beste“ Geschwindigkeit; es ist immer ein Kompromiss.

Das Risiko der schnellen Abkühlung

Der Hauptvorteil der schnellen Abkühlung ist das Potenzial für erhöhte Härte und Festigkeit durch feine Kornstrukturen oder spezifische Phasenumwandlungen.

Allerdings sind die Risiken erheblich: eine hohe Wahrscheinlichkeit für thermischen Schock, Rissbildung, Teilverzug und hohe Eigenspannungen. Dies erfordert eine sehr gleichmäßige Abkühlung, was in einem Vakuumofen schwierig zu erreichen ist.

Die Nachteile der langsamen Abkühlung

Langsames Abkühlen ist der sicherste Weg, um dimensionsgerechte Stabilität zu gewährleisten und Rissbildung zu verhindern. Es erzeugt eine Komponente mit geringer innerer Spannung.

Der Hauptnachteil sind die Zykluszeiten. Ein langsames Abkühlen kann dem Herstellungsprozess Stunden oder sogar Tage hinzufügen, was den Ofendurchsatz reduziert und die Betriebskosten erhöht. Es kann auch zu einer Mikrostruktur (z. B. große Körner) führen, die zu weich ist oder die erforderlichen Festigkeitsanforderungen nicht erfüllt.

Auswahl der richtigen Kühlstrategie

Ihre Wahl der Abkühlgeschwindigkeit sollte ausschließlich vom Endziel Ihrer Komponente bestimmt werden. Der Prozess muss an das Material und das gewünschte Ergebnis angepasst werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Festigkeit liegt: Verwenden Sie die schnellstmögliche kontrollierte Abkühlrate, die Ihr Material ohne Rissbildung verträgt, um eine feinkörnige oder spezifische Hartphasen-Mikrostruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der dimensionsgerechten Stabilität und Zähigkeit liegt: Verwenden Sie eine langsame, bewusste und gleichmäßige Abkühlrate, um Eigenspannungen zu minimieren und jegliches Risiko eines thermischen Schocks zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz der Massenproduktion liegt: Experimentieren Sie, um die schnellstmögliche Abkühlrate zu finden, die die kritischen mechanischen Eigenschaften oder die Integrität Ihres Teils nicht beeinträchtigt.

Letztendlich ist die Behandlung der Abkühlphase als präzises technisches Werkzeug das, was akzeptable Ergebnisse von außergewöhnlichen trennt.

Zusammenfassungstabelle:

| Abkühlgeschwindigkeit | Auswirkungen auf die Materialeigenschaften | Risiken und Vorteile |

|---|---|---|

| Schnelle Abkühlung | Erhöht Härte und Festigkeit durch feine Körner oder Phasenumwandlungen (z. B. Martensit in Stahl) | Vorteile: Verbesserte mechanische Eigenschaften; Risiken: Thermischer Schock, Rissbildung, hohe Eigenspannungen |

| Langsame Abkühlung | Verbessert die dimensionsgerechte Stabilität, reduziert Eigenspannungen und verhindert Rissbildung | Vorteile: Hohe Zähigkeit und Integrität; Risiken: Längere Zykluszeiten, Potenzial für weichere Mikrostrukturen |

Entfesseln Sie das volle Potenzial Ihres Sinterprozesses mit KINTEK

Haben Sie Schwierigkeiten, die Abkühlgeschwindigkeit für optimale Materialeigenschaften bei Ihrem Vakuumsintern auszugleichen? Bei KINTEK nutzen wir herausragende F&E- und hausinterne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie maximale Härte, dimensionsgerechte Stabilität oder hohen Durchsatz anstreben, unsere Expertise stellt sicher, dass Sie überlegene Ergebnisse ohne Defekte erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen Ihren Sinterprozess verbessern und die Leistung liefern können, die Ihre Materialien erfordern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen