Im Kern verbessert ein Vakuumofen die Schmelzqualität, indem er eine ultrareine, kontrollierte Umgebung schafft, die in einer normalen Atmosphäre unmöglich zu erreichen ist. Durch das Entfernen von reaktiven Gasen wie Sauerstoff und Stickstoff verhindert er die Bildung von Verunreinigungen und ermöglicht die Entfernung von gelösten Gasen aus dem geschmolzenen Metall, was zu einem fundamental reineren und strukturell intakten Endprodukt führt.

Der Hauptvorteil des Vakuumschmelzens liegt nicht nur darin, was es hinzufügt, sondern auch darin, was es entfernt. Durch das Eliminieren der Atmosphäre eliminieren Sie die Hauptquelle der Kontamination und ermöglichen so die Herstellung von Metallen mit überlegener Reinheit, weniger Defekten und verbesserten Materialeigenschaften.

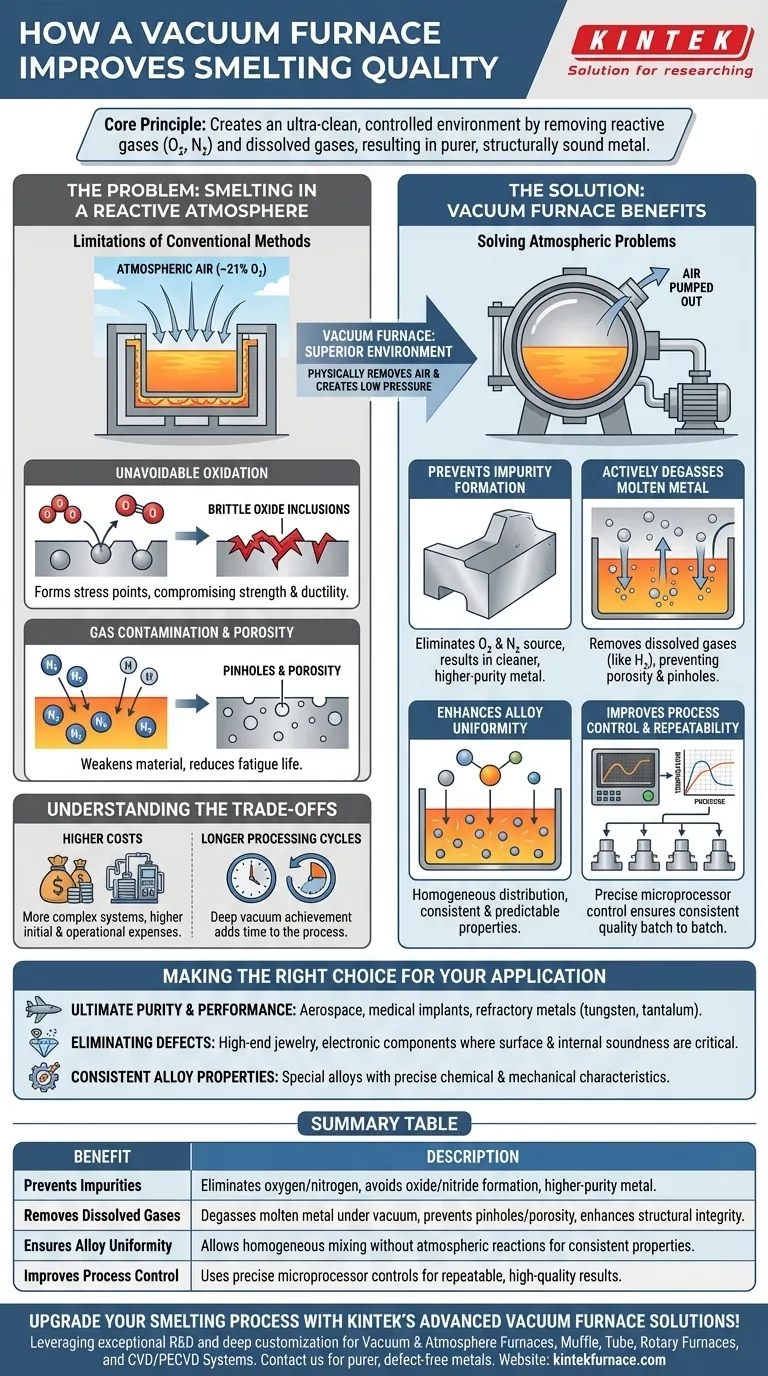

Das Problem: Schmelzen in einer reaktiven Atmosphäre

Um den Wert eines Vakuums zu verstehen, müssen wir zunächst die Einschränkungen des konventionellen Schmelzens an der offenen Luft oder sogar in einem Standardofen erkennen.

Unvermeidbare Oxidation

Luft besteht zu etwa 21 % aus Sauerstoff, der mit den meisten Metallen, insbesondere bei hohen Temperaturen, stark reaktiv ist. Diese Reaktion, genannt Oxidation, bildet spröde Oxideinschlüsse im Metall.

Diese Oxide wirken als Spannungspunkte und beeinträchtigen die mechanische Festigkeit und Duktilität des Materials.

Gaskontamination und Porosität

Gase wie Stickstoff und Wasserstoff können sich in geschmolzenem Metall lösen. Wenn das Metall abkühlt und erstarrt, nimmt die Löslichkeit dieser Gase drastisch ab.

Das eingeschlossene Gas versucht zu entweichen und bildet winzige Blasen, die zu Nadellöchern und Porosität im endgültigen Gussteil werden. Diese Hohlräume schwächen das Material erheblich und verringern seine Ermüdungslebensdauer.

Wie Vakuumöfen eine überlegene Umgebung schaffen

Ein Vakuumofen löst diese atmosphärischen Probleme direkt, indem er die Luft physisch entfernt und eine stabile, druckarme Umgebung schafft.

Verhinderung der Verunreinigungsbildung

Durch das Abpumpen der Atmosphäre aus der Kammer wird die Quelle von Sauerstoff und Stickstoff praktisch eliminiert. Dies verhindert die Bildung von Oxid- und Nitridverunreinigungen von Anfang an.

Das Ergebnis ist ein saubereres, hochgradigeres Metall mit weitaus weniger nichtmetallischen Einschlüssen.

Aktives Entgasen des geschmolzenen Metalls

Die Unterdruckumgebung verhindert nicht nur die Kontamination; sie reinigt das Metall aktiv.

Unter Vakuum werden gelöste Gase wie Wasserstoff buchstäblich aus dem geschmolzenen Bad gezogen. Dieser Entgasungsprozess ist entscheidend, um die Porosität und Nadellöcher zu verhindern, die konventionelle Gussteile plagen.

Verbesserung der Legierungsgleichmäßigkeit

In der sauberen, inerten Umgebung eines Vakuums können Legierungselemente eingeführt und gemischt werden, ohne das Risiko, mit atmosphärischen Gasen zu reagieren.

Dies gewährleistet eine homogenere und gleichmäßigere Verteilung der Elemente in der Schmelze, was zu Legierungen mit konsistenteren und vorhersagbareren Eigenschaften führt.

Verbesserung der Prozesskontrolle und Wiederholbarkeit

Moderne Vakuumöfen verwenden Mikroprozessorsteuerungen, um den gesamten Heiz- und Kühlzyklus präzise zu steuern.

Dieses Maß an Kontrolle stellt sicher, dass jede Charge unter genau denselben Bedingungen verarbeitet wird, wodurch Variablen eliminiert und eine hochgradig wiederholbare, konsistente Qualität von Teil zu Teil geliefert wird.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, sind Vakuumöfen keine Universallösung. Ihre primären Kompromisse sind Kosten und Zykluszeit.

Höhere Anschaffungs- und Betriebskosten

Vakuumsysteme sind von Natur aus komplexer als atmosphärische Öfen. Die Anschaffung der Ausrüstung ist teurer, und der Bedarf an Vakuumpumpen und hochentwickelten Dichtungen erhöht die Wartungs- und Betriebskosten.

Längere Verarbeitungszyklen

Das Erreichen und Aufrechterhalten eines Tiefvakuums braucht Zeit. Die Abpump-Phase verlängert die gesamte Zykluszeit, was das Vakuumschmelzen im Vergleich zu konventionellen Methoden zu einem langsameren Prozess machen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Vakuumofen hängt ausschließlich von Ihren Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt: Für Luft- und Raumfahrtkomponenten, medizinische Implantate oder hochschmelzende Metalle (Wolfram, Tantal) ist ein Vakuumofen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Defekten liegt: Für Anwendungen wie hochwertigen Schmuck oder elektronische Komponenten, bei denen Oberflächengüte und innere Solidität entscheidend sind, ist die Vakuumverarbeitung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf konsistenten Legierungseigenschaften liegt: Für die Herstellung spezieller Legierungen mit präzisen chemischen Zusammensetzungen und mechanischen Eigenschaften ist die Kontrolle durch eine Vakuumumgebung unerlässlich.

Letztendlich bietet das Vakuumschmelzen ein Maß an Kontrolle über die grundlegende Chemie und Struktur des Materials, das in keiner anderen Umgebung erreichbar ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Verunreinigungen | Eliminiert Sauerstoff und Stickstoff, um die Bildung von Oxid/Nitrid zu vermeiden, was zu einem Metall höherer Reinheit führt. |

| Entfernt gelöste Gase | Entgast geschmolzenes Metall unter Vakuum, um Nadellöcher und Porosität zu verhindern und die strukturelle Integrität zu verbessern. |

| Sorgt für Legierungsgleichmäßigkeit | Ermöglicht das homogene Mischen von Legierungselementen ohne atmosphärische Reaktionen für konsistente Eigenschaften. |

| Verbessert die Prozesskontrolle | Verwendet präzise Mikroprozessorsteuerungen für wiederholbare, hochwertige Ergebnisse in jeder Charge. |

Verbessern Sie Ihren Schmelzprozess mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochleistungsoptionen wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für reinere, fehlerfreie Metalle präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit