Im Kern ist ein Vakuumofen als „Kaltwand“-Gefäß mit internen Heizelementen aufgebaut und wird betrieben, indem zunächst die gesamte Luft entfernt wird, um ein Vakuum zu erzeugen. Das Material im Inneren wird dann nach einem präzisen, computergesteuerten Rezept erhitzt, bevor es auf hochgradig geregelte Weise abgekühlt wird. Dieser Prozess eliminiert atmosphärische Verunreinigungen und ermöglicht eine unübertroffene Kontrolle über die endgültigen Materialeigenschaften.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Dinge ohne Luft zu erhitzen; es geht darum, eine absolute Prozesskontrolle zu erreichen. Durch die Beseitigung unvorhersehbarer Variablen einer Atmosphäre bieten diese Öfen unübertroffene Präzision bei Temperatur, Materialreinheit und Abkühlung und sind somit unerlässlich für die Herstellung von Hochleistungskomponenten.

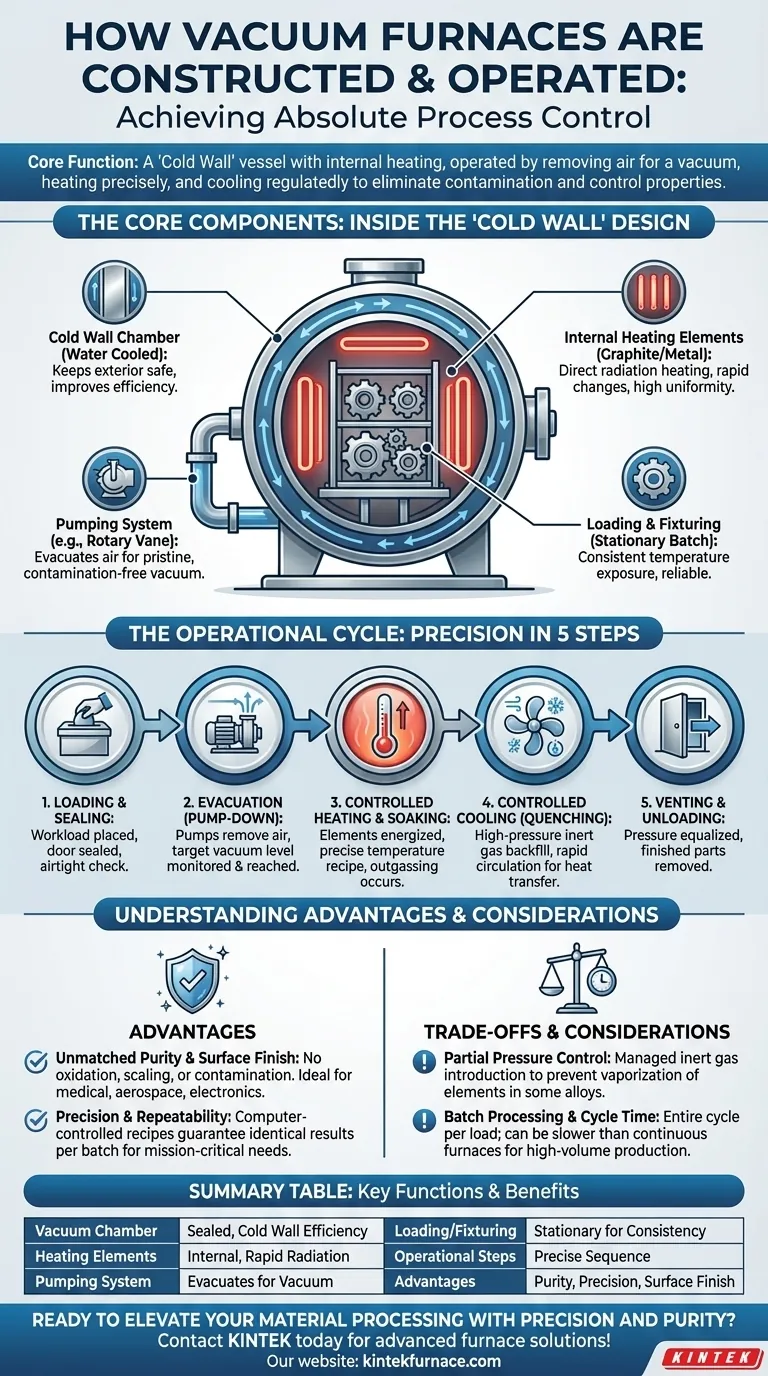

Die Kernkomponenten: Ein Blick in das „Kaltwand“-Design

Die einzigartigen Fähigkeiten eines Vakuumofens ergeben sich direkt aus seiner speziellen Konstruktion, die sich grundlegend von einem herkömmlichen, feuerfest ausgekleideten Ofen unterscheidet.

Die Vakuumkammer und das „Kaltwand“-Prinzip

Der Ofen selbst ist ein abgedichtetes Gefäß, typischerweise ein horizontales oder vertikales Zylindergehäuse. Er verfügt über eine doppelwandige Konstruktion, zwischen deren Schichten Wasser aktiv zirkuliert.

Dieses „Kaltwand“-Design hält die Außenseite des Ofens nahezu auf Raumtemperatur, selbst wenn das Innere Tausende von Grad heiß ist. Dies verbessert die Energieeffizienz und schafft eine sicherere Arbeitsumgebung.

Interne Heizelemente

Im Gegensatz zu herkömmlichen Öfen, bei denen Brenner außerhalb der Kammer platziert sind, befinden sich die Heizelemente eines Vakuumofens innerhalb des Vakuums.

Diese Elemente, oft aus Graphit oder Refraktärmetallen gefertigt, erhitzen die Last direkt durch Strahlung. Dies ermöglicht sehr schnelle Temperaturwechsel und eine außergewöhnliche Gleichmäßigkeit, da keine massive feuerfeste Ziegelstruktur erwärmt oder gekühlt werden muss.

Das Pumpsystem

Das Herzstück des Systems ist eine Reihe von Pumpen, wie eine Rotationsschieberpumpe, die für das Evakuieren der Kammer verantwortlich sind. Dieses System entfernt Luft und andere Gase, um das gewünschte Vakuumniveau zu erreichen, das so niedrig sein kann wie fast der interstellare Raum.

Dieses Vakuum ist entscheidend, um Oxidation und flüchtige Verunreinigungen aus den bearbeiteten Materialien zu verhindern.

Beschickung und Fixierung

Teile werden typischerweise auf rollbare Gestelle oder spezielle Trays geladen und in die Kammer verschoben. Bei den meisten Chargen-Vakuumöfen, die der Industriestandard sind, bleibt die Last während des gesamten Heiz- und Kühlzyklus stationär.

Dies macht komplexe Übertragungsmechanismen in der heißen Zone überflüssig, erhöht die Zuverlässigkeit und gewährleistet eine gleichbleibende Temperaturexposition für die gesamte Last.

Der Betriebszyklus: Von der Beschickung bis zur Entladung

Jeder Vakuumofenzyklus ist eine präzise choreografierte Sequenz, die von einem Computer gesteuert wird, um perfekte, wiederholbare Ergebnisse zu gewährleisten.

Schritt 1: Beschickung und Abdichtung

Der Zyklus beginnt mit dem Einbringen der Last in die Kammer und dem festen Verschließen der Ofentür. Eine gründliche Überprüfung aller manuellen Ventile stellt sicher, dass das Gefäß luftdicht und zur Evakuierung bereit ist.

Schritt 2: Evakuierung (Pumpvorgang)

Die Vakuumpumpen werden aktiviert, um die Luft aus der Kammer zu entfernen. Die Systemsteuerung überwacht kontinuierlich den Vakuumbereich und geht erst zum nächsten Schritt über, wenn der Zieldruck erreicht ist. Dieser Schritt erzeugt die makellose, kontaminationsfreie Umgebung.

Schritt 3: Kontrolliertes Erhitzen und Halten (Soaking)

Sobald das Vakuum aufgebaut ist, werden die internen Heizelemente mit Strom versorgt. Die Temperatur wird gemäß einem vorprogrammierten Rezept erhöht, das auf das Material und das gewünschte Ergebnis zugeschnitten ist.

In dieser Phase kann die Ofentemperatur mit extremer Präzision gesteuert werden, oft basierend auf Thermoelementen, die direkt auf der Last platziert sind. Dieser Schritt ermöglicht auch das Ausgasen (Outgassing), bei dem das Vakuum unerwünschte Restelemente aus dem Material selbst zieht.

Schritt 4: Kontrolliertes Abkühlen (Abschrecken)

Nach Abschluss des Heizzyklus muss die Last abgekühlt werden. Dies geschieht oft schnell durch Rückbefüllen der Kammer mit einem Inertgas mit hohem Druck, wie Stickstoff oder Argon. Ein leistungsstarker Lüfter zirkuliert das Gas, um die Wärme schnell von den Teilen abzuführen. Die Abkühlrate wird genauso präzise gesteuert wie die Heizrate.

Schritt 5: Entlüften und Entladen

Schließlich wird der Kammerdruck wieder auf atmosphärische Werte ausgeglichen. Die Tür kann dann sicher geöffnet und die fertigen, hochreinen Komponenten entnommen werden.

Verständnis der Kompromisse und Vorteile

Obwohl Vakuumöfen unglaublich leistungsfähig sind, sind mit ihnen spezifische Überlegungen verbunden, die sie für einige Anwendungen ideal und für andere weniger geeignet machen.

Vorteil: Unübertroffene Reinheit und Oberflächengüte

Der Hauptvorteil ist die Eliminierung von Oxidation, Zunderbildung und Kontamination. Die Vakuumumgebung stellt sicher, dass die Teile sauber und glänzend aus dem Ofen kommen, mit überlegener Oberflächenintegrität. Dies ist nicht verhandelbar für medizinische Implantate, Luft- und Raumfahrtkomponenten und elektronische Geräte.

Vorteil: Präzision und Wiederholbarkeit

Computergesteuerte Rezepte regeln jede Variable, vom Vakuumniveau bis hin zu Aufheiz- und Abkühlraten. Dies garantiert, dass jedes Teil in jeder Charge genau die gleiche Behandlung erhält, was eine beispiellose Prozesswiederholbarkeit für missionskritische Fertigungsprozesse gewährleistet.

Überlegung: Teil-Druck-Kontrolle

Ein perfektes Vakuum ist nicht immer das Ziel. Bei bestimmten Legierungen kann ein Hochvakuum dazu führen, dass essentielle Elemente, wie Chrom in Stahl, von der Oberfläche verdampfen. Fortschrittliche Öfen steuern dies, indem sie einen kontrollierten „Teildruck“ eines Inertgases einführen, um diesen Effekt zu unterdrücken, während gleichzeitig die Oxidation verhindert wird.

Einschränkung: Chargenverarbeitung und Zykluszeit

Die gängigsten Vakuumöfen sind Batch-Systeme. Der gesamte Zyklus – einschließlich Evakuierung, Erhitzen, Halten und Abkühlen – muss für eine einzige Charge abgeschlossen werden. Dies kann im Vergleich zu Öfen mit kontinuierlicher Atmosphäre zu längeren Gesamtzykluszeiten führen und sie weniger ideal für die Massenproduktion mit geringen Margen machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines thermischen Prozesses hängt vollständig von den erforderlichen Materialeigenschaften und Leistungsstandards ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächenintegrität liegt: Ein Vakuumofen ist unerlässlich, um Oxidation und Verunreinigungen zu verhindern, was eine kritische Anforderung für Luft- und Raumfahrt, Medizin und Hochleistungslegierungen darstellt.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Die computergesteuerten Zyklen eines Vakuumofens gewährleisten identische Ergebnisse für jede Charge, was für eine strenge Qualitätskontrolle in der modernen Fertigung von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder fortschrittlicher Materialien liegt: Die inerte Umgebung ist nicht verhandelbar für Materialien wie Titan, Superlegierungen und fortschrittliche Keramiken, die durch den Kontakt mit Luft bei hohen Temperaturen zerstört würden.

Letztendlich ist ein Vakuumofen eine Investition in die Prozesskontrolle, die die Herstellung von Materialien mit Eigenschaften ermöglicht, die auf andere Weise einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Komponente/Schritt | Hauptfunktion |

|---|---|

| Vakuumkammer | Abgedichtetes Gefäß mit Kaltwandkonstruktion für Effizienz und Sicherheit |

| Heizelemente | Interne Elemente für direkte Strahlungserwärmung und schnelle Temperaturwechsel |

| Pumpsystem | Evakuiert Luft, um Vakuum zu erzeugen und Oxidation sowie Verunreinigungen zu verhindern |

| Beschickung/Fixierung | Stationäre Chargenbeladung für konsistente Temperaturexposition |

| Betriebsschritte | Beschicken, Evakuieren, Erhitzen, Abkühlen und Entladen für wiederholbare Zyklen |

| Vorteile | Unübertroffene Reinheit, Präzision und Oberflächengüte für Hochleistungsmaterialien |

| Überlegungen | Chargenverarbeitung kann längere Zykluszeiten haben; Teil-Druck-Kontrolle für spezifische Legierungen |

Sind Sie bereit, Ihre Materialbearbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke kundenspezifische Anpassungsmöglichkeiten. Ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder bei fortschrittlichen Materialien tätig sind, wir helfen Ihnen, eine unübertroffene Prozesskontrolle und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit