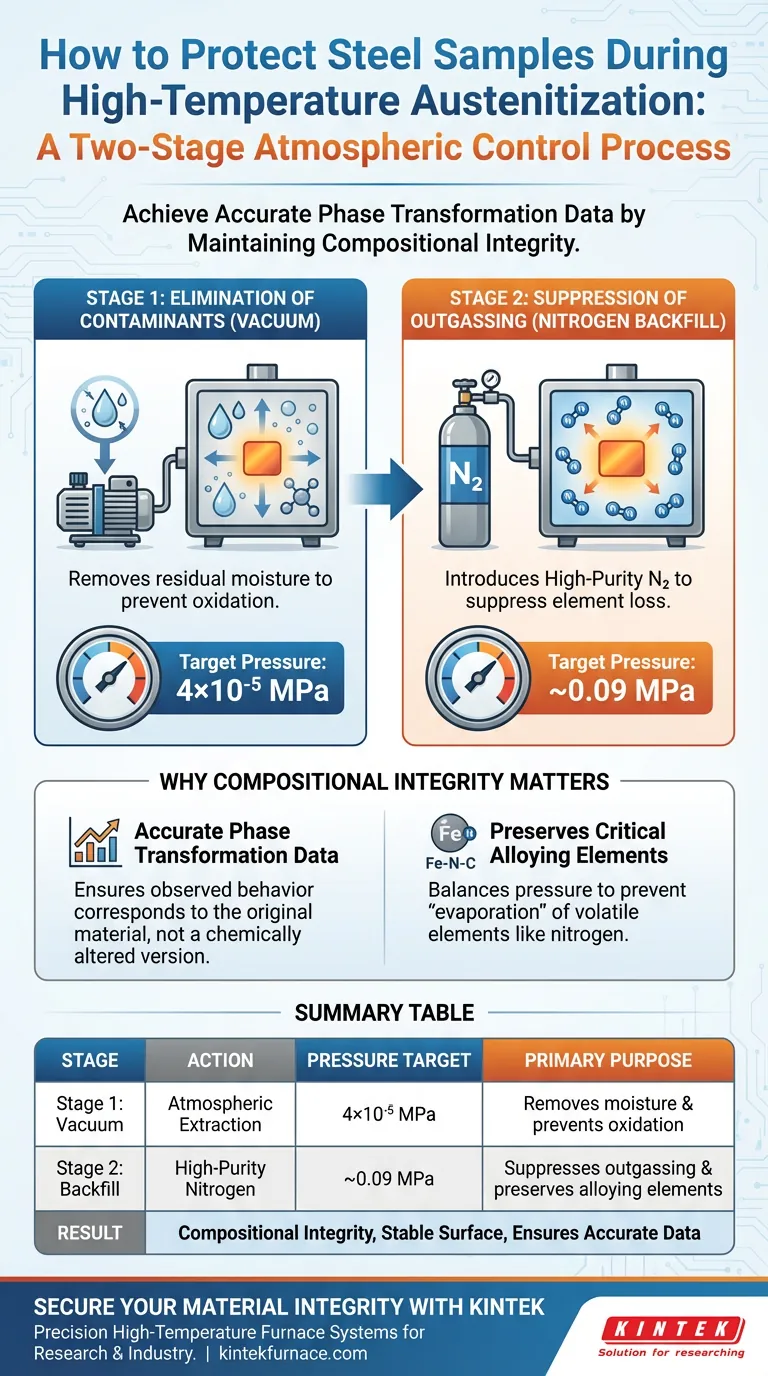

Der Schutz von Stahlproben während der Hochtemperatur-Austenitisierung beruht auf einer präzisen zweistufigen Abfolge der atmosphärischen Kontrolle. Erstens extrahiert eine Vakuumpumpe die Atmosphäre, um Umweltschadstoffe, insbesondere Restfeuchtigkeit, zu entfernen. Zweitens wird hochreiner Stickstoff eingeleitet, um eine schützende, unter Druck stehende Umgebung zu schaffen, die die Oberfläche und die chemische Zusammensetzung der Probe stabilisiert.

Kernbotschaft Um genaue Phasenumwandlungsdaten zu erzielen, muss die ursprüngliche Zusammensetzung des Stahls während des gesamten Heizzyklus beibehalten werden. Diese Methode verhindert die "Verdampfung" von Legierungselementen, indem der Innendruck des Materials mit einer externen Stickstoffatmosphäre ausgeglichen wird.

Der zweistufige Schutzmechanismus

Um zu verstehen, wie dieser Prozess funktioniert, müssen wir die unterschiedlichen Rollen des Vakuumzustands und der Stickstoffnachfüllung betrachten.

Stufe 1: Entfernung von Verunreinigungen

Der Prozess beginnt mit der Verwendung einer Vakuumpumpe, um den Kammerdruck drastisch zu reduzieren.

Der Zieldruck wird typischerweise auf etwa 4×10⁻⁵ MPa gesenkt.

Dieses tiefe Vakuum ist entscheidend für die Entfernung von Restfeuchtigkeit und Luft aus der Umgebung, die Hauptquellen für Oxidation und Verunreinigung sind.

Stufe 2: Unterdrückung des Ausgasens

Nachdem die Feuchtigkeit entfernt wurde, wird hochreiner Stickstoff in die Kammer eingeleitet.

Der Druck wird auf etwa 0,09 MPa (etwas unter dem normalen atmosphärischen Druck) erhöht.

Dies schafft eine kontrollierte Umgebung, die das "Ausgasen" physikalisch unterdrückt, ein Phänomen, bei dem Gase, die im Metall eingeschlossen sind, oder flüchtige Elemente an der Oberfläche bei hohen Temperaturen versuchen zu entweichen.

Erhaltung kritischer Legierungselemente

Für bestimmte Stahlgüten ist die Erhaltung des Stickstoffgehalts innerhalb der Legierung von entscheidender Bedeutung.

Ohne den äußeren Druck des hochreinen Stickstoffs würde der Stahl seinen natürlichen Stickstoff an die Atmosphäre verlieren.

Durch den Druckausgleich verhindert diese Methode den Verlust dieser Legierungselemente und stellt sicher, dass das Material seine beabsichtigte chemische Identität behält.

Warum die Integrität der Zusammensetzung wichtig ist

Das ultimative Ziel dieser Schutzmethode ist die Datenintegrität.

Sicherstellung genauer Phasenumwandlungsdaten

Die Austenitisierung wird oft durchgeführt, um zu untersuchen, wie sich die Struktur des Stahls verändert (Phasenumwandlung).

Wenn sich die chemische Zusammensetzung während des Erhitzens ändert – aufgrund von Feuchtigkeitskontamination oder Stickstoffverlust –, sind die daraus resultierenden Daten fehlerhaft.

Das Vakuum-dann-Stickstoff-Protokoll stellt sicher, dass das beobachtete Phasenumwandlungsverhalten exakt der ursprünglichen Materialzusammensetzung entspricht und nicht einer chemisch veränderten Version davon.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl dieser Prozess robust ist, beruht er auf der strikten Einhaltung der Druckparameter.

Unzureichende Vakuumwerte

Wenn der anfängliche niedrige Druck (4×10⁻⁵ MPa) nicht erreicht wird, verbleibt Restfeuchtigkeit im Ofen.

Diese Feuchtigkeit wirkt als Verunreinigung und reagiert auch nach Einleitung von Stickstoff mit der Stahloberfläche, was die Ergebnisse potenziell verfälscht.

Falscher Stickstoffdruck

Wenn der Stickstoff-Nachfülldruck zu niedrig ist, unterdrückt er das Ausgasen möglicherweise nicht ausreichend.

Umgekehrt, obwohl in den primären Daten für Stahl nicht explizit detailliert, könnte die Verwendung des falschen Gastyps oder der falschen Reinheit neue Verunreinigungen einführen, anstatt die Probe zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Um diese technische Erkenntnis auf Ihre eigenen Hochtemperaturprozesse anzuwenden, berücksichtigen Sie Ihre spezifischen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung komplexer Legierungszusammensetzungen liegt: Stellen Sie sicher, dass Sie mit Stickstoff auf ~0,09 MPa nachfüllen, um den Verlust flüchtiger Elemente wie Stickstoff mechanisch zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Oberflächenoxidation liegt: Priorisieren Sie die anfängliche Vakuumstufe, um mindestens 4×10⁻⁵ MPa zu erreichen und die vollständige Entfernung von Restfeuchtigkeit zu gewährleisten.

Erfolg in der Hochtemperatur-Analyse wird nicht nur durch die angewendete Hitze definiert, sondern durch die Reinheit der aufrechterhaltenen Umgebung.

Zusammenfassungstabelle:

| Stufe | Aktion | Ziel-Druck | Hauptzweck |

|---|---|---|---|

| Stufe 1: Vakuum | Atmosphärische Extraktion | 4×10⁻⁵ MPa | Entfernt Feuchtigkeit und verhindert Oxidation |

| Stufe 2: Nachfüllen | Hochreiner Stickstoff | ~0,09 MPa | Unterdrückt Ausgasen und erhält Legierungselemente |

| Ergebnis | Integrität der Zusammensetzung | Stabile Oberfläche | Sichert genaue Phasenumwandlungsdaten |

Sichern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen oder Elementverlust Ihre Forschung beeinträchtigen. Die Hochtemperatur-Ofensysteme von KINTEK – einschließlich unserer spezialisierten Vakuum- und CVD-Lösungen – sind auf Präzision ausgelegt. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr- und Drehrohröfen, die für die strengen Anforderungen der Stahl-Austenitisierung und Materialwissenschaft entwickelt wurden.

Bereit, die Heizpräzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Philip König, Sebastian Weber. Isothermal Bainitic Transformation in High-Alloyed C + N Steel: Influence of Carbon and Nitrogen on Microstructure and Mechanical Properties. DOI: 10.1007/s11661-025-07851-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie funktioniert ein Vakuumlichtbogenofen? Erreichen Sie ultrareine Metalle für anspruchsvolle Anwendungen

- Wie trägt eine Vakuumkammer zur Qualität des Hochleistungs-Kupferlötens bei? Gewährleistung überlegener Verbindungsintegrität

- Was ist die Funktion eines Hochdruck-Autoklaven aus Edelstahl bei der hydrothermalen Carbonisierung? Entfesseln Sie überlegenen Kohlenstoff

- Welche Funktion erfüllt ein Sinterofen bei der Herstellung von Brennstoffzellen? Optimale Elektrodenintegrität erreichen

- Wie optimiert die zweistufige Wärmebehandlung in einem Vakuum-Sinterofen HA/Ti-Gerüste? Beherrschen Sie den Herstellungsprozess

- Welche Schritte umfasst der Vakuumofenprozess? Präzise Wärmebehandlung für sauberere, stärkere Teile meistern

- Wie funktioniert ein Vakuumdestillationssystem bei der Seltenerdextraktion? Beherrschen Sie die LME-Trennung mit Präzision

- Wie erfolgt die Wärmeübertragung in einem Hochtemperatur-Vakuumofen, und welche Faktoren beeinflussen seine Effizienz? Meistern Sie die Steuerung der Strahlungswärme