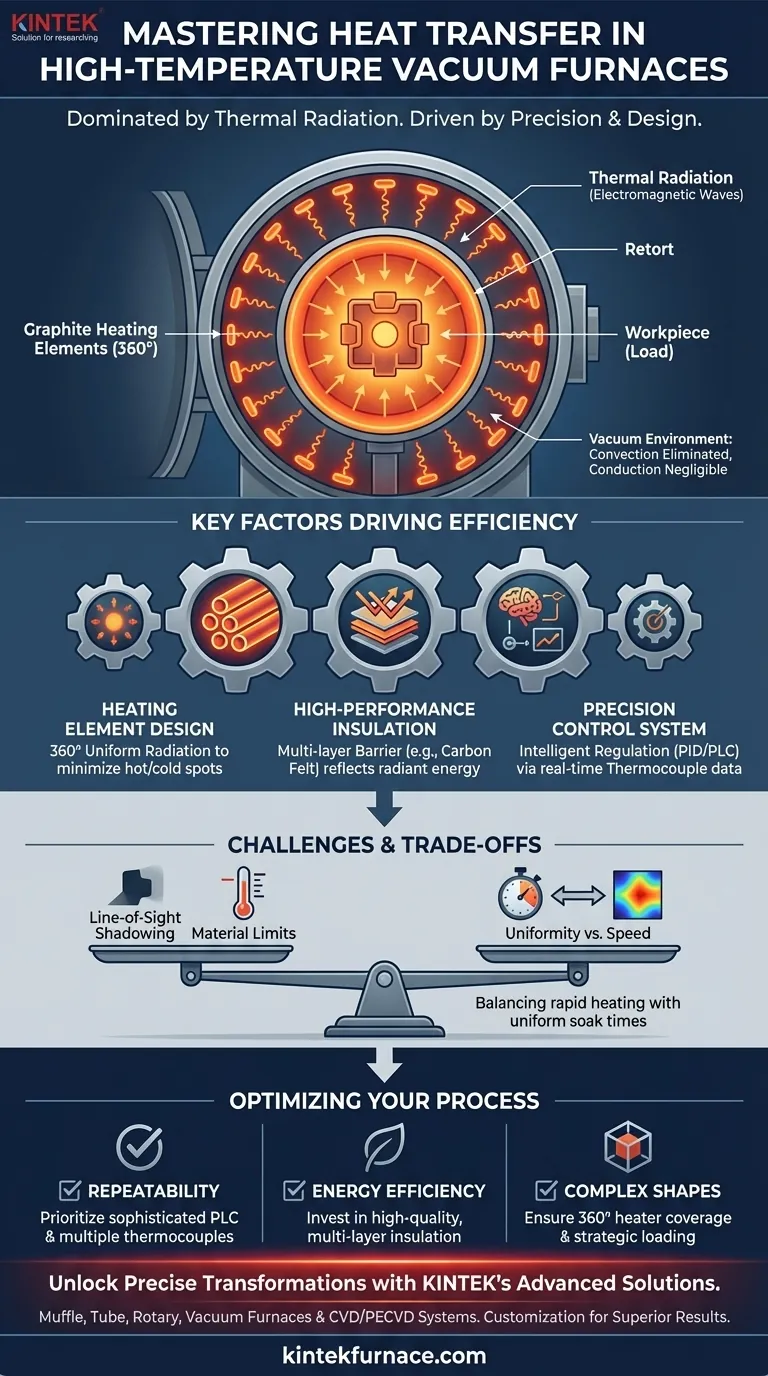

In einem Hochtemperatur-Vakuumofen erfolgt die Wärmeübertragung fast ausschließlich durch thermische Strahlung. Da die nahezu vollständige Abwesenheit von Luftmolekülen Konvektion unmöglich macht und Konduktion begrenzt, wird die Effizienz des Ofens vollständig durch seine Fähigkeit bestimmt, Strahlungsenergie zu erzeugen, zu leiten und einzuschließen.

Die größte Herausforderung in einem Vakuumofen besteht nicht nur darin, Wärme zu erzeugen, sondern ihren Weg zu kontrollieren. Wahre Effizienz entsteht durch ein System, bei dem Heizelemente eine gleichmäßige Strahlung liefern, eine hochleistungsfähige Isolierung diese einschließt und ein präzises Steuerungssystem den gesamten Prozess verwaltet.

Die Dominanz der Strahlung im Vakuum

In einem Standardofen bewegt sich Wärme durch Konduktion (direkter Kontakt), Konvektion (Flüssigkeitsbewegung, wie aufsteigende heiße Luft) und Strahlung. Ein Vakuum verändert diese Dynamik grundlegend.

Warum Konvektion und Konduktion vernachlässigbar sind

Ein Vakuum ist eine Umgebung mit extrem niedrigem Druck und sehr wenigen Gasmolekülen. Ohne zirkulierende Luft wird die Wärmeübertragung durch Konvektion eliminiert.

Während etwas Konduktion dort auftritt, wo das Werkstück seine Stützen berührt, macht dies nur einen winzigen Bruchteil der gesamten Wärmeübertragung aus. Der primäre Mechanismus ist kontaktlos.

Wie thermische Strahlung funktioniert

Jeder Gegenstand mit einer Temperatur über dem absoluten Nullpunkt sendet thermische Energie in Form von elektromagnetischen Wellen aus. Heißere Gegenstände strahlen mehr Energie ab als kältere.

In einem Vakuumofen werden Heizelemente (oft aus Graphit gefertigt) auf eine sehr hohe Temperatur erhitzt. Sie strahlen diese thermische Energie dann in alle Richtungen ab, die sich geradlinig ausbreitet, bis sie von einem kühleren Objekt – dem Werkstück – absorbiert wird.

Der zweistufige Transfer: Heizer zum Werkstück

Oft sind die Heizer kreisförmig innerhalb der Heizkammer angeordnet. Sie strahlen zuerst Wärme an einen zylindrischen Behälter, eine Retorte, ab.

Die Retorte absorbiert diese Energie, erwärmt sich und strahlt dann ihre eigene thermische Energie nach innen ab, wobei das Werkstück (die "Charge") in einem gleichmäßigen Wärmefeld gebadet wird.

Schlüsselfaktoren für die Ofeneffizienz

Ein schneller, gleichmäßiger und wiederholbarer Heizprozess hängt vom ausgeklügelten Zusammenspiel mehrerer Schlüsselkomponenten ab.

Design und Platzierung der Heizelemente

Die Wirksamkeit der Heizelemente ist von größter Bedeutung. Für maximale Gleichmäßigkeit sind sie oft als kreisförmige Rohre konzipiert und gleichmäßig auf 360 Grad um die Heizkammer herum verteilt.

Diese Anordnung trägt dazu bei, dass das Werkstück von allen Seiten Strahlungsenergie erhält, wodurch Hotspots und Coldspots minimiert werden.

Hochleistungs-Wärmedämmung

Das Einschließen der enormen erzeugten Wärme ist sowohl für die Effizienz als auch für die Sicherheit entscheidend. Moderne Öfen verwenden fortschrittliche, mehrschichtige Isolationssysteme.

Materialien wie hochwertiger Kohlefilz und flexibles Graphitpapier werden verwendet, um eine leichte, aber hochwirksame Wärmedämmung zu schaffen. Diese Isolierung reflektiert die Strahlungsenergie zurück zum Werkstück und minimiert so den Energieverlust an die äußere Umgebung.

Verwaltung des thermischen Feldes

Auch bei gleichmäßigen Heizungen wird ein Temperaturgradient (ein Temperaturunterschied über einen Raum) existieren. Ziel ist es, diesen Gradienten so zu steuern, dass das gesamte Werkstück so gleichmäßig wie möglich die Zieltemperatur erreicht.

Die Untersuchung dieses "thermischen Feldes" ist ein Schlüsselaspekt des Ofendesigns, um sicherzustellen, dass komplexe Teile gleichmäßig erwärmt werden.

Verständnis der Kompromisse und Herausforderungen

Das Design und der Betrieb eines Vakuumofens beinhalten das Abwägen konkurrierender Prioritäten.

Das "Sichtlinien"-Problem

Thermische Strahlung bewegt sich in geraden Linien. Das bedeutet, dass jeder Teil des Werkstücks, der von einem anderen Teil oder von den Stützvorrichtungen "beschattet" wird, nicht so schnell erwärmt wird.

Dies ist eine grundlegende Herausforderung, die beeinflusst, wie Teile in den Ofen geladen werden müssen, um sicherzustellen, dass alle Oberflächen ausreichend der Strahlungswärmequelle ausgesetzt sind.

Gleichmäßigkeit vs. Geschwindigkeit

Ein zu schnelles Erhitzen eines Werkstücks kann zu erheblichen Temperaturunterschieden zwischen seiner Oberfläche und seinem Kern führen. Das Erreichen einer ausgezeichneten thermischen Gleichmäßigkeit erfordert oft langsamere, kontrolliertere Heizrampen, um der Wärme Zeit zu geben, in das Material "einzuziehen".

Material- und Strukturgrenzen

Die Wahl von Graphit für Heizer und Kohlefilz für die Isolierung ist bewusst; diese Materialien können extremen Temperaturen im Vakuum standhalten. Sie haben jedoch eine begrenzte Lebensdauer und definieren die maximale Betriebstemperatur und den Wartungsplan des Ofens.

Die entscheidende Rolle des Steuerungssystems

Die "Muskelkraft" der Heizelemente ist nutzlos ohne das "Gehirn" eines ausgeklügelten Steuerungssystems.

Präzisionsmessung mit Thermoelementen

Thermoelemente sind Sensoren, die im Ofen platziert werden, um die Temperatur in Echtzeit zu messen. Ihre genauen Messwerte sind die Grundlage jedes kontrollierten Heizprozesses.

Intelligente Regelung (PID/SPS)

Diese Daten werden an einen Temperaturregler gesendet, der von einem PID-Programmierer (Proportional-Integral-Differential) bis zu einer vollautomatischen SPS (Speicherprogrammierbare Steuerung) reichen kann.

Dieser Regler vergleicht ständig die Ist-Temperatur mit dem gewünschten Temperaturprofil. Er passt dann die den Heizelementen zugeführte Leistung an, um den programmierten Zyklus aus Erhitzen, Halten auf Temperatur (Einweichen) und Abkühlen präzise zu verfolgen, was für Prozesse wie Glühen, Anlassen und Sintern unerlässlich ist.

Optimierung Ihres Vakuumofenprozesses

Das Erreichen konsistenter, hochwertiger Ergebnisse hängt davon ab, das Ofendesign und den Betrieb auf Ihre spezifischen metallurgischen Ziele abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Priorisieren Sie einen Ofen mit einem ausgeklügelten SPS-Steuerungssystem und mehreren, gut platzierten Thermoelementen, um identische thermische Profile bei jedem Durchlauf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz liegt: Investieren Sie in einen Ofen mit hochwertiger, mehrschichtiger Isolierung (wie Kohlefilz und Graphitpapier), um Wärmeverluste zu minimieren und den Stromverbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf der Behandlung komplexer Formen liegt: Achten Sie auf Designs mit 360-Grad-Heizabdeckung und planen Sie Ihre Beladekonfiguration sorgfältig, um eine Strahlungs-"Verschattung" zu minimieren.

Letztendlich geht es beim Beherrschen der Wärmeübertragung in einem Vakuumofen darum, den Fluss reiner Energie zu kontrollieren, um präzise Materialumwandlungen zu erreichen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Effizienz |

|---|---|

| Design der Heizelemente | Gewährleistet eine gleichmäßige Strahlung für gleichmäßiges Erhitzen |

| Wärmedämmung | Minimiert Energieverluste durch Wärmereflexion |

| Steuerungssystem | Bietet präzise Temperaturregelung |

| Materialauswahl | Bestimmt Haltbarkeit und Temperaturgrenzen |

| Ladekonfiguration | Reduziert Verschattung für bessere Wärmeexposition |

Ermöglichen Sie präzise Materialumwandlungen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere umfassende Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für überragende Effizienz und Wiederholbarkeit erfüllt werden. Kontaktieren Sie uns noch heute, um Ihren Vakuumofenprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen