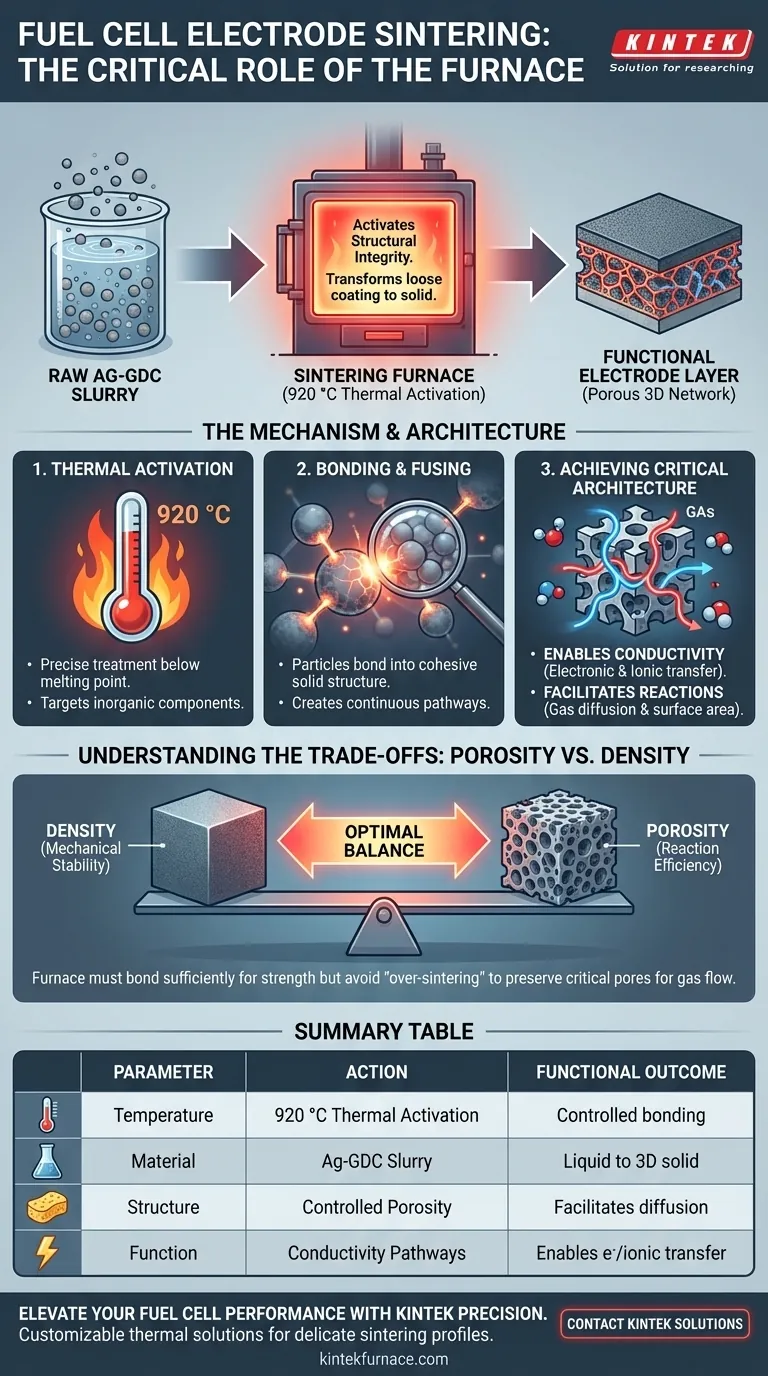

Der Sinterofen erfüllt die entscheidende Aufgabe, die strukturelle Integrität der Elektrode zu aktivieren. Er unterzieht die beschichteten Schichten einer spezifischen Wärmebehandlung bei 920 °C. Diese intensive Hitze bewirkt, dass sich die anorganischen Bestandteile der Ag-GDC-Schlämme verbinden und eine lose Beschichtung in einen funktionellen, dreidimensionalen Festkörper verwandeln.

Der Ofen verwandelt die Elektrode von einer rohen Schlämme in eine komplexe, poröse Architektur. Diese thermische Verarbeitung ist unerlässlich für die Schaffung der physikalischen Pfade, die sowohl für die elektrische Leitung als auch für chemische Reaktionen erforderlich sind.

Der Mechanismus der Strukturformung

Thermische Aktivierung bei 920 °C

Der Ofen arbeitet in dieser Produktionsphase mit einem spezifischen Sollwert von 920 °C.

Diese Temperatur ist sorgfältig kalibriert, um unterhalb des Schmelzpunkts der Materialien zu liegen, aber hoch genug, um das Sintern zu aktivieren.

Verbindung anorganischer Bestandteile

Die Hitze zielt auf die anorganischen Bestandteile innerhalb der Ag-GDC (Silber-Gadolinium-dotierte Ceria)-Schlämme ab.

Durch diese thermische Energie beginnen die Partikel zu binden und zu verschmelzen. Dies schafft eine kohäsive feste Struktur aus der ursprünglichen flüssigen oder pastenartigen Beschichtung.

Erreichen der kritischen Architektur

Schaffung eines dreidimensionalen Netzwerks

Das primäre Ergebnis dieses Sinterprozesses ist ein poröses, dreidimensionales Netzwerk.

Im Gegensatz zu einem vollständig dichten Materialblock behält dieses Netzwerk offene innere Räume bei. Diese spezifische Architektur ist kein Defekt; sie ist eine funktionale Anforderung für den Betrieb der Brennstoffzelle.

Ermöglichung der Leitfähigkeit

Die festen Teile dieses Netzwerks bilden die notwendigen "Straßen" für die Energieübertragung.

Insbesondere stellt die gesinterte Struktur kontinuierliche Pfade her, die sowohl die elektronische als auch die ionische Leitung durch die Elektrodenschicht ermöglichen.

Erleichterung chemischer Reaktionen

Die offenen, porösen Hohlräume innerhalb der Struktur sind ebenso wichtig.

Sie bieten den notwendigen physischen Raum für die Diffusion von Ammoniakzersetzungsprodukten. Darüber hinaus bieten diese Hohlräume die erforderliche Oberfläche, damit die elektrochemischen Reaktionen der Brennstoffzelle effizient ablaufen können.

Verständnis der Kompromisse

Porosität vs. Dichte

Während allgemeines Sintern oft darauf abzielt, die Dichte zur Erhöhung der Festigkeit zu maximieren, erfordern Brennstoffzellenelektroden ein empfindliches Gleichgewicht.

Der Ofen muss die Partikel ausreichend verbinden, um mechanische Stabilität und Leitfähigkeit zu gewährleisten.

Er darf das Material jedoch nicht "übersintern", bis die Poren geschlossen sind. Wenn die Struktur zu dicht wird, blockiert sie die Diffusionspfade für Gase wie Ammoniak und macht die Zelle unwirksam.

Die richtige Wahl für Ihr Ziel treffen

Um die Elektrodenschicht zu optimieren, müssen Sie das Sinterprofil als Variable betrachten, die das Verhältnis von Leitung zu Diffusion steuert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Stellen Sie sicher, dass die Wärmebehandlung ausreicht, um die anorganischen Ag-GDC-Bestandteile vollständig zu einem robusten Netzwerk zu verbinden.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Vergewissern Sie sich, dass die 920 °C-Behandlung genügend porösen Raum erhält, um die Ammoniakzersetzung und den Gasfluss zu ermöglichen.

Der Sinterofen ist nicht nur ein Heizgerät; er ist der Architekt der internen Landschaft der Elektrode.

Zusammenfassungstabelle:

| Prozessparameter | Aktion/Mechanismus | Funktionales Ergebnis |

|---|---|---|

| Temperatur | 920 °C thermische Aktivierung | Kontrollierte Verbindung anorganischer Bestandteile |

| Material | Ag-GDC-Schlämme | Umwandlung von flüssiger Beschichtung in 3D-Festkörper |

| Struktur | Kontrollierte Porosität | Erleichtert Gasdiffusion und Ammoniakzersetzung |

| Funktion | Leitfähigkeitswege | Ermöglicht elektronische und ionische Leitung über die Schicht |

Steigern Sie Ihre Brennstoffzellenleistung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Elektrodenarchitektur mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für die Handhabung empfindlicher Sinterprofile wie des 920 °C Ag-GDC-Prozesses entwickelt wurden.

Ob Sie die Produktion skalieren oder Laborforschung verfeinern, unsere Hochtemperaturöfen bieten die gleichmäßige Erwärmung und präzise Steuerung, die erforderlich sind, um mechanische Stabilität mit kritischer Porosität in Einklang zu bringen.

Bereit, Ihre Brennstoffzellenproduktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile von Vakuumöfen im Hinblick auf die Wärmebehandlung? Erzielen Sie überlegene Sauberkeit und metallurgische Kontrolle

- Welche Bedeutung hat die präzise Temperaturkontrolle in Vakuumöfen? Erzielen Sie überlegene Materialbearbeitung

- Warum ist ein industrieller Vakuumtrockenschrank für AM-PI erforderlich? Gewährleistung der strukturellen Integrität beim Polyimid-Druck

- Was sind die wichtigsten Materialanforderungen für Tiegel, die bei der Vakuumdestillation von Aluminium-Magnesium-Legierungen verwendet werden? Gewährleistung einer hochreinen Metalltrennung

- Welche Rolle spielt eine Vakuumglühkammer bei Bi4I4-Einkristallen? Präzises Fermi-Level-Engineering meistern

- Welche betrieblichen Vorteile bieten Mehrkammer-Vakuumöfen? Durchsatz steigern und Kosten senken

- Warum ist ein Hochvakuumofen für die Lösungsglühbehandlung von kaltgewalzten TNZTSF-Legierungen notwendig? Verhindert Oxidation.

- Was sind die Leistungseigenschaften von Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihre Wärmebehandlungsanforderungen