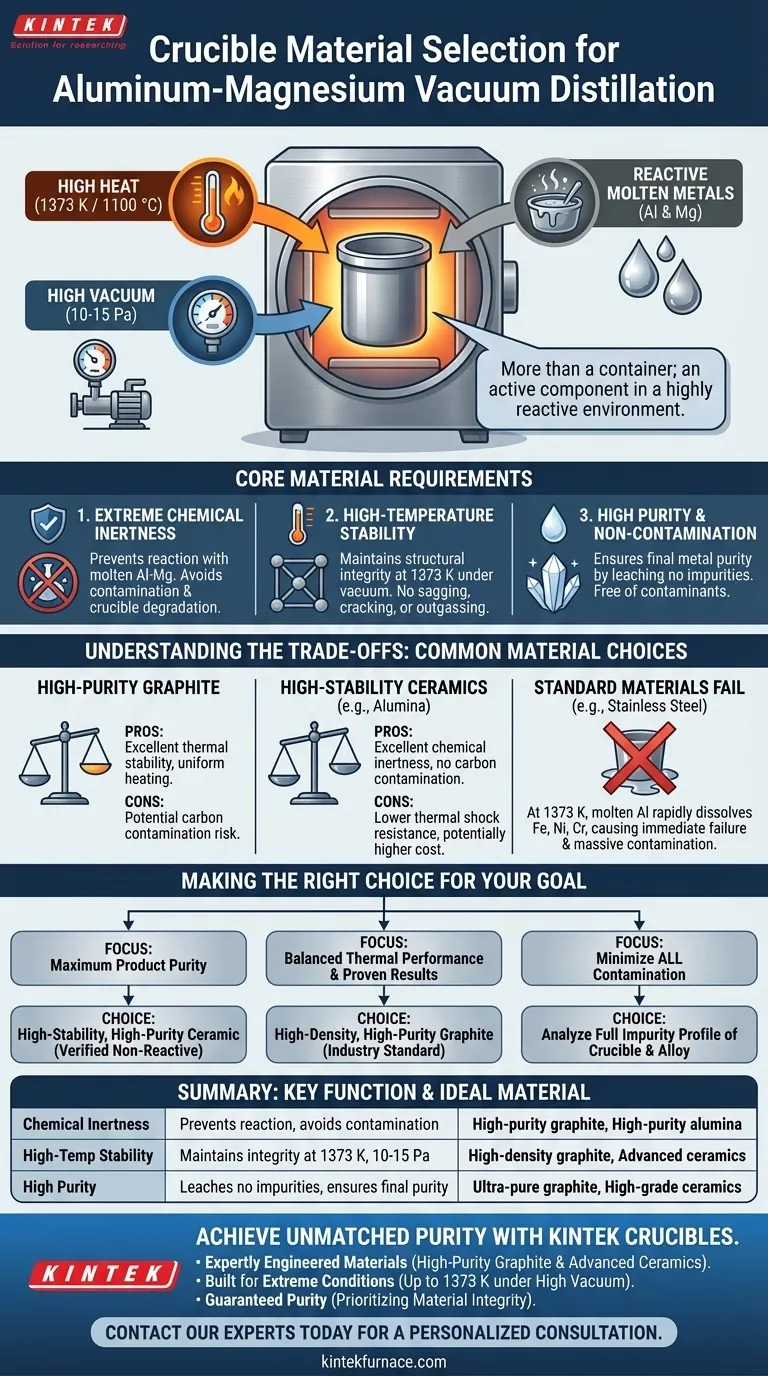

Die Auswahl des Tiegelmaterials ist die grundlegende Entscheidung für die erfolgreiche Raffination von Aluminium-Magnesium-Legierungen mittels Vakuumdestillation. Die wesentlichen Anforderungen sind extreme chemische Inertheit, um Reaktionen mit den geschmolzenen Metallen zu vermeiden, Hochtemperaturstabilität, um Prozessbedingungen um 1373 K (1100 °C) standzuhalten, und außergewöhnliche Reinheit, um eine Kontamination der Endprodukte zu verhindern.

Der Tiegel ist nicht nur ein Behälter; er ist eine aktive Komponente in einer hochreaktiven Umgebung. Das gewählte Material muss dem gleichzeitigen Angriff von hoher Hitze, hohem Vakuum und chemisch aggressiven geschmolzenen Metallen standhalten, um die Integrität und Reinheit des getrennten Aluminiums und Magnesiums zu gewährleisten.

Die anspruchsvolle Umgebung der Vakuumdestillation

Um die Materialanforderungen zu verstehen, muss man zunächst die rauen Bedingungen im Vakuumofen würdigen. Der Prozess ist darauf ausgelegt, die unterschiedlichen Siedepunkte von Aluminium und Magnesium auszunutzen, aber dies schafft eine feindliche Umgebung für jedes Containment-Material.

Die Rolle hoher Temperaturen

Der Prozess wird bei erhöhten Temperaturen betrieben, typischerweise um 1373 K (1100 °C). Dies ist notwendig, um den Dampfdruck von Magnesium signifikant zu erhöhen, damit es aus der flüssigen Aluminiumlegierung "auskochen" kann. Der Tiegel muss seine strukturelle Integrität beibehalten, ohne bei diesen Temperaturen zu schmelzen, sich zu erweichen oder zu verformen.

Die Herausforderung des Hochvakuums

Im Ofen wird ein Hochvakuum von 10-15 Pa aufrechterhalten. Dieses Vakuum senkt den effektiven Siedepunkt von Magnesium und ebnet den Weg für seinen Dampf, zu einer Kondensationsfläche zu gelangen. Diese Umgebung kann jedoch auch den Abbau oder die Entgasung weniger stabiler Tiegelmaterialien beschleunigen.

Die Reaktivität geschmolzener Metalle

Sowohl geschmolzenes Aluminium als auch Magnesium sind hochreaktiv. Sie greifen viele Materialien, insbesondere bei hohen Temperaturen, leicht an, lösen sie auf oder bilden Verbindungen mit ihnen. Ein Tiegel, der mit der Schmelze reagiert, wird nicht nur zerstört, sondern kontaminiert auch grundlegend die zu reinigenden Metalle.

Kernmaterialanforderungen erklärt

Die Kombination dieser drei Faktoren – Hitze, Vakuum und chemische Reaktivität – bestimmt eine sehr spezifische Reihe von Anforderungen für jedes geeignete Tiegelmaterial.

1. Extreme chemische Inertheit

Dies ist die wichtigste Eigenschaft. Der Tiegel muss in Gegenwart der geschmolzenen Al-Mg-Legierung thermodynamisch stabil sein. Jede Reaktion führt zu zwei katastrophalen Ausfällen: Kontamination der hochreinen Metalle und Zersetzung des Tiegels selbst.

2. Hochtemperaturstabilität

Das Material muss einen hohen Schmelzpunkt und einen niedrigen Dampfdruck aufweisen, um sicherzustellen, dass es während des gesamten Prozesses ein fester, stabiler Behälter bleibt. Es darf sich unter der kombinierten Belastung von Hitze und Vakuum nicht durchbiegen, reißen oder flüchtige Komponenten abgeben.

3. Hohe Reinheit und Nicht-Kontamination

Der Tiegel selbst muss frei von Verunreinigungen sein, die in die geschmolzene Legierung gelangen könnten. Das Ziel des Prozesses ist die Herstellung hochreiner Metalle, und ein Tiegel, der Verunreinigungen einbringt, vereitelt den gesamten Zweck.

Verständnis der Kompromisse: Gängige Materialauswahlen

Kein einzelnes Material ist für jede Anwendung perfekt. Die Wahl beinhaltet oft eine Abwägung zwischen Leistung, Kosten und den spezifischen Reinheitsanforderungen des Endprodukts.

Hochreiner Graphit

Graphit ist aufgrund seiner ausgezeichneten thermischen Stabilität und guten Wärmeleitfähigkeit, die eine gleichmäßige Erwärmung fördert, eine gängige Wahl. Das Hauptrisiko ist jedoch potenzielle Kohlenstoffkontamination, wenn die Sorte nicht ausreichend rein ist oder wenn die Bedingungen die Karbidbildung mit der Legierung begünstigen.

Hochstabile Keramiken

Fortschrittliche Keramiken wie hochfeste Aluminiumoxid (Korund) werden verwendet, wenn eine Kohlenstoffkontamination nicht akzeptabel ist. Sie bieten eine ausgezeichnete chemische Inertheit gegenüber vielen Metallen. Der Hauptkompromiss ist oft eine geringere thermische Schockbeständigkeit und potenziell höhere Kosten im Vergleich zu Graphit.

Warum Standardmaterialien versagen

Materialien wie Edelstahl sind für diese Hochreinanwendung völlig ungeeignet. Bei 1373 K würde das geschmolzene Aluminium schnell das Eisen, Nickel und Chrom aus dem Stahl auflösen, was zu einem sofortigen Versagen des Tiegels und einer massiven Kontamination der Legierung führen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Tiegelmaterials ist eine strategische Entscheidung, die sich direkt auf die Prozesseffizienz und die Qualität des Endprodukts auswirkt. Treffen Sie Ihre Wahl basierend auf dem primären Ziel Ihrer Tätigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktreinheit und der Vermeidung von Kohlenstoff liegt: Ein hochstabiler, hochreiner Keramiktiegel ist die überlegene Wahl, vorausgesetzt, er ist nachweislich nicht reaktiv mit Ihrer spezifischen Legierung.

- Wenn Ihr Hauptaugenmerk auf der Ausgewogenheit von thermischer Leistung und bewährten Ergebnissen liegt: Hochdichter, hochreiner Graphit ist der Industriestandard und liefert oft die zuverlässigsten Ergebnisse für allgemeine Anwendungen.

- Wenn Ihre Hauptsorge die Minimierung jeglicher Kontamination ist: Sie müssen das vollständige Verunreinigungsprofil sowohl des Tiegelmaterials als auch Ihrer Rohlegierung analysieren, um die chemische Kompatibilität sicherzustellen.

Letztendlich definiert Ihre Tiegelwahl direkt die Qualitätsgrenze für Ihren gesamten Reinigungsprozess.

Zusammenfassungstabelle:

| Schlüsselanforderung | Kritische Funktion | Ideale Materialbeispiele |

|---|---|---|

| Extreme chemische Inertheit | Verhindert Reaktionen mit geschmolzener Al-Mg-Legierung und vermeidet Kontamination und Tiegelzersetzung. | Hochreiner Graphit, hochreines Aluminiumoxid (Korund) |

| Hochtemperaturstabilität | Behält die strukturelle Integrität bei ~1373 K (1100 °C) unter Hochvakuum (10-15 Pa) bei. | Hochdichter Graphit, fortschrittliche Keramiken |

| Hohe Reinheit und Nicht-Kontamination | Gewährleistet die Reinheit des Endmetalls, indem keine Verunreinigungen in die Schmelze gelangen. | Ultrareiner Graphit, hochwertige Keramiken |

Unübertroffene Reinheit bei der Raffination Ihrer Aluminium-Magnesium-Legierung erzielen

Ihr Vakuumdestillationsprozess ist nur so zuverlässig wie Ihr Tiegel. Kontamination oder Tiegelversagen können Ihre gesamte Charge beeinträchtigen und die Produktqualität beeinträchtigen. Bei KINTEK verstehen wir die extremen Anforderungen der Hochtemperatur- und Hochvakuum-Metallverarbeitung.

Warum KINTEK Tiegel wählen?

- Expertengefertigte Materialien: Unsere Tiegel werden aus hochreinem Graphit und fortschrittlichen Keramiken gefertigt, die speziell für außergewöhnliche chemische Inertheit gegenüber geschmolzenem Aluminium und Magnesium ausgewählt wurden.

- Gebaut für extreme Bedingungen: Sie bieten überlegene thermische Stabilität und strukturelle Integrität bei Temperaturen bis zu 1373 K (1100 °C) unter Hochvakuum und gewährleisten eine konsistente Leistung Charge für Charge.

- Garantierte Reinheit: Wir legen Wert auf Materialreinheit, um Kontaminationen zu vermeiden und Ihnen zu helfen, die von Ihnen benötigte hochqualitative Trennung von Aluminium und Magnesium zu erreichen.

Bereit, Ihren Prozess mit einem für den Erfolg entwickelten Tiegel zu optimieren? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung. Lassen Sie uns Ihnen helfen, das perfekte Tiegelmaterial für Ihre spezifische Legierung und Reinheitsziele auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile