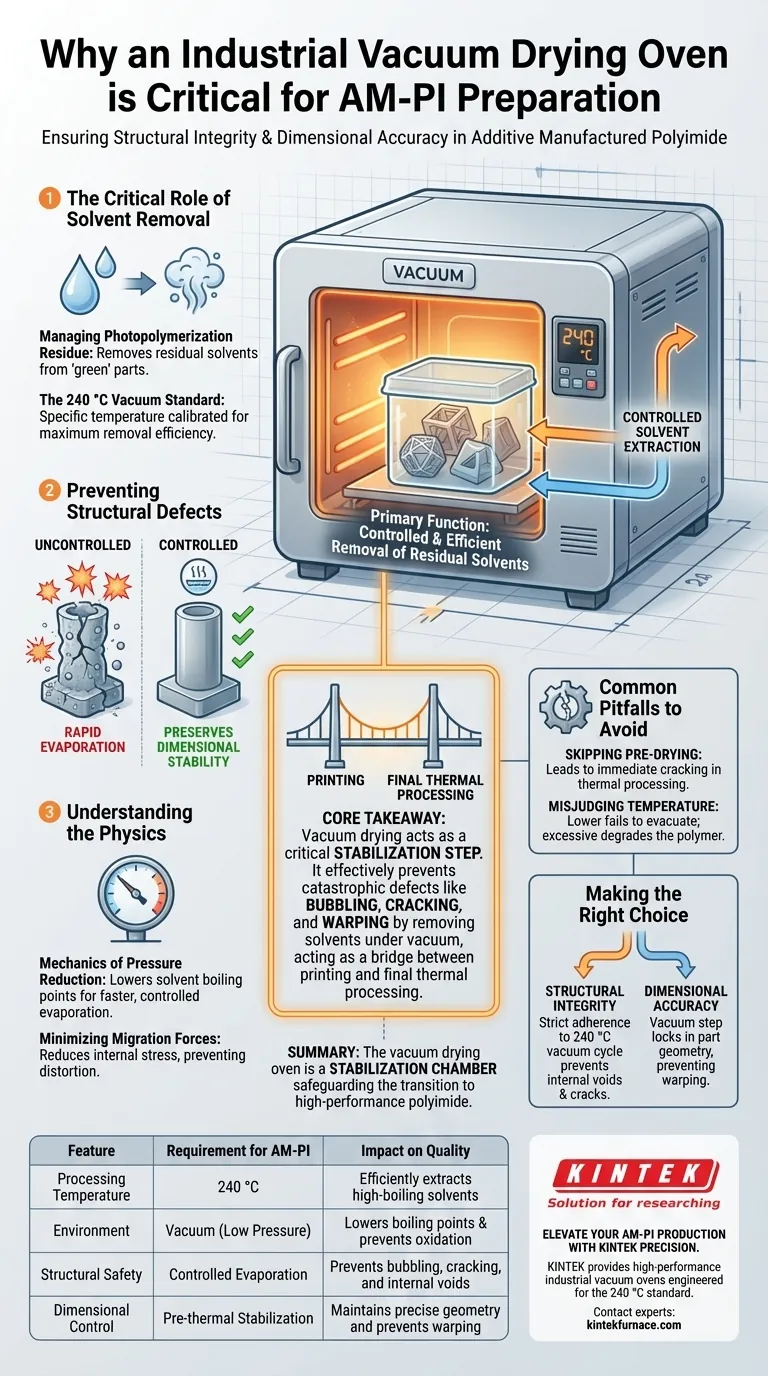

Die Hauptfunktion eines industriellen Vakuumtrockenschranks bei der Herstellung von additiv gefertigtem Polyimid (AM-PI) ist die kontrollierte und effiziente Extraktion von Restlösungsmitteln. Durch das Aussetzen von photopolymerisierten Teilen einem Vakuum bei 240 °C stellen Hersteller sicher, dass flüchtige Chemikalien entfernt werden, ohne destruktive physikalische Veränderungen im Material auszulösen.

Kernbotschaft Die Vakuumtrocknung dient als kritischer Stabilisierungsschritt, der effektiv eine Brücke zwischen dem Druck und der endgültigen thermischen Verarbeitung schlägt. Durch die Entfernung von Lösungsmitteln unter Vakuum verhindern Sie katastrophale Defekte – wie Blasenbildung, Rissbildung und Verzug –, die aus unkontrollierter Verdampfung bei hohen Temperaturen resultieren.

Die entscheidende Rolle der Lösungsmittelentfernung

Verwaltung von Photopolymerisationsrückständen

Die additive Fertigung von Polyimid basiert oft auf Photopolymerisation. Dieser Prozess hinterlässt zwangsläufig Restlösungsmittel im geformten Teil, die vollständig evakuiert werden müssen, bevor das Material als fertig gilt.

Der Vakuumstandard von 240 °C

Gemäß etablierten Protokollen müssen diese Teile in einem Vakuumtrockenschrank speziell bei 240 °C verarbeitet werden. Dieses Temperaturprofil ist kalibriert, um die Effizienz der Lösungsmittelentfernung zu maximieren, während die Vakuumumgebung den Prozess unterstützt.

Verhinderung von Strukturdefekten

Vermeidung schneller Verdampfung

Wenn Restlösungsmittel während der nachfolgenden Hochtemperatur-Wärmebehandlung im Teil verbleiben, verdampfen sie augenblicklich. Diese schnelle Gasexpansion erzeugt einen inneren Druck, der das Material auseinanderdrückt und zu Blasen und Rissen führt.

Erhaltung der Dimensionsstabilität

Der Vakuumtrocknungsschritt mindert das Risiko von Verformungen. Durch die schrittweise und gründliche Entfernung von Lösungsmitteln stellt der Ofen sicher, dass die Komponente die präzise Geometrie und strukturelle Integrität beibehält, die vom Design vorgesehen sind.

Verständnis der Physik

Die Mechanik der Druckreduzierung

Während spezifische Protokolle für Polyimid hohe Temperaturen vorschreiben, liegt der grundlegende Vorteil eines Vakuumofens in der Reduzierung des Umgebungsdrucks. Die Senkung des Drucks senkt den Siedepunkt von Lösungsmitteln und erleichtert eine Verdampfung, die sowohl schneller als auch kontrollierter ist als die atmosphärische Trocknung.

Minimierung von Migrationskräften

Bei allgemeinen Trocknungsanwendungen reduzieren Vakuumumgebungen die bei der Verdampfung entstehenden inneren Kräfte. Während dies für komplexe Chemikalien wie Katalysatoren entscheidend ist, hilft dieses Prinzip bei Polyimid sicherzustellen, dass die Materialmatrix nicht beansprucht oder verzerrt wird, wenn das Lösungsmittel die Struktur verlässt.

Häufige Fallstricke, die es zu vermeiden gilt

Die Gefahr des Überspringens der Vortrocknung

Es ist ein häufiger Fehler anzunehmen, dass die endgültige Wärmebehandlung die Lösungsmittelentfernung übernimmt. Dies ist falsch. Das Überspringen der Vakuumtrocknungsstufe führt Lösungsmittel direkt extremer Hitze zu, was zu sofortigem Strukturversagen (Rissbildung) anstelle einer kontrollierten Trocknung führt.

Fehleinschätzung der Temperatureinstellungen

Die Einhaltung der spezifischen 240 °C-Anforderung ist für AM-PI unerlässlich. Niedrigere Temperaturen können bestimmte hochsiedende Lösungsmittel, die bei der Polyimidsynthese verwendet werden, möglicherweise nicht vollständig entfernen, während übermäßige Temperaturen ohne Vakuum die Polymerketten abbauen könnten, bevor das Lösungsmittel entfernt ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer AM-PI-Produktion sicherzustellen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Die strikte Einhaltung des 240 °C Vakuumtrocknungszyklus ist zwingend erforderlich, um die Bildung innerer Hohlräume und Oberflächenrisse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsgenauigkeit liegt: Nutzen Sie den Vakuumschritt, um die Geometrie des Teils zu fixieren und sicherzustellen, dass das Entweichen von Lösungsmitteln die Komponente während des abschließenden Sinterns oder Härtens nicht verzieht.

Zusammenfassend lässt sich sagen, dass der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug ist; er ist eine Stabilisierungskammer, die den Übergang von einem gedruckten "grünen" Teil zu einer Hochleistungs-Polyimidkomponente schützt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für AM-PI | Auswirkung auf die Qualität |

|---|---|---|

| Prozesstemperatur | 240 °C | Effiziente Extraktion von hochsiedenden Lösungsmitteln |

| Umgebung | Vakuum (Niedriger Druck) | Senkt Siedepunkte & verhindert Oxidation |

| Strukturelle Sicherheit | Kontrollierte Verdampfung | Verhindert Blasenbildung, Rissbildung und innere Hohlräume |

| Dimensionskontrolle | Vor-thermische Stabilisierung | Behält präzise Geometrie bei und verhindert Verzug |

Verbessern Sie Ihre AM-PI-Produktion mit KINTEK Precision

Lassen Sie nicht zu, dass Restlösungsmittel Ihren Erfolg in der additiven Fertigung beeinträchtigen. KINTEK bietet Hochleistungs-Industrie-Vakuumtrockenschränke, die für den strengen 240 °C Standard für die Polyimidstabilisierung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir anpassbare Vakuum-, Muffel- und Rohrsysteme, die darauf ausgelegt sind, Strukturdefekte zu beseitigen und überlegene Dimensionsgenauigkeit für Ihr Labor oder Ihre Produktionslinie zu gewährleisten.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Hochtemperatur-Materialanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Floating-Zone-Ofen beim Wachstum von hochreinen Supraleitern? Erreichen Sie Tiegel-freie Exzellenz

- Warum wird Ammoniumchlorid zur Depassivierung bei LTGN verwendet? Entfesseln Sie das Potenzial von Edelstahl für die Nitrierung

- Wie werden Vakuumöfen in der Luft- und Raumfahrtindustrie eingesetzt? Sicherheit und Leistung in der Luftfahrt verbessern

- Welche Rolle spielt ein Vakuumofen bei der Aktivierung von Ce-MOFs? Maximale Porosität und Oberfläche freischalten

- Warum wird bei der Magnesiumdestillation eine zweistufige Pumpe verwendet? Eine strategische Arbeitsteilung für Effizienz.

- Welche Vorteile hat die Wärmebehandlung in einer Vakuumumgebung? Überlegene Materialkontrolle und -qualität erreichen

- Wie stellt ein Hochvakuumofen die Reinheit von Ti-Nb-Legierungen sicher? Ein Leitfaden von Experten für Sintern und Entbindern

- Warum ist ein Vakuumtrockenschrank bei der Vorbehandlung von Pt/Ce(M)-Katalysatorvorläufern unerlässlich? Hohe Metallverteilung sicherstellen