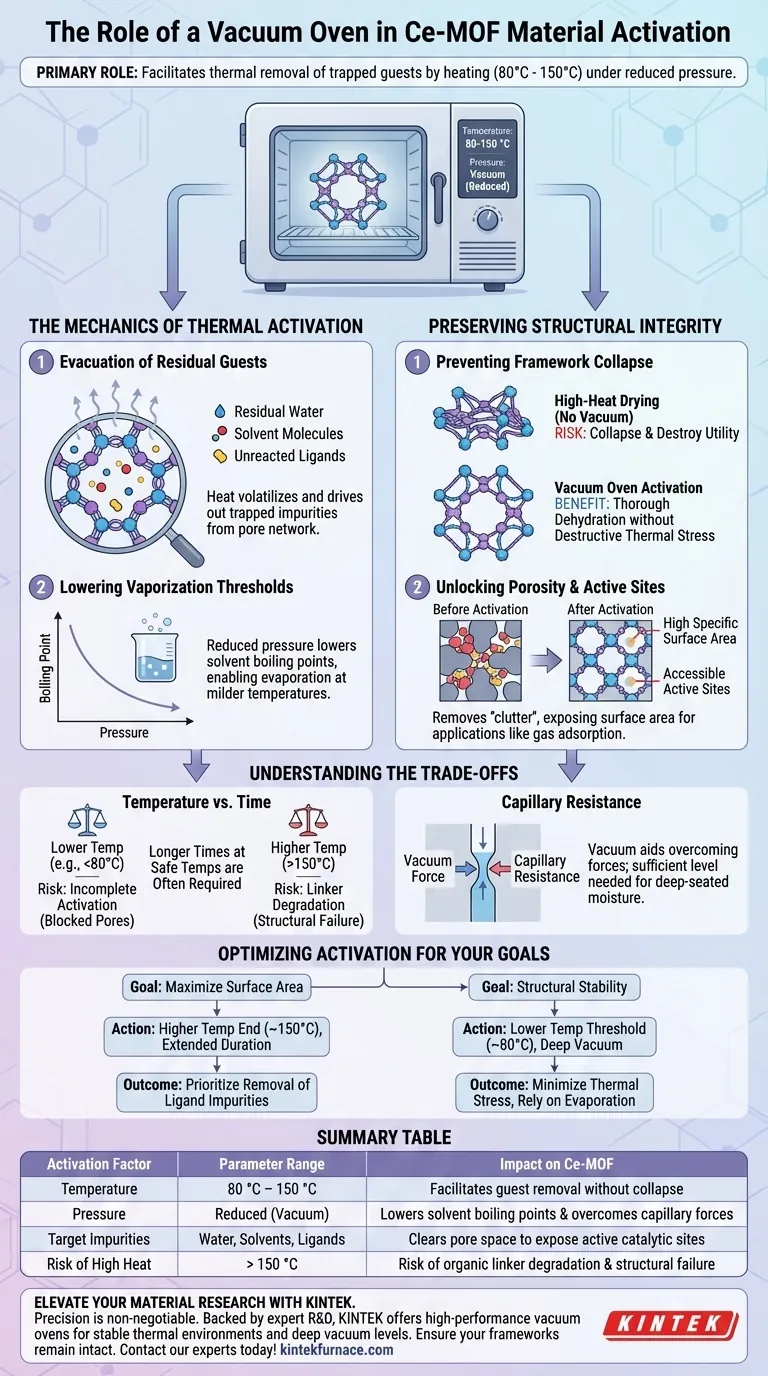

Die Hauptrolle eines Vakuumofens bei der Ce-MOF-Aktivierung besteht darin, die thermische Entfernung eingeschlossener Gäste durch Erhitzen des Materials zwischen 80 °C und 150 °C unter reduziertem Druck zu ermöglichen. Diese Umgebung evakuiert effektiv Restwasser, Lösungsmittelmoleküle und Ligandenverunreinigungen aus der porösen Struktur und stellt gleichzeitig sicher, dass das Gerüst intakt bleibt.

Durch die Senkung des Siedepunkts eingeschlossener Lösungsmittel durch reduzierten Druck ermöglicht der Vakuumofen eine Tiefenreinigung bei milderen Temperaturen. Dieser entscheidende Schritt legt die hohe spezifische Oberfläche und die aktiven Zentren des Ce-MOF frei, ohne das Risiko eines Strukturkollapses einzugehen, der häufig mit Hochtemperaturtrocknung verbunden ist.

Die Mechanik der thermischen Aktivierung

Evakuierung von Restgästen

Die Synthese von Metall-organischen Gerüsten (MOFs) hinterlässt unweigerlich unerwünschtes Material in den Poren.

Insbesondere Restwasser, Lösungsmittelmoleküle und unreagierte Liganden bleiben oft nach der anfänglichen Bildung des Ce-MOF eingeschlossen.

Der Vakuumofen liefert die notwendige thermische Energie, um diese Verunreinigungen zu verflüchtigen und sie aus dem komplexen Porennetz zu treiben.

Senkung der Verdampfungsschwellen

Unter normalem atmosphärischem Druck würde die Entfernung bestimmter hochsiedender Lösungsmittel Temperaturen erfordern, die das MOF beschädigen könnten.

Der Vakuumofen funktioniert, indem er den Innendruck des Systems reduziert.

Diese physikalische Änderung senkt den Siedepunkt der adsorbierten Flüssigkeiten, wodurch sie bei deutlich niedrigeren Temperaturen (80–150 °C) verdampfen und entweichen können.

Erhaltung der strukturellen Integrität

Verhinderung von Gerüstkollaps

Ce-MOF-Materialien sind für eine effektive Funktion auf eine bestimmte kristalline Struktur angewiesen.

Eine Hochtemperaturtrocknung ohne Vakuumunterstützung kann zum Kollaps dieses empfindlichen Gerüsts führen und die Nutzbarkeit des Materials effektiv zerstören.

Durch den Betrieb unter Vakuum erreichen Sie eine gründliche Dehydratisierung und Reinigung, ohne das Material einer zerstörerischen thermischen Belastung auszusetzen.

Freischaltung von Porosität und aktiven Zentren

Der Aktivierungsprozess dient nicht nur der Trocknung, sondern der funktionalen Vorbereitung.

Die Entfernung des "Gerümpels" von Lösungsmitteln und Liganden legt die hohe spezifische Oberfläche des Materials frei.

Dies schafft klare, zugängliche aktive Zentren, die für nachgeschaltete Anwendungen wie die Einkapselung von Nanopartikeln oder Gasadsorptionsaufgaben erforderlich sind.

Verständnis der Kompromisse

Temperatur vs. Zeit

Obwohl Vakuumöfen niedrigere Temperaturen ermöglichen, kann dies längere Aktivierungszeiten erfordern.

Wenn die Temperatur zu niedrig eingestellt ist (z. B. deutlich unter 80 °C), riskieren Sie eine unvollständige Aktivierung, wobei Verunreinigungen zurückbleiben, die Poren blockieren und Oberflächenanalysedaten verfälschen.

Umgekehrt birgt das Überschreiten von 150 °C – selbst unter Vakuum – das Risiko, die organischen Linker abzubauen, die die Ce-MOF-Struktur zusammenhalten.

Kapillarkräfte

Vakuum hilft, die physikalischen Kräfte zu überwinden, die Flüssigkeiten im Material festhalten.

Bei Materialien mit extrem kleinen Nanoporen bleiben jedoch Kapillarkräfte eine Herausforderung.

Idealerweise muss das Vakuumniveau ausreichen, um diesen Widerstand zu überwinden und sicherzustellen, dass tief sitzende Feuchtigkeit entfernt wird und nicht nur oberflächliche Lösungsmittel.

Optimierung der Aktivierung für Ihre Ziele

Um die beste Leistung Ihres synthetisierten Ce-MOF zu gewährleisten, passen Sie die Einstellungen Ihres Vakuumofens an Ihr spezifisches Ziel an.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie die Entfernung aller Ligandenverunreinigungen, indem Sie das Vakuum bei der oberen Grenze des sicheren Temperaturbereichs (nahe 150 °C) für eine längere Dauer aufrechterhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Arbeiten Sie bei der unteren Temperaturschwelle (nahe 80 °C) und verlassen Sie sich auf ein hochwertiges, tiefes Vakuum, um die Verdampfung zu fördern und die thermische Belastung des Gerüsts zu minimieren.

Die richtige Aktivierung verwandelt ein synthetisiertes Pulver in ein funktionales, leistungsstarkes poröses Material.

Zusammenfassungstabelle:

| Aktivierungsfaktor | Parameterbereich | Auswirkung auf Ce-MOF |

|---|---|---|

| Temperatur | 80 °C – 150 °C | Erleichtert die Entfernung von Gasen ohne Gerüstkollaps |

| Druck | Reduziert (Vakuum) | Senkt Lösungsmittel-Siedepunkte & überwindet Kapillarkräfte |

| Zielverunreinigungen | Wasser, Lösungsmittel, Liganden | Räumt Poren frei, um katalytisch aktive Zentren freizulegen |

| Risiko hoher Hitze | > 150 °C | Risiko des Abbaus organischer Linker und strukturellen Versagens |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche Materialien wie Ce-MOFs aktiviert werden. Gestützt auf F&E und Fertigung durch Experten bietet KINTEK Hochleistungs-Vakuumöfen, die darauf ausgelegt sind, die stabilen thermischen Umgebungen und tiefen Vakuumgrade zu liefern, die für eine erfolgreiche Materialaktivierung erforderlich sind.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Stellen Sie sicher, dass Ihre Gerüste intakt bleiben und Ihre Oberflächen hoch bleiben – kontaktieren Sie noch heute unsere Experten, um Ihre Lösung zu finden!

Visuelle Anleitung

Referenzen

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche technischen Kernbedingungen bietet ein Hochvakuum-Widerstandsofen für die Infiltration von flüssigem Stahl?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist ein Vakuumofen und wie unterscheidet er sich von Standardöfen? Entdecken Sie die überlegene Wärmebehandlung für Reinheit und Präzision

- Welche Alltagsprodukte werden mit Vakuumöfen hergestellt? Entdecken Sie die verborgene Technologie in Ihren Werkzeugen und Geräten

- Wie modifiziert ein Vakuum-Glühofen die Haftschicht? Optimieren Sie TBC-Systeme für überlegenen Wärmeschutz

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum ist ein Hochvakuum-Wärmebehandlungsofen für die Vakuumglühung von HEA-Beschichtungen unerlässlich? Gewährleistung der chemischen Stabilität