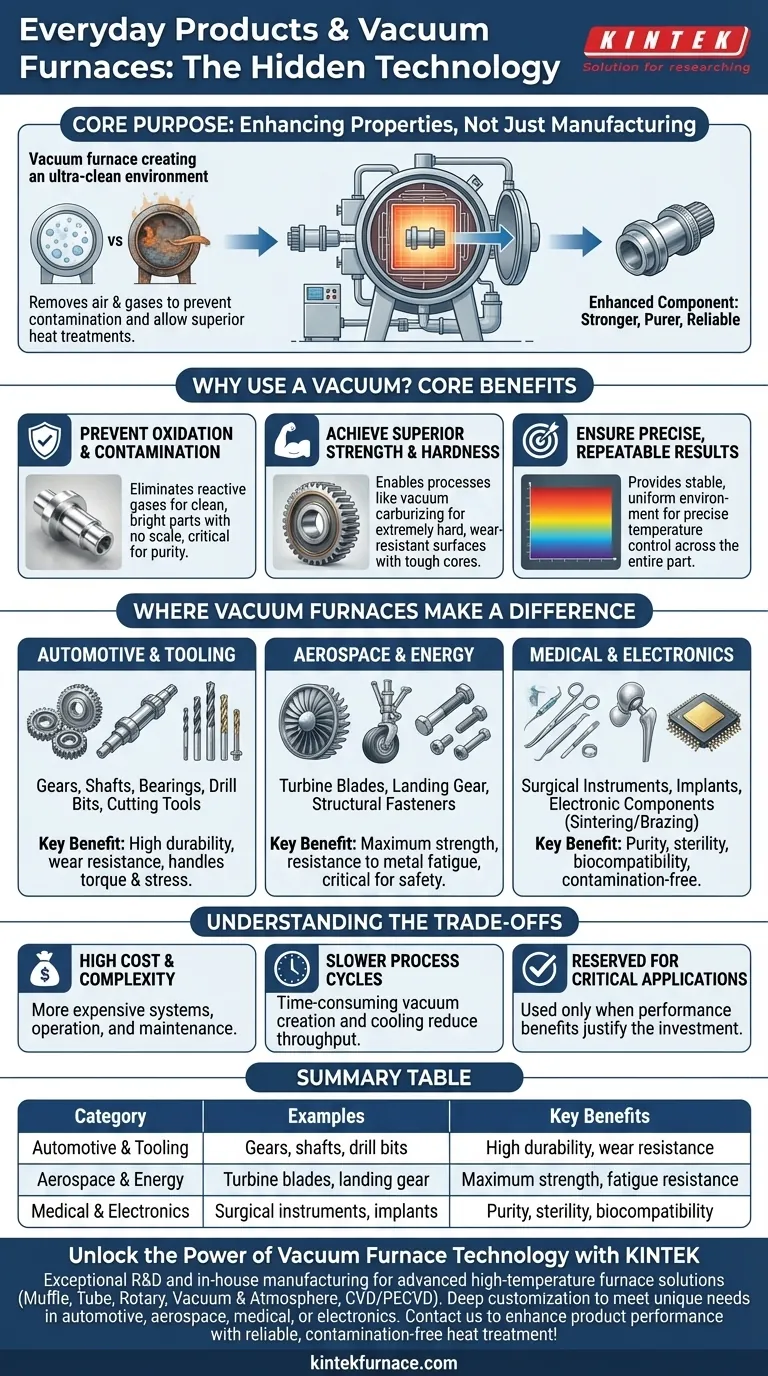

Auf einen Blick finden Sie Komponenten, die in Vakuumöfen hergestellt wurden, im Getriebe Ihres Autos, in den Bohrmeißeln Ihres Werkzeugkastens und sogar in lebensrettenden medizinischen Geräten. Diese Öfen werden zur Wärmebehandlung von Metallen und anderen Materialien in einem Vakuum verwendet, einem Prozess, der unerlässlich ist, um Teile für Hochleistungsanwendungen herzustellen, die außergewöhnlich stark, rein und zuverlässig sind.

Der Hauptzweck eines Vakuumofens besteht nicht darin, ein Produkt von Grund auf neu herzustellen, sondern seine Eigenschaften grundlegend zu verbessern. Durch die Entfernung von Luft und anderen Gasen schafft der Ofen eine ultrareine Umgebung, die Kontamination verhindert und Wärmebehandlungen ermöglicht, die zu überlegener Festigkeit und Haltbarkeit bei kritischen Komponenten führen.

Warum ein Vakuum verwenden? Die Kernvorteile

Die Entscheidung für einen Vakuumofen hängt von der Kontrolle der Materialumgebung auf mikroskopischer Ebene ab. Wenn Metalle erhitzt werden, werden sie hochreaktiv mit den Gasen in der Luft, insbesondere mit Sauerstoff. Ein Vakuum beseitigt dieses Problem.

Zur Vermeidung von Oxidation und Kontamination

Das Erhitzen von Metall in Gegenwart von Sauerstoff führt zu Zunder und Verfärbungen, was die Oberflächengüte und die Integrität des Teils beeinträchtigen kann. Ein Vakuum entfernt diese reaktiven Gase, was zu sauberen, glänzenden Teilen führt, die wenig bis gar keine Nachbearbeitung erfordern.

Diese Reinheit ist entscheidend für Anwendungen, bei denen selbst eine winzige Verunreinigung zum Versagen führen könnte, wie z. B. bei medizinischen Implantaten oder empfindlicher Elektronik.

Zur Erzielung überlegener Festigkeit und Härte

Vakuumöfen ermöglichen spezielle Wärmebehandlungsprozesse wie das Vakuumaufkohlen oder Einsatzhärten. Bei diesem Prozess wird Kohlenstoff bei hohen Temperaturen in die Oberfläche eines Stahlteils diffundiert.

Das Ergebnis ist eine Komponente mit einer extrem harten, verschleißfesten Oberfläche, während der Kern weicher und duktiler bleibt. Diese Doppeleigenschaft macht Zahnräder in einem Getriebe haltbar genug, um dem Drehmoment standzuhalten, ohne zu brechen.

Für präzise, wiederholbare Ergebnisse

Ein Vakuum bietet eine unglaublich stabile und gleichmäßige Umgebung zum Erhitzen und Abkühlen. Dies ermöglicht eine präzise Temperaturkontrolle über das gesamte Teil und eliminiert Hotspots oder Inkonsistenzen, die Schwachstellen verursachen können.

Dieses Maß an Kontrolle ist in Branchen wie der Luft- und Raumfahrt sowie der Halbleiterfertigung nicht verhandelbar, wo jede Komponente jedes Mal exakte Spezifikationen erfüllen muss.

Wo Vakuumöfen einen Unterschied machen

Obwohl der Prozess industriell ist, finden sich seine Ergebnisse in vielen Hochleistungsprodukten, von denen einige überraschend alltäglich sind.

Automobil und Werkzeuge

Die häufigsten Beispiele sind Zahnräder, Wellen und Lager in Fahrzeuggetrieben. Diese Teile müssen Hunderttausende von Kilometern enormer Beanspruchung und Reibung standhalten. Die Vakuumhärtung verleiht ihnen die erforderliche Haltbarkeit.

Ebenso werden hochwertige Bohrmeißel, Schneidwerkzeuge und industrielle Gesenke in Vakuumöfen gehärtet, um ihnen eine scharfe, langlebige Schneide zu verleihen, die andere Metalle schneiden kann.

Luft- und Raumfahrt sowie Energie

Obwohl weniger „alltäglich“, ist die Luft- und Raumfahrtindustrie stark auf Vakuumöfen angewiesen. Kritische Komponenten wie Turbinenschaufeln, Fahrwerkskomponenten und Strukturverbindungselemente werden auf diese Weise behandelt, um maximale Festigkeit und Beständigkeit gegen Metallermüdung zu gewährleisten. Ein Versagen ist in diesen Anwendungen keine Option.

Medizin und Elektronik

Die Medizintechnik verwendet Vakuumöfen zur Herstellung von chirurgischen Instrumenten und permanenten Implantaten wie Hüft- oder Knieprothesen. Das Vakuum stellt sicher, dass die Teile vollkommen sauber, steril und biokompatibel sind, was die Wahrscheinlichkeit einer Abstoßung durch den Körper verringert.

In der Elektronik wird der Prozess zum Sintern (Verschmelzen von Metallpulvern) und Hartlöten (Verbinden von Komponenten) in einer kontaminationsfreien Umgebung eingesetzt, was für die Herstellung zuverlässiger Halbleiter- und elektronischer Komponenten unerlässlich ist.

Die Kompromisse verstehen

Die Verwendung eines Vakuumofens ist eine strategische Wahl, keine universelle Lösung. Die Vorteile bringen klare Kompromisse mit sich.

Hohe Kosten und Komplexität

Vakuumöfen sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als herkömmliche Atmosphärenöfen. Die Systeme, die erforderlich sind, um ein Vakuum zu erzeugen und aufrechtzuerhalten, sind komplex und energieintensiv.

Langsamere Prozesszyklen

Das Erzeugen eines Vakuums vor Beginn des Heizzyklus – und oft das anschließende Abkühlen der Teile mit Inertgas – kostet Zeit. Dies verlängert die Gesamtzykluszeit im Vergleich zur herkömmlichen Wärmebehandlung erheblich und reduziert den Durchsatz.

Für kritische Anwendungen reserviert

Aufgrund der Kosten und des Zeitaufwands wird die Behandlung im Vakuumofen für Teile reserviert, bei denen die Leistungssteigerung die Investition rechtfertigt. Eine einfache Stahlhalterung oder ein dekoratives Metallteil würde nicht auf diese Weise hergestellt, da die zusätzliche Festigkeit und Reinheit unnötig sind.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Zwecks der Vakuumwärmebehandlung hilft Ihnen, die verborgene Ingenieurskunst in der Welt um Sie herum zu erkennen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Zahnräder, Lager und Schneidwerkzeuge sind erstklassige Kandidaten für die Vakuumhärtung, um eine widerstandsfähige, langlebige Oberfläche zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und Sauberkeit liegt: Medizinische Implantate und elektronische Komponenten verlassen sich auf den Vakuumprozess, um jegliche Kontamination zu verhindern, die zu Ausfällen oder Abstoßungen führen könnte.

- Wenn Ihr Hauptaugenmerk auf höchster Festigkeit und Zuverlässigkeit liegt: Kritische Luft- und Raumfahrtkomponenten sowie Energieteile werden im Vakuum behandelt, um mikroskopische Schwachstellen zu beseitigen und sicherzustellen, dass sie katastrophalen Kräften standhalten.

Dieser unsichtbare industrielle Prozess ist ein wichtiger Grund dafür, dass viele unserer fortschrittlichsten und zuverlässigsten Technologien so fehlerfrei funktionieren, wie sie es tun.

Zusammenfassungstabelle:

| Produktkategorie | Beispiele | Hauptvorteile |

|---|---|---|

| Automobil und Werkzeuge | Zahnräder, Wellen, Bohrmeißel | Hohe Haltbarkeit, Verschleißfestigkeit |

| Luft- und Raumfahrt sowie Energie | Turbinenschaufeln, Fahrwerkskomponenten | Maximale Festigkeit, Ermüdungsbeständigkeit |

| Medizin und Elektronik | Chirurgische Instrumente, Implantate | Reinheit, Sterilität, Biokompatibilität |

Entfesseln Sie die Kraft der Vakuumofentechnologie für Ihr Labor! Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es in der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik. Kontaktieren Sie uns noch heute, um die Produktleistung mit zuverlässiger, kontaminationsfreier Wärmebehandlung zu steigern!

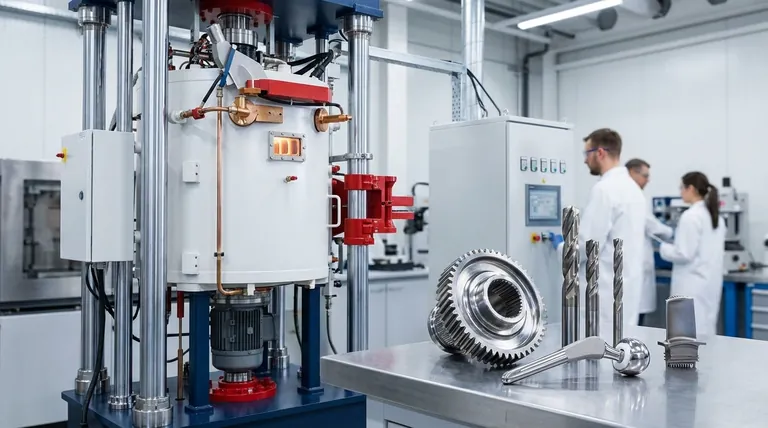

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte