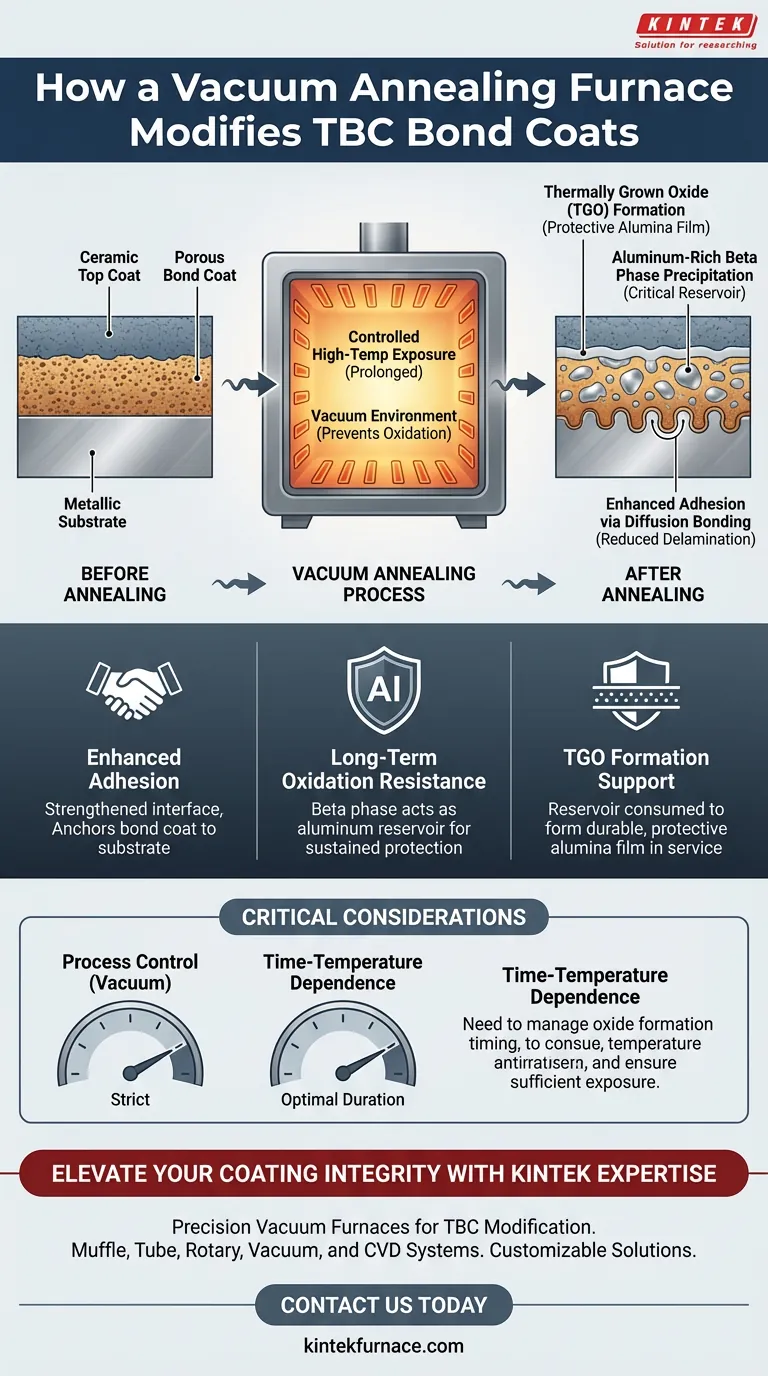

Ein Vakuum-Glühofen modifiziert die Haftschicht, indem er das thermische Barrierebeschichtungssystem (TBC) einer längeren Wärmebehandlung in einer kontrollierten Vakuumumgebung unterzieht. Dieser Prozess verändert die Mikrostruktur der Beschichtung grundlegend, um die Haftung zu verbessern und das System auf langfristige Oxidationsbeständigkeit vorzubereiten.

Die Hauptfunktion des Vakuumglühens besteht darin, die Ausscheidung einer aluminiumreichen Beta-Phase innerhalb der Haftschicht zu induzieren. Diese Phase dient als kritischer Speicher für die Bildung des thermisch gewachsenen Oxids (TGO), das die Komponente während des Betriebs schützt, und verbessert gleichzeitig die Bindung durch Diffusion.

Der Modifikationsmechanismus

Kontrollierte Hochtemperaturbeaufschlagung

Der Ofen führt diese Modifikationen durch eine längere Wärmebehandlung durch. Dies ist kein schneller thermischer Zyklus, sondern ein anhaltender Prozess, der darauf ausgelegt ist, chemische und strukturelle Veränderungen tief in der Beschichtung zu bewirken.

Die Notwendigkeit einer Vakuumumgebung

Die Modifikation findet bei hoher Temperatur im Vakuum statt. Diese kontrollierte Atmosphäre ist unerlässlich, um die notwendige mikrostukturelle Entwicklung zu ermöglichen, ohne Verunreinigungen einzubringen oder eine unkontrollierte Oxidation zu verursachen, bevor das System in Betrieb genommen wird.

Strukturelle und chemische Veränderungen

Förderung der Diffusionsbindung

Eine der unmittelbaren physikalischen Auswirkungen des Prozesses ist die Verbesserung der Grenzfläche zwischen den Schichten. Die Wärmebehandlung fördert die Diffusionsbindung.

Dies geschieht speziell zwischen dem Substrat (dem Grundmetall) und der Haftschicht. Durch die Erleichterung der atomaren Diffusion verankert der Ofen die Haftschicht effektiv am Substrat und reduziert so das Risiko einer Delamination.

Ausscheidung der Beta-Phase

Die kritischste chemische Modifikation findet innerhalb der Haftschicht selbst statt. Der Glühprozess induziert die Ausscheidung von Aluminium.

Dies führt zur Bildung einer aluminiumreichen Beta-Phase. Diese spezifische mikrostrukturelle Phase ist das definierende Merkmal einer ordnungsgemäß geglühten Haftschicht.

Der Zweck: Vorbereitung für den Einsatz

Erzeugung eines Aluminiumreservoirs

Die während des Glühens gebildete Beta-Phase ist nicht nur ein strukturelles Nebenprodukt, sondern eine funktionale Notwendigkeit. Sie dient als gespeicherter "Vorrat" an Aluminium.

Bildung des thermisch gewachsenen Oxids (TGO)

Dieser Vorrat wird genutzt, wenn die Komponente schließlich in Betrieb genommen wird. Das gespeicherte Aluminium wird verbraucht, um einen dichten, schützenden Aluminiumoxidfilm zu bilden.

Dieser Film ist als thermisch gewachsenes Oxid (TGO) bekannt. Das Glühen vor dem Einsatz stellt sicher, dass die Haftschicht die notwendige chemische Zusammensetzung hat, um diese Schutzschicht über die Zeit aufrechtzuerhalten.

Wichtige Überlegungen

Die Bedeutung der Prozesskontrolle

Obwohl das Ziel letztendlich die Schaffung einer Oxidschicht ist, erfordert der Glühprozess selbst ein Vakuum, um zu steuern, wann diese Oxidation stattfindet.

Die Umgebung muss streng kontrolliert werden, um sicherzustellen, dass das Aluminium in das Beta-Phasen-Reservoir ausfällt, anstatt während der Herstellungsphase vorzeitig zu oxidieren.

Zeit-Temperatur-Abhängigkeit

Die Qualität der Modifikation der Haftschicht hängt direkt von der Expositionsdauer ab.

Da der Prozess auf Diffusion und Ausscheidung beruht – beides zeitabhängige Mechanismen – wird eine unzureichende Wärmebehandlung die robuste Beta-Phase, die für langfristigen Schutz erforderlich ist, nicht etablieren.

Die richtige Wahl für Ihr Ziel treffen

Vakuumglühen ist nicht nur ein abschließender Schritt, sondern ein Syntheseschritt, der die Schutzeigenschaften des TBC-Systems aktiviert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haftung liegt: Stellen Sie sicher, dass das Glühprofil genügend Zeit für die Diffusionsbindung bietet, um die Haftschicht am Substrat zu befestigen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Oxidationsbeständigkeit liegt: Verifizieren Sie, dass die Prozessparameter die Ausscheidung der aluminiumreichen Beta-Phase zur Unterstützung der TGO-Bildung erfolgreich maximiert haben.

Letztendlich verwandelt der Vakuum-Glühofen die Haftschicht von einer einfachen aufgetragenen Schicht in ein chemisch aktives Reservoir, das Hochtemperatur-Schutz bieten kann.

Zusammenfassungstabelle:

| Prozessmechanismus | Physikalische/Chemische Veränderung | Funktionelles Ergebnis |

|---|---|---|

| Hochtemperatur-Vakuumbehandlung | Anhaltende Hitze in kontrollierter Atmosphäre | Verhindert vorzeitige Oxidation und Kontamination |

| Diffusionsbindung | Atomare Migration an der Substratgrenzfläche | Verstärkte Haftung und reduzierte Delamination |

| Beta-Phasen-Ausscheidung | Bildung von aluminiumreichen Reservoirs | Langfristige Quelle für schützende TGO-Bildung |

| Strukturelle Entwicklung | Mikrostrukturelle Stabilisierung | Verbesserte Oxidationsbeständigkeit während des Betriebs |

Verbessern Sie Ihre Beschichtungsintegrität mit KINTEK Expertise

Präzision ist nicht verhandelbar, wenn kritische thermische Barrierebeschichtungssysteme (TBC) modifiziert werden. Bei KINTEK verstehen wir, dass die perfekte Haftschicht eine rigorose Prozesskontrolle und Hochleistungs-Thermoumgebungen erfordert.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Ob Sie die Diffusionsbindung optimieren oder die Ausscheidung der aluminiumreichen Beta-Phase maximieren, unsere fortschrittliche Vakuumtechnologie stellt sicher, dass Ihre Komponenten einsatzbereit sind.

Bereit, überlegene Wärmebehandlungsergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten und die ideale Ofenlösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind gängige Anwendungen von Vakuumkammeröfen? Entdecken Sie hochreine Materialumwandlungen

- Wie verbessert das Vakuumsintern die Materialeigenschaften? Steigerung von Festigkeit, Reinheit und Leistung

- Welche Infrarotmaterialien können mit Hochtemperatur-Vakuumöfen hergestellt werden? Entdecken Sie ZnS, ZnSe und mehr

- Welche Arten von Pumpsystemen werden in Hochvakuumöfen verwendet? Ein wesentlicher Leitfaden für eine saubere und effiziente Verarbeitung

- Wie verbessert eine Vakuumumgebung die Schmelzeffizienz? Steigerung von Reinheit und Geschwindigkeit bei der Metallverarbeitung

- Was ist ein Vakuumofen und wie funktioniert er? Beherrschen Sie die Wärmebehandlung mit hoher Reinheit für überlegene Materialien

- Was sind die Vorteile der Verwendung eines Vakuumofens für die Wärmebehandlung? Erzielen Sie eine überlegene Prozesskontrolle und saubere Ergebnisse

- Welche Wartung ist für Vakuumofen-Heizelemente erforderlich? Zuverlässigkeit sicherstellen und kostspielige Ausfallzeiten vermeiden