Im Kern ist ein Vakuumofen ein hochspezialisiertes Gerät, das Materialien in einer Kammer erhitzt, aus der die Luft entfernt wurde. Diese Vakuumumgebung ist der Schlüssel zu seiner Funktion, da sie chemische Reaktionen wie Oxidation verhindert und Kontaminationsquellen beseitigt, wodurch die Verarbeitung von Materialien bei extrem hohen Temperaturen mit unvergleichlicher Reinheit und Kontrolle ermöglicht wird.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern ihre Umgebung vollständig zu kontrollieren. Durch die Entfernung von Luft und anderen Gasen ermöglicht er thermische Prozesse, die in einer Standardatmosphäre unmöglich wären, was zu Materialien mit überlegener Festigkeit, Reinheit und Leistung führt.

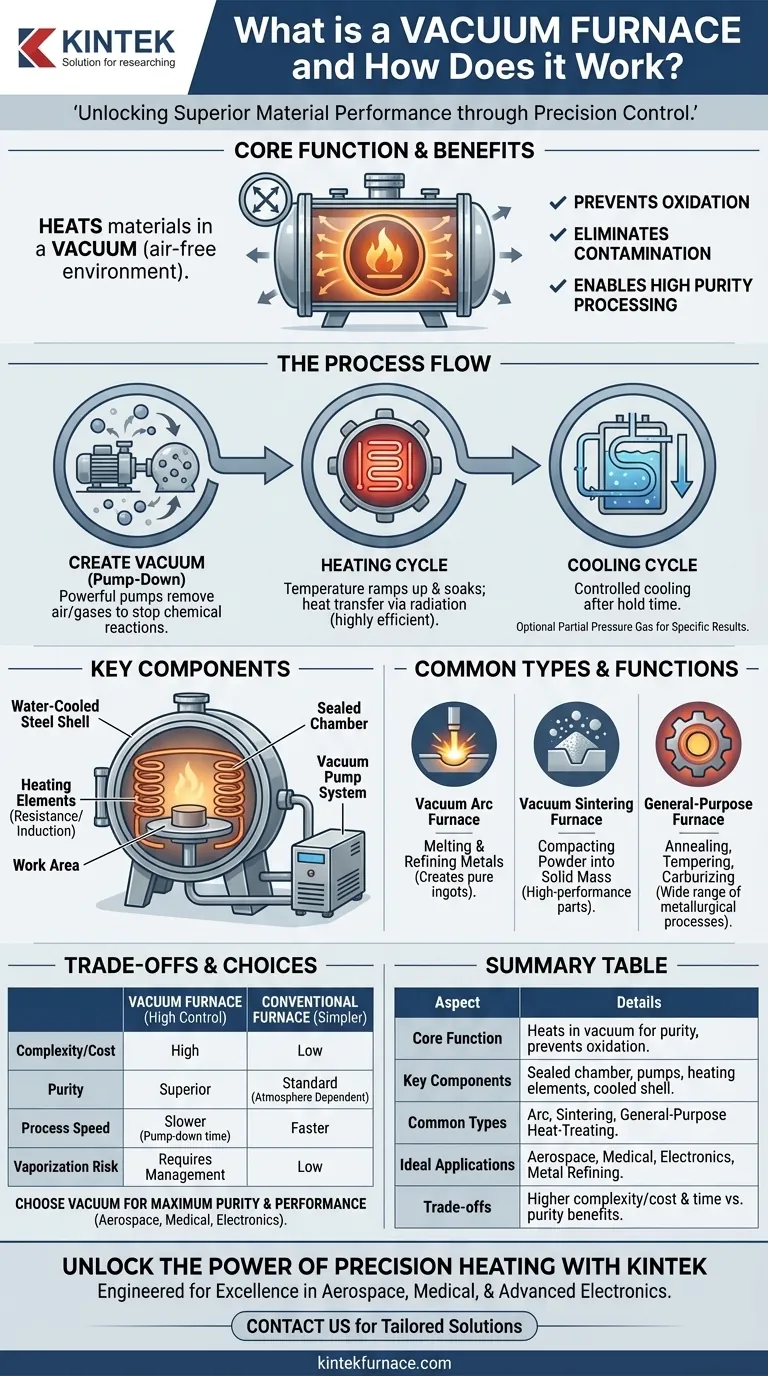

Wie ein Vakuumofen sein Ziel erreicht

Der Betrieb eines Vakuumofens ist eine Abfolge sorgfältig kontrollierter Schritte, die darauf abzielen, eine reine Hochtemperaturumgebung zu schaffen. Er unterscheidet sich grundlegend von einem herkömmlichen Ofen, der Materialien in der offenen Luft erhitzt.

Das Prinzip des Vakuums

Der erste und wichtigste Schritt ist die Erzeugung des Vakuums. Ein leistungsstarkes Pumpsystem entfernt Luft und andere Gase aus einer abgedichteten Kammer. Dies erfüllt zwei Hauptziele:

- Verhindert Oxidation: Da kein Sauerstoff vorhanden ist, können Materialien auf sehr hohe Temperaturen erhitzt werden, ohne zu verbrennen, zu verzundern oder zu oxidieren.

- Eliminiert Kontamination: Das Vakuum entfernt luftgetragene Verunreinigungen, die sonst die Materialintegrität beeinträchtigen könnten.

Kernkomponenten und Konstruktion

Ein Vakuumofen baut auf einigen Schlüsselkomponenten auf. Der Hauptkörper oder die Hülle wird typischerweise aus Stahl geschweißt und oft wassergekühlt, um seine strukturelle Integrität bei extremer Hitze aufrechtzuerhalten. Im Inneren dieser Hülle befindet sich ein Arbeitsbereich, in dem das Material platziert wird.

Das gesamte System ist luftdicht verschlossen. Die Heizelemente, die die hohen Temperaturen erzeugen, befinden sich in dieser versiegelten Kammer. Diese Elemente können je nach Ofentyp durch elektrischen Widerstand oder magnetische Induktion arbeiten.

Der Heiz- und Kühlzyklus

Erst nachdem ein stabiles Vakuum erreicht wurde, beginnt der Heizzyklus. Die Temperatur wird präzise auf den Zielwert erhöht, für eine bestimmte Dauer gehalten („Haltezeit“) und dann abgekühlt.

Da ein Vakuum die Wärmeübertragung durch Konvektion (Luftbewegung) eliminiert, ist der Prozess sehr effizient. Einige Öfen erlauben auch die Einbringung eines bestimmten Gases bei niedrigem Druck (Teildruck), um spezifische Ergebnisse zu erzielen, wie z. B. die Verhinderung der Verdampfung bestimmter Elemente wie Chrom in Stahl.

Gängige Typen und ihre Funktionen

Obwohl alle Vakuumöfen dasselbe Grundprinzip teilen, sind sie oft für verschiedene industrielle Prozesse spezialisiert.

Vakuumlichtbogenofen

Dieser Typ wird zum Schmelzen und Raffinieren von Metallen verwendet. Er verwendet einen Hochleistungslichtbogen, um eine Rohmetallelektrode in der Vakuumkammer zu schmelzen. Die Vakuumumgebung stellt sicher, dass der resultierende Barren frei von gasbedingten Verunreinigungen ist.

Vakuum-Sinterofen

Das Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Pulver mithilfe von Wärme. Ein Vakuum-Sinterofen verwendet häufig Induktionserwärmung, um metallische oder keramische Pulver zu einem dichten, leistungsstarken Teil zu verschmelzen, ohne sie vollständig zu schmelzen.

Mehrzweck-Wärmebehandlungsofen

Diese vielseitigen Öfen werden für eine breite Palette gängiger metallurgischer Prozesse eingesetzt. Dazu gehören Glühen (Erweichen von Metall), Anlassen (Erhöhen der Zähigkeit) und Vakuumaufkohlen (Härten der Stahloberfläche), die alle ohne das Risiko der Oberflächenoxidation durchgeführt werden.

Die Abwägungen verstehen

Ein Vakuumofen bietet immense Kontrolle, aber diese Kontrolle bringt inhärente Kompromisse mit sich, verglichen mit einfacheren Öfen mit Atmosphärenkontrolle wie einem Muffelofen.

Komplexität vs. Einfachheit

Ein Muffelofen erhitzt einfach eine Kammer in Gegenwart von Luft auf eine hohe Temperatur. Er ist einfach, robust und effektiv für Prozesse, bei denen die atmosphärische Reaktion keine Rolle spielt. Ein Vakuumofen ist ein weitaus komplexeres System, das Vakuumpumpen, robuste Dichtungen und ausgefeilte Steuerungen erfordert, was Kosten und Wartung erhöht.

Reinheit vs. Geschwindigkeit

Das Erzeugen eines tiefen Vakuums kostet Zeit. Die „Evakuierungsphase“ verlängert die Gesamtzykluszeit jedes Prozesses. Wenn Ihr Hauptziel lediglich darin besteht, ein Material schnell zu erhitzen und Reinheit eine sekundäre Rolle spielt, ist ein herkömmlicher Ofen viel schneller.

Präzise Steuerung vs. Potenzielle Verdampfung

Die Umgebung mit niedrigem Druck kann dazu führen, dass bestimmte Elemente innerhalb einer Legierung bei hohen Temperaturen „abkochen“ oder verdampfen. Dies erfordert eine sorgfältige Steuerung, oft durch den Einsatz von Teildruckkontrolle, was eine weitere Ebene der betrieblichen Komplexität hinzufügt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Ein Vakuumofen ist für Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate oder fortschrittliche Elektronik nicht verzichtbar.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen ohne strenge atmosphärische Anforderungen liegt: Ein herkömmlicher Muffel- oder Konvektionsofen ist eine praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Raffinieren von Rohmetallen zu ultrareinen Barren liegt: Ein spezieller Vakuumlichtbogenofen ist das richtige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Metall- oder Keramikpulvern liegt: Ein Vakuum-Sinterofen bietet die notwendige Kontrolle für überlegene Ergebnisse.

Letztendlich ist der Vakuumofen das definitive Werkzeug, wenn die Integrität der Umgebung des Materials genauso wichtig ist wie die Temperatur, der es ausgesetzt wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Erhitzt Materialien im Vakuum, um Oxidation und Kontamination zu verhindern und eine hochreine thermische Verarbeitung zu ermöglichen. |

| Schlüsselkomponenten | Abgedichtete Kammer, Vakuumpumpsystem, Heizelemente (elektrischer Widerstand oder Induktion), wassergekühlte Hülle. |

| Gängige Typen | Vakuumlichtbogenofen (Schmelzen von Metallen), Vakuum-Sinterofen (Formen von Teilen aus Pulver), Mehrzweck-Wärmebehandlungsofen (Glühen, Anlassen, Aufkohlen). |

| Ideale Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, fortschrittliche Elektronik, Metallraffination und Herstellung von Keramikteilen. |

| Abwägungen | Höhere Komplexität und Kosten im Vergleich zu herkömmlichen Öfen; langsamere Evakuierungszeiten; erfordert sorgfältiges Management der Verdampfung. |

Entfesseln Sie die Kraft der Präzisionserwärmung mit KINTEK

Sind Sie in der Luft- und Raumfahrt, der Herstellung von Medizinprodukten oder der fortschrittlichen Elektronik tätig und benötigen eine fehlerfreie Materialverarbeitung? Die fortschrittlichen Hochtemperaturofenlösungen von KINTEK sind auf Exzellenz ausgelegt. Durch Nutzung unserer außergewöhnlichen F&E und unserer eigenen Fertigung bieten wir eine vielfältige Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – alle unterstützt durch starke Tiefenanpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie nicht zu, dass Kontamination oder Oxidation Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumofenlösungen Ihre Materialreinheit verbessern, die Leistung steigern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte