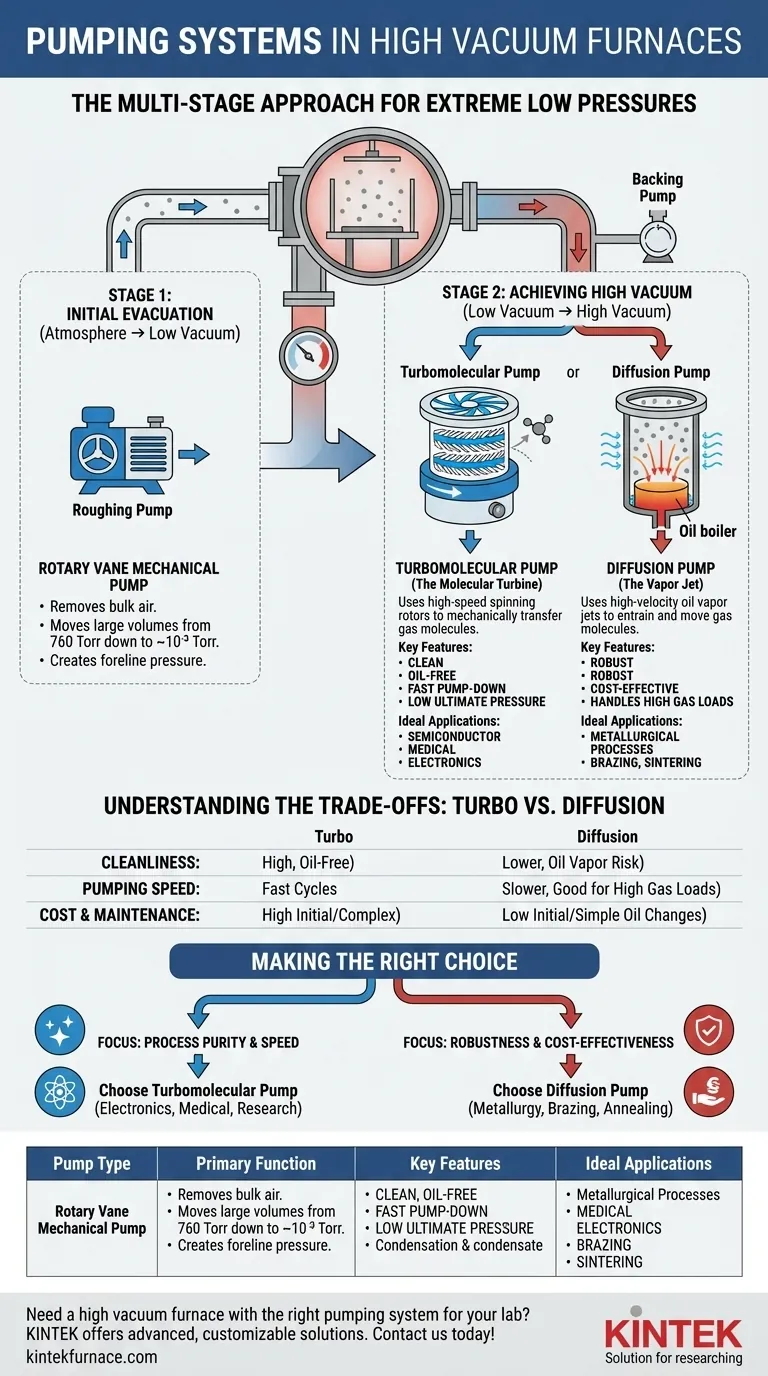

Im Kern basiert ein Hochvakuumofen auf einem mehrstufigen Pumpsystem. Diese Systeme kombinieren immer eine mechanische „Vorpumpe“, die die anfängliche Evakuierung durchführt, mit einer speziellen Hochvakuumpumpe – am häufigsten einer Turbomolekularpumpe oder einer Diffusionspumpe – um die extrem niedrigen Drücke zu erreichen, die für eine hochreine thermische Verarbeitung erforderlich sind.

Keine einzelne Pumpe kann die große Drucklücke zwischen Atmosphäre und Hochvakuum effizient überbrücken. Die Lösung ist eine strategische Kopplung: Eine mechanische Pumpe mit hohem Volumen erzeugt die anfängliche Niederdruckumgebung, sodass eine Hochvakuumpumpe übernehmen und den endgültigen Zieldruck erreichen kann.

Warum ein mehrstufiges System unerlässlich ist

Das Erreichen eines Hochvakuums ist ein Prozess, bei dem Gasmoleküle aus einer versiegelten Kammer entfernt werden. Verschiedene Pumpen sind so konzipiert, dass sie in unterschiedlichen Druckbereichen effizient arbeiten, was eine Ein-Pumpen-Lösung unpraktisch macht.

Die Rolle der mechanischen „Vorpumpe“

Die erste Evakuierungsstufe wird von einer mechanischen Pumpe, oft einer Drehschieberpumpe, übernommen. Ihre Aufgabe ist es, den Großteil der Luft aus der Ofenkammer zu entfernen und den Druck von atmosphärischen Werten (760 Torr) auf den Niedervakuumbereich (ca. 10⁻³ Torr) zu reduzieren.

Diese Pumpen eignen sich hervorragend zum Bewegen großer Gasmengen, werden aber bei niedrigeren Drücken sehr ineffizient. Sie leisten die anfängliche „Schwerarbeit“, um eine Umgebung zu schaffen, in der die Hochvakuumpumpe den Betrieb aufnehmen kann.

Die Rolle der Hochvakuum-„Finisher“-Pumpe

Sobald die mechanische Pumpe einen ausreichenden „Vakuumvorlauf“- oder „Vorvakuumdruck“ aufgebaut hat, übernimmt die Hochvakuumpumpe. Diese Pumpen arbeiten nach dem Prinzip der Impulsübertragung, fangen einzelne Gasmoleküle effektiv ein und leiten sie zur mechanischen Pumpe zur endgültigen Ausleitung aus dem System.

Die Kerntechnologien der Hochvakuumpumpen

Die Wahl der Hochvakuumpumpe ist ein entscheidendes Merkmal der Leistungsfähigkeit des Ofens. Die beiden gängigsten Optionen sind Turbomolekular- und Diffusionspumpen.

Turbomolekularpumpen (Die molekulare Turbine)

Eine Turbomolekularpumpe oder „Turbopumpe“ arbeitet wie eine mehrstufige Turbine. Sie verwendet Rotor- und Statorsätze, die mit extrem hohen Geschwindigkeiten (Zehntausende U/min) rotieren, um Gasmoleküle buchstäblich aus der Ofenkammer zum Auslass der Vorpumpe zu „schlagen“.

Dies ist ein rein mechanischer Impulsübertragungsprozess. Da er keine Dämpfe in das System einbringt, gilt er als „sauberes“ Pumpverfahren.

Diffusionspumpen (Der Dampfstrahl)

Eine Diffusionspumpe ist ein einfacheres Gerät ohne bewegliche Teile. Sie funktioniert, indem sie ein spezielles Öl am Boden des Pumpenstapels kocht. Dadurch entsteht ein Hochgeschwindigkeitsstrahl aus Öldampf, der nach unten strömt, Gasmoleküle aus der Ofenkammer mitreißt und sie zum Vorvakuumaustritt zieht.

Kühlschlangen an der Außenwand der Pumpe bewirken, dass der Öldampf kondensiert und zum Boiler zurückkehrt, während das eingefangene Gas von der Vorpumpe entfernt wird.

Die Kompromisse verstehen: Turbo vs. Diffusion

Die Wahl zwischen einer Turbomolekular- und einer Diffusionspumpe beinhaltet das Abwägen von Leistung, Sauberkeit und betrieblicher Komplexität.

Sauberkeit und Kontamination

Turbomolekularpumpen erzeugen ein grundsätzlich saubereres, kohlenwasserstofffreies Vakuum, da sie keine verdampften Flüssigkeiten verwenden. Dies ist entscheidend für hochsensible Anwendungen wie die Halbleiterfertigung, die Herstellung medizinischer Geräte und die Elektronik, wo jede Ölverunreinigung das Produkt ruinieren könnte.

Diffusionspumpen verwenden naturgemäß Öldampf. Obwohl moderne Designs Schikanen zur Minimierung enthalten, besteht immer das Risiko eines Ölrückflusses in die Ofenkammer, was für bestimmte Prozesse schädlich sein kann.

Pumpleistung und Performance

Turbopumpen bieten im Allgemeinen schnellere Abpumpzyklen und können niedrigere Enddrücke erreichen als Diffusionspumpen. Sie sind fast sofort nach Erreichen ihrer Drehzahl betriebsbereit.

Diffusionspumpen erfordern eine Aufwärmphase, damit das Öl kochen kann, und eine Abkühlphase danach. Sie sind jedoch oft effektiver bei der Bewältigung großer, plötzlicher Gasstöße (hohe Gaslasten), die während der Prozessausgasung auftreten können.

Kosten und Wartung

Diffusionspumpen sind mechanisch einfach, robust und haben typischerweise geringere Anschaffungskosten. Ihre Hauptwartung umfasst regelmäßige Ölwechsel.

Turbomolekularpumpen sind komplexere Präzisionsinstrumente mit höheren Anschaffungskosten. Ihre Hochgeschwindigkeitslager haben eine begrenzte Lebensdauer und erfordern schließlich eine kostspielige Überholung oder einen Austausch.

Die richtige Wahl für Ihr Ziel treffen

Das Pumpsystem muss auf die Anforderungen der Prozessmaterialien und des gewünschten Endprodukts abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -geschwindigkeit liegt: Ein Turbomolekularpumpensystem ist die überlegene Wahl für seinen sauberen, ölfreien Betrieb und schnellen Zyklus, ideal für Elektronik-, Medizin- und Forschungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf Robustheit und Kosteneffizienz liegt: Ein gut gewartetes Diffusionspumpensystem ist ein zuverlässiges Arbeitstier für metallurgische Prozesse wie Löten, Sintern und Glühen, bei denen extreme Reinheit weniger kritisch ist.

Letztendlich ist die Auswahl des richtigen Pumpsystems eine kalkulierte Entscheidung, die auf der spezifischen Balance von Reinheit, Geschwindigkeit und Budget basiert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Pumpentyp | Hauptfunktion | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Mechanische (Vorpumpe) | Anfängliche Evakuierung von Atmosphäre bis Niedervakuum (~10⁻³ Torr) | Hohe Gashandhabung, erzeugt Vorvakuumdruck | Allgemeine Vorpumpstufe für alle Systeme |

| Turbomolekularpumpe | Erreicht Hochvakuum mit sauberem, ölfreiem Betrieb | Schnelles Abpumpen, niedriger Enddruck, kohlenwasserstofffrei | Halbleiter, medizinische Geräte, Elektronik |

| Diffusionspumpe | Erreicht Hochvakuum mittels Öldampfstrahlen | Robust, kostengünstig, bewältigt hohe Gaslasten | Löten, Sintern, Glühen, wo Reinheit weniger kritisch ist |

Benötigen Sie einen Hochvakuumofen mit dem richtigen Pumpsystem für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre thermische Verarbeitungseffizienz und Reinheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung