In einer Vakuumumgebung verbessert sich die Schmelzeffizienz hauptsächlich dadurch, dass die nahezu vollständige Abwesenheit von Luft den Wärmeverlust drastisch reduziert. Ohne Luftmoleküle, die Wärme durch Konvektion und Leitung abführen können, wird mehr der zugeführten Energie direkt auf das Material selbst gelenkt, was zu einem schnelleren, gleichmäßigeren und energieeffizienteren Schmelzen führt.

Während die Reduzierung des Wärmeverlusts die direkte Antwort ist, liegt der wahre Wert des Vakuumschmelzens in der Schaffung einer chemisch inerten Umgebung. Dies verhindert Oxidation und Kontamination und ermöglicht die Herstellung von ultrareinen Metallen und hochreaktiven Legierungen, die auf andere Weise nicht hergestellt werden könnten.

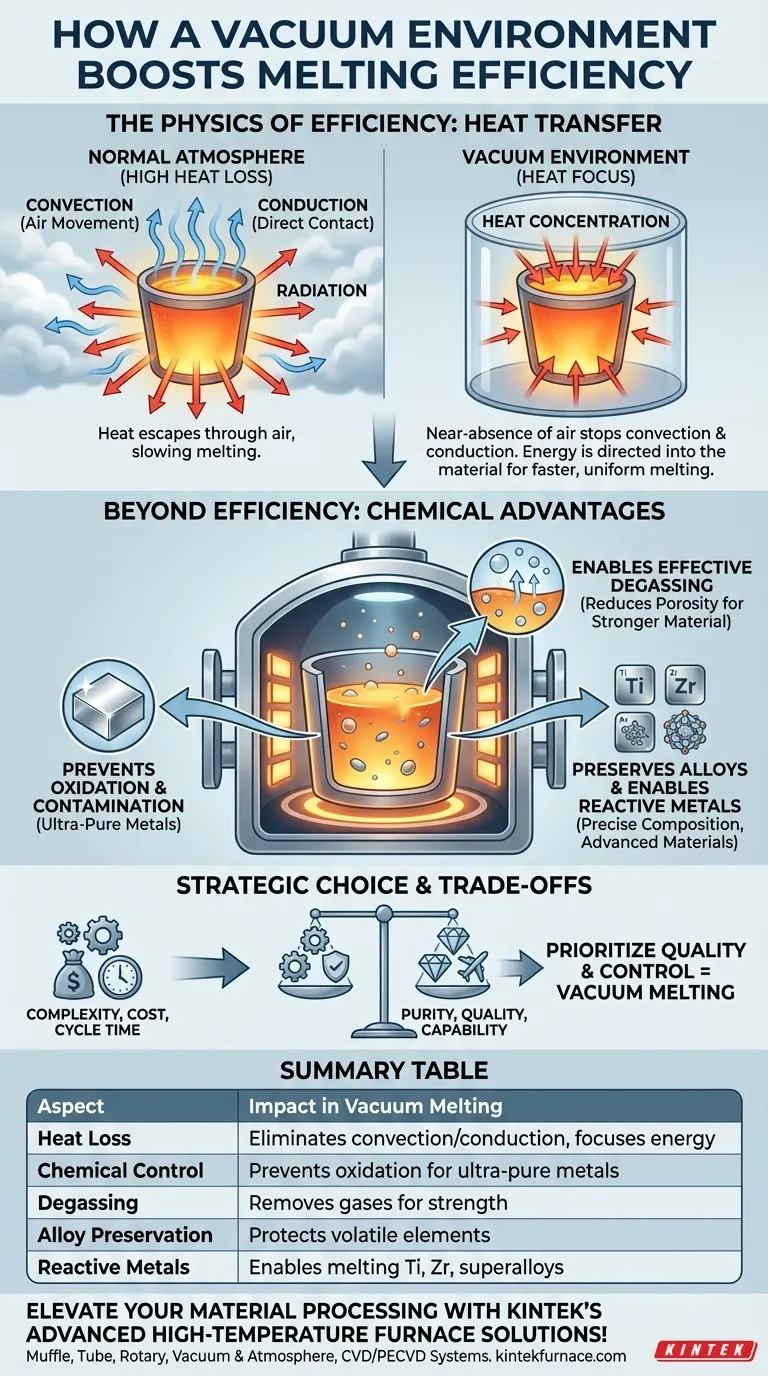

Die Physik des Wärmetransports im Vakuum

Die Effizienzsteigerung durch ein Vakuum ergibt sich aus der grundlegenden Änderung der Wärmeübertragung. In einer normalen Atmosphäre entweicht Wärme von einem heißen Objekt durch drei Mechanismen: Leitung, Konvektion und Strahlung. Ein Vakuum neutralisiert die ersten beiden effektiv.

Eliminierung der Konvektion

Konvektion ist die Wärmeübertragung durch die Bewegung von Fluiden, wie Luft. Heiße Luft steigt von der Oberfläche des geschmolzenen Metalls auf, transportiert thermische Energie ab und wird durch kühlere Luft ersetzt.

Durch das Entfernen der Luft eliminiert ein Vakuum diese starke Form des Wärmeverlusts. Es gibt keine Luftströmungen, die Wärme vom Tiegel und der Schmelze abführen könnten.

Minimierung der Leitung (Konduktion)

Leitung ist die Wärmeübertragung durch direkten Kontakt. In einem atmosphärischen Ofen stoßen Luftmoleküle ständig mit dem heißen Tiegel und dem Metall zusammen und entziehen Wärme.

Ein Vakuum reduziert die Anzahl der Moleküle, die Kontakt aufnehmen können, drastisch und stoppt nahezu den leitungsbedingten Wärmeverlust an die umgebende Atmosphäre. Dadurch bleibt die Wärmestrahlung die Hauptquelle des Wärmeverlusts, die in diesem Zusammenhang jedoch weitaus weniger bedeutend ist.

Jenseits der Energie: Die chemischen Vorteile des Vakuumschmelzens

Der tiefere und oft wichtigere Grund für die Verwendung eines Vakuums ist die absolute Kontrolle über die chemische Umgebung zu erlangen. Dies geht über die einfache Effizienz hinaus und betrifft die Materialqualität und -fähigkeit.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle stark mit dem Sauerstoff in der Luft. Diese Reaktion, die Oxidation, bildet Verunreinigungen (Oxide), welche die strukturelle Integrität des Metalls beeinträchtigen können.

Ein Vakuum entfernt den Sauerstoff, verhindert diese unerwünschten chemischen Reaktionen und stellt sicher, dass das Endprodukt sauber und frei von Oxideinschlüssen ist.

Ermöglichung effektiver Entgasung

Geschmolzene Metalle können Gase aus der Atmosphäre aufnehmen, insbesondere Wasserstoff und Stickstoff. Wenn das Metall abkühlt und erstarrt, können diese Gase eingeschlossen werden und mikroskopische Poren bilden.

Diese Porosität macht das Endmaterial spröde und fehleranfällig. Eine Vakuumumgebung verhindert nicht nur, dass Gase in die Schmelze gelangen, sondern hilft auch, bereits gelöste Gase herauszuziehen, was zu einem dichteren und festeren Material führt.

Erhaltung wertvoller Legierungselemente

Die Herstellung spezifischer Legierungen erfordert ein präzises Rezept von Elementen. Einige dieser Elemente sind hochreaktiv oder weisen einen hohen Dampfdruck auf, was bedeutet, dass sie bei Schmelztemperaturen leicht verdampfen oder mit der Atmosphäre reagieren können.

Ein Vakuumofen schützt diese flüchtigen und reaktiven Elemente und stellt sicher, dass die Endlegierung die exakte chemische Zusammensetzung für ihre spezifischen Eigenschaften aufweist.

Verarbeitung reaktiver Metalle

Einige der fortschrittlichsten Materialien, wie Titan, Zirkonium und verschiedene Superlegierungen, sind extrem reaktiv. Das Schmelzen in Luft würde zu sofortiger, katastrophaler Kontamination führen, was sie unbrauchbar macht.

Das Vakuumschmelzen ist oft die einzig praktikable Methode zur Verarbeitung dieser empfindlichen Materialien und ermöglicht Industrien wie der Luft- und Raumfahrt sowie der Herstellung von medizinischen Implantaten.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Vakuumschmelzen keine universelle Lösung. Es bringt spezifische Herausforderungen und Kosten mit sich, die berücksichtigt werden müssen.

Anlagenkomplexität und Kosten

Vakuumöfen sind von Natur aus komplexer als ihre atmosphärischen Gegenstücke. Sie erfordern eine robuste, luftdichte Kammer, leistungsstarke Vakuumpumpensysteme und präzise Instrumentierung.

Dies führt zu deutlich höheren Anfangsinvestitions- und Infrastrukturkosten.

Zykluszeit des Prozesses

Obwohl die Schmelzphase selbst aufgrund der besseren Wärmespeicherung schneller sein kann, kann der gesamte Prozesszyklus länger dauern. Es muss Zeit dafür eingeplant werden, die Kammer auf das erforderliche Vakuumniveau abzupumpen, bevor überhaupt mit dem Heizen begonnen werden kann.

Wartungsanforderungen

Die Aufrechterhaltung eines qualitativ hochwertigen Vakuums ist anspruchsvoll. Das System stützt sich auf Dichtungen, Dichtungen und Pumpen, die regelmäßige Inspektion und Wartung erfordern, um Lecks zu verhindern, die den gesamten Prozess beeinträchtigen würden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen ist strategisch und direkt an das gewünschte Ergebnis Ihres Materials gebunden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Qualität liegt: Vakuumschmelzen ist nicht verhandelbar, da es die einzige Möglichkeit ist, Oxidation zu verhindern und gelöste Gase effektiv zu entfernen.

- Wenn Sie mit reaktiven Metallen arbeiten (z. B. Titan, Superlegierungen): Eine Vakuumumgebung ist eine absolute Voraussetzung, um Kontamination zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Ziel lediglich das Schmelzen gängiger, nicht reaktiver Metalle zu den geringsten Kosten ist: Ein Standard-Atmosphärenofen ist oft die praktischere und wirtschaftlichere Wahl.

Letztendlich ist die Wahl einer Vakuumumgebung eine Entscheidung, die der Materialqualität und der chemischen Kontrolle Vorrang vor den Anschaffungskosten und der betrieblichen Einfachheit einräumt.

Zusammenfassungstabelle:

| Aspekt | Auswirkung beim Vakuumschmelzen |

|---|---|

| Wärmeverlust | Eliminiert Konvektion und Leitung, konzentriert Energie auf das Material |

| Chemische Kontrolle | Verhindert Oxidation und Kontamination für ultrareine Metalle |

| Entgasung | Entfernt gelöste Gase zur Reduzierung der Porosität und Erhöhung der Festigkeit |

| Legierungserhaltung | Schützt flüchtige Elemente für präzise Legierungszusammensetzungen |

| Reaktive Metalle | Ermöglicht das Schmelzen von Titan, Zirkonium und Superlegierungen |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir diversen Laboren zuverlässige Ausrüstung wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert Reinheit, Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit maßgeschneiderter Ofentechnologie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität