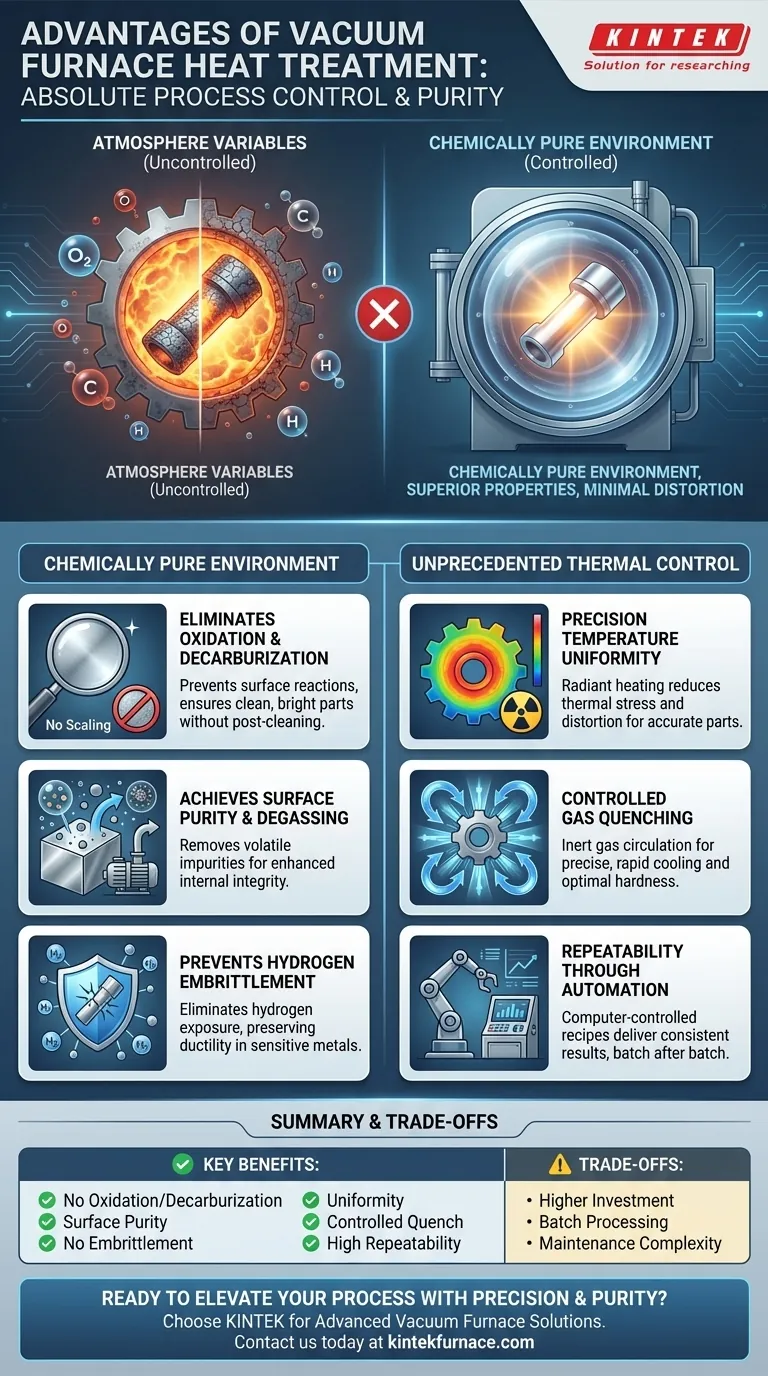

Der grundlegende Vorteil eines Vakuumofens ist die absolute Prozesskontrolle. Durch das Entfernen der Atmosphäre aus der Heizkammer werden unkontrollierbare Variablen wie Sauerstoff und andere Verunreinigungen eliminiert. Dies ermöglicht eine außergewöhnlich saubere, wiederholbare Wärmebehandlung, die zu überlegenen Materialeigenschaften, minimalen Verformungen und einer glänzenden, makellosen Oberflächengüte des Endteils führt.

Ein Vakuumofen wandelt die Wärmebehandlung von einem Prozess, der anfällig für atmosphärische Schwankungen ist, in eine präzise, wiederholbare Wissenschaft um. Sein Kernwert liegt nicht nur im Erhitzen von Metall, sondern in der Schaffung einer chemisch reinen Umgebung, in der thermische Prozesse mit beispielloser Genauigkeit gesteuert werden können.

Die Grundlage: Eine chemisch reine Umgebung

Das bestimmende Merkmal eines Vakuumofens ist die Unterdruckumgebung, die er erzeugt. Das Entfernen von Luft und anderen Gasen vor und während des Heizzyklus löst mehrere kritische Probleme, die bei der herkömmlichen atmosphärischen Wärmebehandlung inhärent sind.

Eliminierung von Oxidation und Entkohlung

Bei hohen Temperaturen reagiert der Sauerstoff in der Luft aggressiv mit der Metalloberfläche, was zu Oxidation (Zunderbildung) führt. Der Kohlenstoff im Stahl kann auch mit der Atmosphäre reagieren, was zur Entkohlung führt, welche die Oberflächenschicht erweicht und die Verschleißfestigkeit und Lebensdauer des Bauteils beeinträchtigt.

Ein Vakuumofen verhindert diese Reaktionen vollständig. Durch den Betrieb in einem nahezu perfekten Vakuum sind praktisch kein Sauerstoff oder andere reaktive Gase vorhanden, was sicherstellt, dass das Teil mit einer sauberen, hellen Oberfläche aus dem Ofen kommt, die keine Nachbehandlung erfordert.

Erreichen von Oberflächenreinheit und Entgasung

Das Vakuum schützt das Bauteil nicht nur vor der äußeren Umgebung, sondern reinigt das Bauteil selbst aktiv. Der Unterdruck zieht flüchtige Verunreinigungen, Öle und eingeschlossene Gase effektiv aus der Oberfläche und der internen Struktur des Materials.

Dieser Entgasungseffekt ist für Hochleistungsanwendungen von entscheidender Bedeutung, da er die innere Integrität und Leistung des Metalls verbessert.

Verhinderung von Wasserstoffversprödung

Bei bestimmten hochfesten Stählen und reaktiven Metallen wie Titan kann die Einwirkung von Wasserstoff bei hohen Temperaturen zur Wasserstoffversprödung führen. Dieses Phänomen führt zu einem starken Verlust an Duktilität und kann zu einem vorzeitigen, katastrophalen Versagen der Komponente unter Belastung führen.

Eine Vakuumumgebung ist frei von Wasserstoff, wodurch dieses Risiko vollständig beseitigt wird und das Material seine beabsichtigten mechanischen Eigenschaften behält.

Beispiellose Kontrolle über thermische Prozesse

Über die Schaffung einer sauberen Umgebung hinaus ermöglicht die Vakuumtechnologie ein Maß an thermischer Präzision und Gleichmäßigkeit, das in herkömmlichen Öfen nur schwer zu erreichen ist.

Präzise Temperaturuniformität

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung, die hochgradig gleichmäßig und vorhersehbar ist. Dies stellt sicher, dass das gesamte Werkstück, unabhängig von seiner Geometrie, gleichzeitig die Zieltemperatur erreicht.

Diese Temperaturgleichmäßigkeit minimiert thermische Spannungen und Verformungen und führt zu maßhaltigen Bauteilen und einer deutlich höheren Produktbestehensquote.

Schnelles und kontrolliertes Abkühlen (Abschrecken)

Moderne Vakuumöfen sind integrierte Systeme, die das Hochdruckgasabschrecken beinhalten. Nach dem Heizzyklus wird die Kammer schnell mit einem Inertgas wie Stickstoff oder Argon wieder befüllt, das mit hoher Geschwindigkeit zirkuliert wird, um das Bauteil abzukühlen.

Dies ermöglicht eine präzise Kontrolle der Abkühlrate, was ein kritischer Faktor bei der Bestimmung der endgültigen Härte und Mikrostruktur des Metalls ist. Es ist eine saubere, trockene und hochgradig kontrollierbare Alternative zum traditionellen Öl- oder Wasserabschrecken.

Wiederholbarkeit durch Automatisierung

Vakuumöfen sind hochautomatisiert, wobei Computersteuerungen jede Phase des Prozesses verwalten – von der anfänglichen Evakuierung über den Heizzyklus, die Haltezeit bis hin zu den Abschreckparametern.

Sobald ein Prozessrezept validiert ist, kann es für jede nachfolgende Charge identisch ausgeführt werden. Diese hohe Wiederholgenauigkeit ist unerlässlich für Branchen wie Luft- und Raumfahrt, Medizin und Werkzeugherstellung, in denen Konsistenz nicht verhandelbar ist.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung ihrer spezifischen Einschränkungen.

Höhere Anfangsinvestition

Vakuumofensysteme sind komplex und stellen im Vergleich zu den meisten herkömmlichen Atmosphärenöfen eine deutlich höhere Anfangsinvestition dar. Die Kosten umfassen die Ofenkammer, robuste Vakuumpumpen und hochentwickelte Steuerungssysteme.

Einschränkungen bei der Chargenverarbeitung

Vakuumöfen sind von Natur aus Chargenprozessoren. Dies macht sie ideal für hochwertige Komponenten, aber möglicherweise weniger effizient für die kontinuierliche, großvolumige Produktion von kostengünstigen Teilen, bei denen ein atmosphärischer Ofen mit Förderband wirtschaftlicher sein könnte.

Wartungskomplexität

Die Integrität des Systems hängt von der Leistung seiner Vakuumpumpen, Dichtungen und Instrumentierung ab. Die Wartung dieser Ausrüstung erfordert spezielles Wissen und einen rigorosen präventiven Wartungsplan, um ein zuverlässiges, leckfreies Vakuum zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihrem Material, der Bauteilkomplexität und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Materialreinheit liegt: Ein Vakuumofen ist die definitive Wahl für Anwendungen wie medizinische Implantate, Luft- und Raumfahrtkomponenten oder hochreine Werkzeuge, bei denen keine Oxidation oder Kontamination zulässig ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit bei hochwertigen Teilen liegt: Die präzise, automatisierte Steuerung eines Vakuumofens gewährleistet konsistente metallurgische Eigenschaften Charge für Charge und rechtfertigt die Investition durch Minimierung von Ausschuss und Nacharbeit.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung großer Mengen liegt: Ein herkömmlicher Atmosphärenofen kann kosteneffizienter für einfache Teile aus Kohlenstoffstahl sein, bei denen eine leichte Oberflächenzunderung akzeptabel ist oder in einem Sekundärprozess entfernt werden kann.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Entscheidung, die Kontrolle und Qualität über alles andere stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Keine Oxidation/Entkohlung | Verhindert Oberflächenzunderung und Kohlenstoffverlust für saubere, helle Oberflächen ohne Nachreinigung. |

| Oberflächenreinheit und Entgasung | Entfernt Verunreinigungen und Gase aus Materialien und verbessert die innere Integrität und Leistung. |

| Verhinderung von Wasserstoffversprödung | Eliminiert Wasserstoffexposition und erhält die Duktilität und verhindert das Versagen empfindlicher Metalle. |

| Präzise Temperaturuniformität | Gewährleistet gleichmäßige Erwärmung durch Strahlung, wodurch thermische Spannungen und Verformungen für präzise Teile reduziert werden. |

| Kontrolliertes Gasabschrecken | Ermöglicht schnelles, einstellbares Abkühlen mit Inertgasen für optimale Härte- und Mikrostrukturkontrolle. |

| Hohe Wiederholbarkeit und Automatisierung | Computergesteuerte Prozesse liefern konsistente Ergebnisse Charge für Charge, ideal für kritische Industrien. |

Sind Sie bereit, Ihren Wärmebehandlungsprozess mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Vakuum- und Atmosphärenöfen, Muffelöfen, Rohröfen, Drehrohröfen und CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefanpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder im Werkzeugbau tätig sind, unsere Vakuumöfen gewährleisten überlegene Materialeigenschaften und reproduzierbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Qualität Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität