Im Kern ist ein Hochtemperatur-Vakuumofen die ideale Umgebung für die Herstellung spezifischer, hochreiner Infrarot- (IR-) optischer Materialien. Die häufigsten Beispiele sind Zinksulfid (ZnS) und Zinkselenid (ZnSe), die wegen ihrer außergewöhnlichen Festigkeit und Härte geschätzt werden und sie somit für IR-Fenster und -Linsen geeignet machen, die rauen Bedingungen ausgesetzt sind.

Die Hauptfunktion des Vakuumofens in diesem Zusammenhang ist nicht nur die Hitze, sondern die Kontrolle. Durch die Eliminierung von atmosphärischen Gasen schafft der Ofen eine ultrareine Umgebung, die Kontamination und unerwünschte chemische Reaktionen verhindert und die Synthese von Materialien mit den präzisen optischen und strukturellen Eigenschaften ermöglicht, die für Hochleistungs-Infrarotanwendungen erforderlich sind.

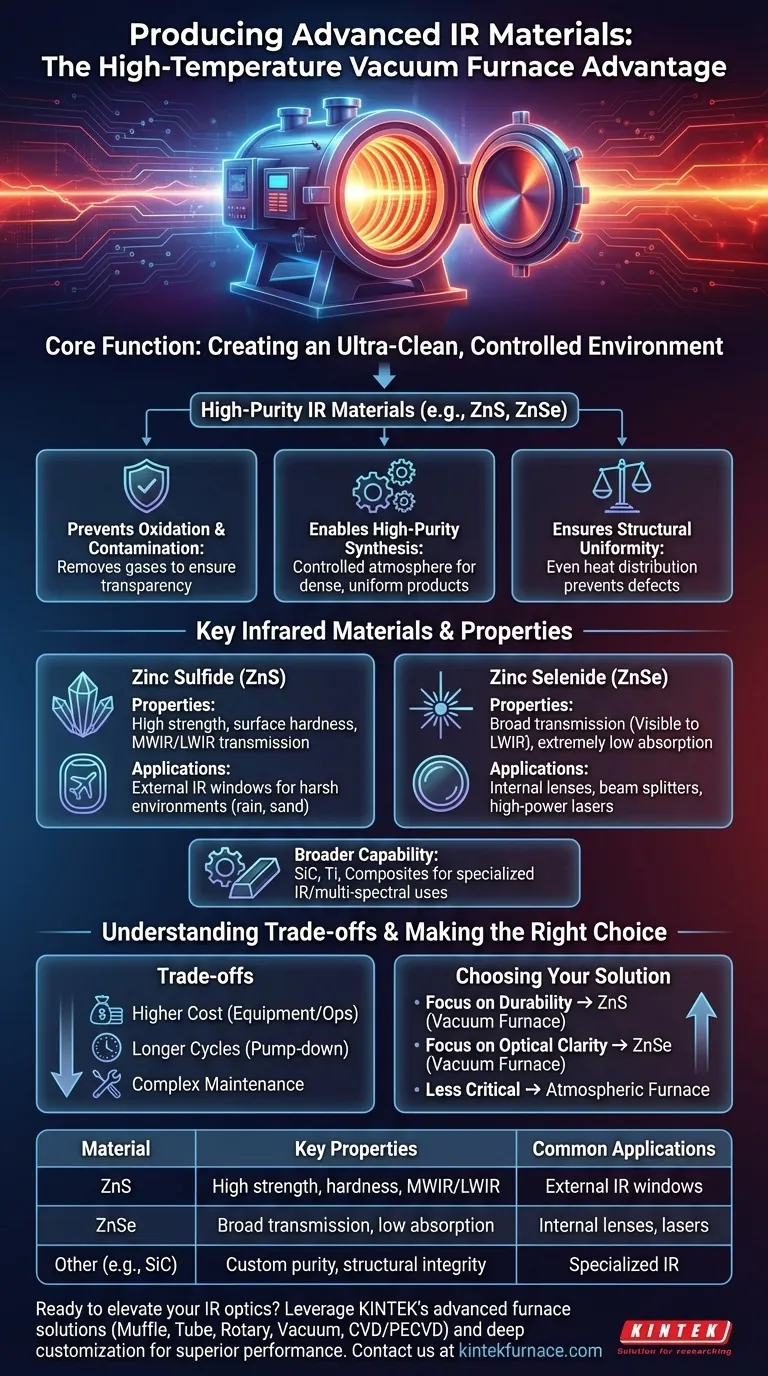

Warum ein Vakuumofen für IR-Optik unerlässlich ist

Die Entscheidung für einen Hochtemperatur-Vakuumofen wird durch die strengen Reinheits- und Strukturanforderungen fortschrittlicher optischer Materialien bestimmt. Bei dem Verfahren geht es im Grunde darum, eine perfekte, kontrollierte Umgebung zu schaffen.

Vermeidung von Oxidation und Kontamination

Viele Materialien, die in der Infrarotoptik verwendet werden, reagieren besonders bei hohen Temperaturen stark mit Sauerstoff und anderen atmosphärischen Gasen. Ein Vakuum entfernt diese Verunreinigungen.

Diese Verhinderung der Oxidation ist entscheidend für die Erzielung der gewünschten Transparenz im Infrarotspektrum. Schon geringfügige Verunreinigungen oder Oxidschichten können IR-Strahlung absorbieren und das Material für seinen vorgesehenen Zweck unbrauchbar machen.

Ermöglichung hochreiner Synthese

Die kontrollierte Atmosphäre des Ofens ermöglicht die Synthese von Materialien aus hochreinen Vorläufern. Verfahren wie Vakuumdrucksinterung stützen sich auf diese Umgebung, um ein dichtes, homogenes Endprodukt herzustellen.

Dieses Maß an Kontrolle gewährleistet eine hohe Wiederholbarkeit zwischen den Produktionsläufen, was für die Herstellung zuverlässiger optischer Komponenten mit konsistenten Leistungseigenschaften unerlässlich ist.

Gewährleistung struktureller Gleichmäßigkeit

Moderne Vakuumöfen bieten eine außergewöhnliche Temperaturfeldbalance. Das bedeutet, dass die Wärme während des Sinter- oder Wachstumsprozesses gleichmäßig im gesamten Material verteilt wird.

Gleichmäßige Erwärmung verhindert innere Spannungen, Risse und Dichteunterschiede und stellt sicher, dass die endgültige Komponente eine hervorragende strukturelle Integrität und konsistente optische Eigenschaften über ihre gesamte Oberfläche aufweist.

Wichtige Infrarotmaterialien und ihre Eigenschaften

Obwohl die Ofentechnologie vielseitig ist, stechen einige Schlüsselmaterialien für ihre spezifischen Anwendungen im Infrarotbereich hervor.

Zinksulfid (ZnS)

Zinksulfid ist ein robustes Keramikmaterial, das für seine ausgezeichnete Transmission im mittelwelligen Infrarotbereich (MWIR) und langwelligen Infrarotbereich (LWIR) bekannt ist.

Seine überlegene Festigkeit und Oberflächenhärte machen es zur bevorzugten Wahl für nach außen gerichtete Optiken, wie Fenster an Flugzeugen oder Sensorsystemen, die abrasiven Umgebungen wie Regen, Sand und Hochgeschwindigkeitsluftströmungen standhalten müssen.

Zinkselenid (ZnSe)

Zinkselenid bietet einen sehr breiten Übertragungsbereich, vom sichtbaren Spektrum bis hin zum LWIR. Es weist eine extrem geringe Absorption auf, was es ideal für Hochleistungslaseranwendungen macht.

Obwohl es nicht so hart wie ZnS ist, wird ZnSe oft für interne Linsen, Strahlteiler und Fenster in kontrollierten Umgebungen verwendet, in denen seine überlegene optische Klarheit die Hauptsorge ist.

Breitere Fähigkeit für fortschrittliche Materialien

Über diese spezifischen IR-Materialien hinaus unterstützt die Technologie eine breite Palette von Materialproduktionen. Dazu gehören andere Keramiken wie Siliziumkarbid (SiC), hochreine Metalle wie Titan (Ti) und verschiedene Verbundwerkstoffe, die spezielle Infrarot- oder multispektrale Anwendungen haben können.

Verständnis der Kompromisse

Die Präzision und Kontrolle, die Hochtemperatur-Vakuumöfen bieten, sind mit erheblichen Überlegungen verbunden. Diese Methode ist nicht universell anwendbar und beinhaltet klare Kompromisse.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexe Systeme mit hohen Anfangsinvestitionskosten. Die Pumpen, Kammern und Steuerungssysteme, die zur Aufrechterhaltung eines Hochvakuums erforderlich sind, sind in der Anschaffung und im Betrieb teuer.

Längere Verarbeitungszyklen

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die Evakuierungszeit zur Entfernung atmosphärischer Gase kann den gesamten Produktionszyklus erheblich verlängern und ihn langsamer machen als Prozesse in atmosphärischen Öfen.

Komplexe Wartungsanforderungen

Die Aufrechterhaltung der Integrität des Vakuumsystems erfordert strenge und spezialisierte Wartungsprotokolle. Dichtungen, Pumpen und Sensoren müssen regelmäßig überprüft und gewartet werden, um Lecks zu verhindern und eine konsistente Leistung zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den Leistungsanforderungen und Einschränkungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in rauen Umgebungen liegt: Das in einem Vakuumofen hergestellte hochreine ZnS ist der Industriestandard für externe IR-Fenster.

- Wenn Ihr Hauptaugenmerk auf maximaler optischer Klarheit für Laser liegt: Die geringe Absorption von im Vakuum synthetisiertem ZnSe macht es zur überlegenen Wahl.

- Wenn Ihre Anwendung weniger empfindlich gegenüber Kontamination ist: Für einige Metalle oder weniger kritische Komponenten kann ein einfacherer Niedervakuum- oder Atmosphärenofen eine kostengünstigere Lösung sein.

Letztendlich ist die Verwendung eines Hochtemperatur-Vakuumofens eine bewusste Entscheidung für Anwendungen, bei denen Materialreinheit und strukturelle Perfektion direkt zu missionskritischer Leistung führen.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Zinksulfid (ZnS) | Hohe Festigkeit, Härte, MWIR/LWIR-Transmission | Externe IR-Fenster, Linsen unter abrasiven Bedingungen |

| Zinkselenid (ZnSe) | Breite Transmission (sichtbar bis LWIR), geringe Absorption | Interne Linsen, Strahlteiler, Hochleistungslasersysteme |

| Andere Materialien (z. B. SiC, Ti) | Maßgeschneiderte Reinheit und strukturelle Integrität | Spezialisierte IR- und multispektrale Anwendungen |

Bereit, Ihre Infrarotoptik mit präzisionsgefertigten Materialien auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperaturofensysteme anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Materialien wie ZnS und ZnSe erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Leistung und Zuverlässigkeit in Ihren Anwendungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen