In der modernen Fertigung ist ein Vakuumkammerofen ein unverzichtbares Werkzeug zur Herstellung von Hochleistungsmaterialien und -komponenten. Seine gängigen Anwendungen erstrecken sich über eine Vielzahl von Hightech-Industrien, darunter die Luft- und Raumfahrt zur Behandlung von Triebwerksteilen, die Medizin zur Herstellung biokompatibler Implantate und die Elektronik zur Produktion reiner Halbleiterkomponenten. Diese Öfen sind auch entscheidend für Prozesse wie den Metallpulverspritzguss (MIM) und fortschrittliche Keramiken, wo Materialreinheit und strukturelle Integrität von größter Bedeutung sind.

Der wahre Wert eines Vakuumofens liegt nicht nur im Erhitzen, sondern in der Bereitstellung einer chemisch inerten Umgebung. Durch das Entfernen atmosphärischer Gase werden unerwünschte Reaktionen wie Oxidation verhindert, was Materialumwandlungen ermöglicht, die an der offenen Luft unmöglich wären.

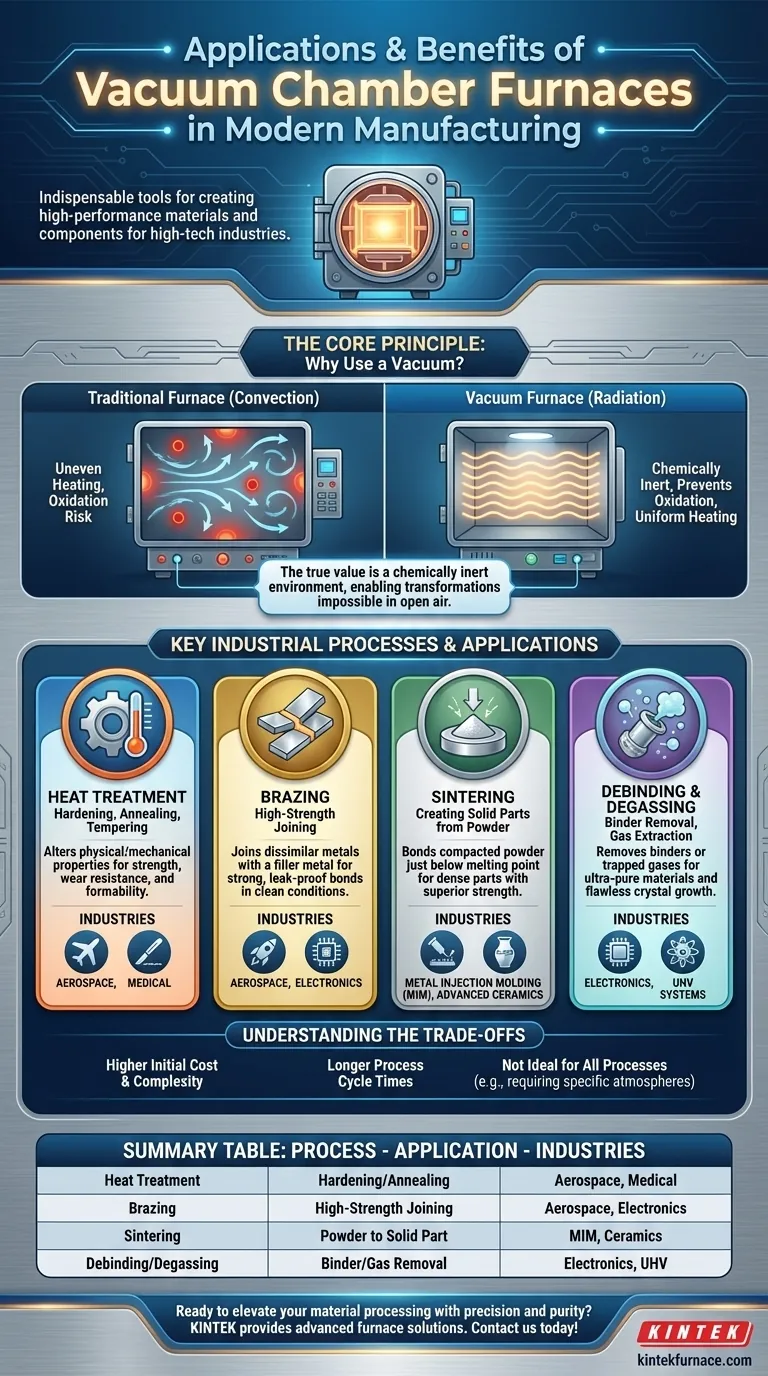

Das Grundprinzip: Warum ein Vakuum verwenden?

Die Entscheidung für die Verwendung eines Vakuumofens ist durch die Notwendigkeit motiviert, die Umgebung eines Materials mit absoluter Präzision zu kontrollieren. Das Entfernen von Luft und anderen Gasen eliminiert Variablen, die das Endprodukt verschlechtern oder kontaminieren können.

Zur Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff in der Luft und bilden Oxide auf ihrer Oberfläche. Diese Oxidation kann das Material schwächen, Verbindungen beeinträchtigen und elektrische Eigenschaften ruinieren.

Eine Vakuumumgebung eliminiert Sauerstoff, verhindert diese Reaktionen und stellt sicher, dass die Oberfläche des Materials sauber und seine innere Struktur rein bleibt. Dies ist entscheidend für reaktive Metalle wie Titan und hochfeste Superlegierungen.

Zum Erreichen gleichmäßiger Erwärmung

In einem herkömmlichen Ofen wird Wärme durch Konvektion (Luftströmungen) übertragen, was zu Hot Spots und ungleichmäßigen Temperaturen führen kann.

Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen. Dies ermöglicht eine äußerst gleichmäßige und vorhersehbare Erwärmung des gesamten Teils, was für konsistente Materialeigenschaften und die Minimierung innerer Spannungen unerlässlich ist.

Zur Ermöglichung hochreiner Prozesse

Bestimmte fortgeschrittene Prozesse, wie das Entgasen oder die Herstellung einkristalliner Strukturen für Halbleiter, erfordern eine ultrareine Umgebung.

Ein Vakuumofen kann unerwünschte, eingeschlossene Gase aus einem Material entfernen (Entgasen) und bietet die makellosen Bedingungen, die für das Wachstum fehlerfreier Kristalle oder das Abscheiden ultradünner Schichten (PVD/CVD) erforderlich sind.

Wichtige industrielle Prozesse und ihre Anwendungen

Ein Vakuumofen ist eine Plattform zur Durchführung verschiedener thermischer Prozesse. Die Anwendung wird durch den durchgeführten Prozess definiert.

Wärmebehandlung (Härten, Glühen, Anlassen)

Die Wärmebehandlung verändert die physikalischen und mechanischen Eigenschaften eines Materials. Härten erhöht die Festigkeit und Verschleißfestigkeit, Glühen erweicht ein Material, um es formbarer zu machen, und Anlassen reduziert die Sprödigkeit.

Diese Prozesse sind grundlegend in der Luft- und Raumfahrtindustrie zur Stärkung von Strukturkomponenten und im medizinischen Bereich zur Herstellung langlebiger, ermüdungsbeständiger chirurgischer Instrumente und Implantate.

Hartlöten (Hochfeste Verbindungen)

Das Vakuumlöten ist ein Verfahren zum Verbinden von Materialien, oft unterschiedlicher Metalle, unter Verwendung eines Zusatzmetalls, das bei einer niedrigeren Temperatur schmilzt.

Das Vakuum gewährleistet eine perfekt saubere Oberfläche, wodurch das Zusatzmetall in die Fuge fließen kann und eine unglaublich starke, leckagefreie Verbindung entsteht. Dies ist entscheidend für die Montage komplexer Luft- und Raumfahrt-Treibstoffsysteme und hochleistungsfähiger elektronischer Baugruppen.

Sintern (Herstellung fester Teile aus Pulver)

Sintern ist der Prozess des Erhitzens von verdichtetem Pulvermaterial bis knapp unter seinen Schmelzpunkt, wodurch die Partikel miteinander verbunden werden und ein festes, dichtes Teil bilden.

Dies ist die Kerntechnologie hinter dem Metallpulverspritzguss (MIM) und fortschrittlichen Keramiken. Das Vakuum verhindert Verunreinigungen, was zu einem Endprodukt mit überlegener Festigkeit und einer sauberen Oberflächengüte führt.

Entbindern und Entgasen

Viele Fertigungsprozesse, wie MIM, verwenden ein "Bindemittel", um Metallpulver in Form zu halten. Das Entbindern ist der Prozess des sanften Erhitzens des Teils in einem Vakuum, um dieses Bindemittel vor der endgültigen Sinterphase zu verdampfen.

Das Entgasen wird bei festen Materialien eingesetzt, um eingeschlossene Gase zu entfernen, was ein kritischer Schritt bei der Herstellung von Komponenten für Ultrahochvakuum-Systeme (UHV) und Elektronik ist, wo Ausgasungen nicht toleriert werden können.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Vakuumöfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangskosten und Komplexität

Vakuumöfen sind deutlich teurer als ihre atmosphärischen Gegenstücke. Sie erfordern komplexe Vakuumpumpen, Steuerungssysteme und Kammerkonstruktion, was auch den Wartungsaufwand erhöht.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums dauert Zeit (Abpumpen), ebenso wie das Abkühlen des Teils innerhalb der isolierten Kammer. Dies kann zu längeren Gesamtzykluszeiten im Vergleich zu anderen Ofentypen führen und den Durchsatz beeinträchtigen.

Nicht ideal für alle Prozesse

Einige Wärmebehandlungsprozesse, wie solche, die spezielle Gasatmosphären erfordern (z. B. Aufkohlen mit einem kohlenstoffreichen Gas), eignen sich besser für spezielle atmosphärische Öfen, die für die Handhabung dieser reaktiven Umgebungen ausgelegt sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt ausschließlich von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und -härte liegt: Ihr Ziel wird durch Vakuum-Wärmebehandlung, wie Abschrecken und Anlassen, erreicht.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Sie benötigen die sauberen, starken Verbindungen, die durch Vakuum-Hartlöten entstehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile aus Pulver liegt: Die Lösung ist ein mehrstufiger Prozess, der Entbindern und Sintern umfasst.

- Wenn Ihr Hauptaugenmerk auf der Erzielung ultimativer Materialreinheit für Elektronik oder Optik liegt: Sie werden sich auf Prozesse wie Entgasen, Hochvakuumglühen oder Kristallwachstum verlassen.

Letztendlich ermöglicht Ihnen ein Vakuumofen, Materialien auf fundamentaler Ebene zu entwickeln, indem er genau die Umgebung kontrolliert, in der sie transformiert werden.

Zusammenfassende Tabelle:

| Anwendung | Schlüsselprozess | Industrien |

|---|---|---|

| Wärmebehandlung | Härten, Glühen, Anlassen | Luft- und Raumfahrt, Medizin |

| Hartlöten | Hochfestes Verbinden | Luft- und Raumfahrt, Elektronik |

| Sintern | Pulver zu festem Teil bilden | Metallpulverspritzguss, Keramik |

| Entbindern & Entgasen | Bindemittelentfernung, Gasextraktion | Elektronik, UHV-Systeme |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen