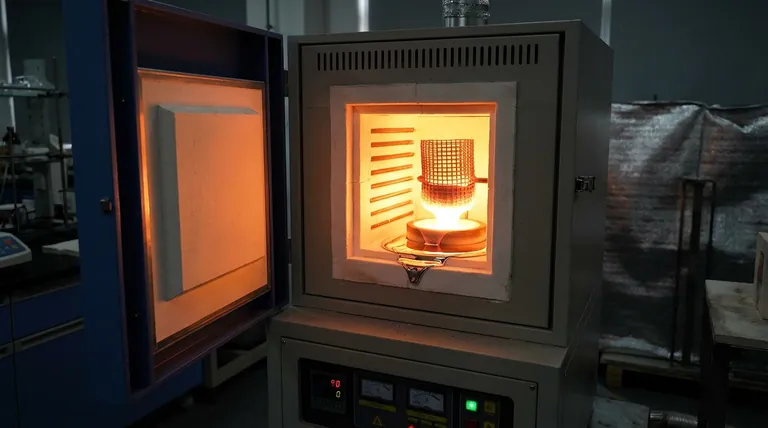

Ein Hochvakuum-Widerstandsofen bietet zwei kritische technische Bedingungen für die Simulation der Infiltration: eine thermische Kapazität von bis zu 1600 °C und eine Hochvakuumumgebung von unter 5×10⁻⁵ Torr. Diese spezifischen Parameter sind darauf ausgelegt, die strengen Produktionsprozesse für die Herstellung von Kernfusionskomponenten zu replizieren.

Durch die Eliminierung von atmosphärischer Kontamination stellt der Ofen sicher, dass die Bewegung von flüssigem Stahl in Wolframgitter ausschließlich durch physikalische Gesetze – insbesondere Kapillarkräfte – und nicht durch chemische Reaktionen wie Oxidation angetrieben wird.

Die Rolle der Umweltkontrolle

Um die Infiltration von flüssigem Stahl in Wolfram genau zu simulieren, müssen die Materialien von externen Variablen isoliert werden. Der Ofen erreicht dies durch spezifische thermische und atmosphärische Kontrollen.

Erreichen des Schmelzpunktes

Der Ofen kann Temperaturen von bis zu 1600 °C aufrechterhalten.

Diese extreme Hitze ist notwendig, um den Stahl vollständig zu schmelzen und das Wolframgitter auf die richtige Prozesstemperatur zu bringen. Sie stellt sicher, dass die Viskosität der geschmolzenen Flüssigkeit für die Infiltration korrekt ist.

Eliminierung von Oxidationsrisiken

Die wichtigste Funktion des Ofens ist die Aufrechterhaltung eines Vakuumniveaus von unter 5×10⁻⁵ Torr.

Bei erhöhten Temperaturen sind sowohl Wolfram als auch Eisen sehr anfällig für Oxidation. Selbst Spuren von Sauerstoff können Oxidschichten auf den Metalloberflächen bilden, was das Experiment ruinieren würde.

Sicherstellung reiner Kapillarwirkung

Die Kombination aus hoher Hitze und Hochvakuum schafft eine makellose Umgebung für die Ausbreitung der Schmelze.

Da Oxidation verhindert wird, wird die Infiltration des Stahls in das Wolframgitter ausschließlich durch Kapillarkräfte und inhärente Benetzbarkeit bestimmt. Dies ermöglicht es den Forschern, die mechanischen Wechselwirkungen genau so zu beobachten, wie sie in einem perfekten Produktionsszenario auftreten würden.

Kritische Abhängigkeiten und Risiken

Während der Ofen die notwendigen Bedingungen liefert, beruht die Gültigkeit der Simulation auf der strikten Einhaltung dieser Parameter.

Empfindlichkeit gegenüber Vakuumschwankungen

Der Erfolg der Simulation ist binär; er hängt vollständig von der Integrität des Vakuums ab.

Wenn der Druck über 5×10⁻⁵ Torr steigt, tritt sofort Oxidation auf. Dies verändert die Oberflächenchemie des Wolframs, beeinflusst die Benetzung der Oberfläche durch den Stahl und macht die Simulationsdaten ungenau.

Anforderungen an die thermische Stabilität

Das Erreichen von 1600 °C reicht nicht aus; die Temperatur muss stabil sein, um eine gleichmäßige Fluidität zu gewährleisten.

Wenn die Temperatur signifikant schwankt, ändert sich die Viskosität des flüssigen Stahls. Dies beeinflusst die Geschwindigkeit und Tiefe der Infiltration, was zu Ergebnissen führt, die das Kapillarpotential der Materialien nicht genau widerspiegeln.

Die richtige Wahl für Ihre Simulation treffen

Um sicherzustellen, dass Ihre Infiltrationsversuche gültige Daten für Kernfusionsanwendungen liefern, priorisieren Sie Ihr Setup basierend auf diesen Zielen:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem während des gesamten Heizzyklus konstant Drücke unter 5×10⁻⁵ Torr aufrechterhalten kann, um die Bildung von Oxiden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Infiltrationsmechanik liegt: Verifizieren Sie, dass der Ofen 1600 °C ohne Schwankungen aufrechterhalten kann, um sicherzustellen, dass sich die Schmelze ausschließlich durch Kapillarkräfte ausbreitet.

Letztendlich hängt die Genauigkeit Ihrer Simulation von der Fähigkeit des Ofens ab, chemische Interferenzen zu beseitigen und die physikalischen Wechselwirkungen zwischen den Metallen zu isolieren.

Zusammenfassende Tabelle:

| Technischer Parameter | Zielspezifikation | Kritische Rolle in der Simulation |

|---|---|---|

| Betriebstemperatur | Bis zu 1600 °C | Gewährleistet vollständiges Schmelzen des Stahls und optimale Flüssigkeitsviskosität. |

| Vakuumniveau | < 5×10⁻⁵ Torr | Verhindert Oxidation von Wolfram und Eisen zur Aufrechterhaltung der Materialreinheit. |

| Infiltrationsantrieb | Kapillarwirkung | Ermöglicht durch das Fehlen chemischer Interferenzen im Vakuum. |

| Anwendungsfokus | Kernfusion | Replikation von Bedingungen für die Herstellung von Hochleistungskomponenten. |

Erzielen Sie unübertroffene Präzision in Ihrer Hochtemperaturforschung

Lassen Sie nicht zu, dass Oxidation oder thermische Instabilität Ihre Materialsimulationen beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere vielfältige Palette an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen ist für anspruchsvolle Leistung ausgelegt und vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie die Infiltration von flüssigen Metallen simulieren oder fortschrittliche Kernfusionskomponenten entwickeln, KINTEK stellt sicher, dass Ihre Ergebnisse von der Wissenschaft und nicht von Umweltvariablen bestimmt werden.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Referenzen

- N. S. Popov, Oleg Sevryukov. Interaction of iron melt with tungsten and WFe composite structure evolution. DOI: 10.3897/nucet.10.129596

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum einen Vakuumtrockenschrank für mesoporöse Kieselsäure verwenden? Schutz der hohen Oberfläche und strukturellen Integrität

- Was sind die typischen Komponenten eines Vakuumsystems, das in einem Hochtemperatur-Destillationsofen verwendet wird? Gewährleistung von Prozesspräzision

- Wie sorgt ein Vakuumofen für präzise Temperaturregelung? Erzielen Sie unübertroffene thermische Genauigkeit für Ihr Labor

- Wie werden Herausforderungen beim Vakuumlöten im Ofendesign gemeistert? Präzision und Reinheit für starke Verbindungen

- Was sind die wichtigsten Schritte im Funktionsprinzip eines Vakuumofens? Beherrschen Sie die Präzisionswärmebehandlung für überlegene Ergebnisse

- Warum ist ein Vakuumofen für das Hochtemperatur-Schmelzprägen unerlässlich? Sicherstellung von defektfreien Polymer-Mikrostrukturen

- Warum ist ein Vakuumtrockenschrank für Pt-Perowskit-Nanofasern notwendig? Optimierung der Katalysatordispersion und Leistung

- Welche Bedeutung hat das Gehäuse des Ofenmantels in einem Vakuumofen? Sichern Sie Reinheit und Zuverlässigkeit bei Hochtemperaturprozessen