Die entscheidende Rolle eines Vakuumtrockenschranks in diesem Prozess besteht darin, die gleichmäßige Verteilung von Platin-Vorläufern zu gewährleisten und gleichzeitig strukturelle Defekte zu verhindern. Durch die Entfernung von Lösungsmitteln unter kontrollierten Vakuum-Bedingungen, oft über lange Zeiträume, verhindern Sie, dass sich die Platin-Spezies auf der Oberfläche der Perowskit-Nanofasern bewegen, segregieren oder verklumpen (agglomerieren).

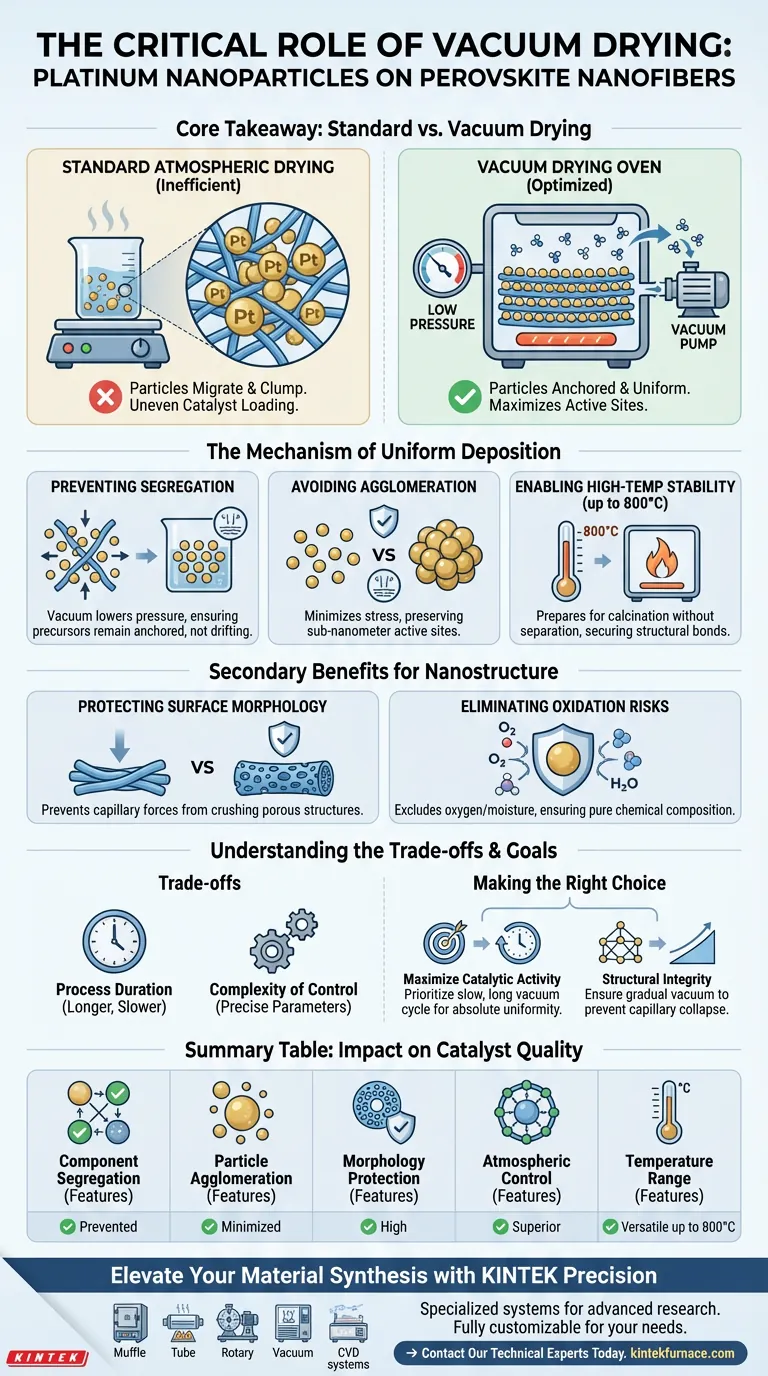

Kernbotschaft Herkömmliche Trocknungsmethoden führen oft dazu, dass suspendierte Partikel wandern und verklumpen, wenn Lösungsmittel verdampfen, was zu einer ungleichmäßigen Katalysatorbeladung führt. Vakuumtrocknung eliminiert dies, indem Lösungsmittel unter reduziertem Druck entfernt werden – manchmal sogar bei erhöhten Temperaturen –, wodurch die Platin-Vorläufer fixiert werden, um die verfügbaren aktiven Zentren zu maximieren.

Der Mechanismus der gleichmäßigen Abscheidung

Verhinderung von Komponentensegregation

Die größte Herausforderung bei der Abscheidung von Nanopartikeln besteht darin, ihre Dispersion während der Trocknungsphase aufrechtzuerhalten. Wenn Lösungsmittel verdampfen, ziehen Oberflächenspannung und Kapillarkräfte die Partikel auf natürliche Weise zusammen.

Ein Vakuumtrockenschrank wirkt dem entgegen, indem er den Umgebungsdruck senkt, was die Verdampfungsdynamik verändert. Diese kontrollierte Umgebung stellt sicher, dass die Platin-Vorläufer auf der Perowskit-Oberfläche verankert bleiben und sich nicht zusammenbewegen.

Vermeidung von Agglomeration

Agglomeration ist der Feind der katalytischen Effizienz. Wenn Platin-Partikel verklumpen, verringert sich ihre effektive Oberfläche erheblich, was teures Material verschwendet.

Durch die Nutzung einer Vakuumumgebung minimiert der Prozess die thermischen und physikalischen Belastungen, die Partikel normalerweise zum Zusammenballen treiben. Dies bewahrt die sub-Nanometer-aktiven Zentren, die für eine Hochleistungs-Katalyse erforderlich sind.

Ermöglichung von Hochtemperaturstabilität

Einzigartig ist, dass dieser Prozess möglicherweise die Aufrechterhaltung von Vakuum-Bedingungen über einen weiten Temperaturbereich erfordert, manchmal bis zu 800°C.

Der Betrieb unter Vakuum bei diesen Temperaturen bereitet das Material auf die endgültige Kalzinierungsstufe vor. Es stellt sicher, dass der Übergang von einem nassen Vorläufer zu einem festen Katalysator ohne Komponententrennung erfolgt und sichert die strukturelle Bindung zwischen dem Platin und den Perowskit-Nanofasern.

Sekundäre Vorteile für die Nanostruktur (kontextbezogen)

Schutz der Oberflächenmorphologie

Während das Hauptziel die Platinverteilung ist, schützt die Vakuumumgebung auch die empfindlichen Perowskit-Nanofasern.

Schnelle Verdampfung bei atmosphärischem Druck kann starke Kapillarkräfte erzeugen, die poröse Strukturen zerquetschen. Vakuumtrocknung mildert dies und bewahrt die lockere, poröse Morphologie und die hohe spezifische Oberfläche, die für die Gasdiffusion und Reaktivität unerlässlich sind.

Beseitigung von Oxidationsrisiken

Obwohl Perowskite im Allgemeinen stabil sind, kann die Schnittstelle zwischen dem Metallnanopartikel (Platin) und dem Träger während der Bildung empfindlich sein.

Vakuumtrocknung schließt Sauerstoff und Feuchtigkeit effektiv aus. Dies verhindert eine vorzeitige Oxidation der metallischen Vorläufer oder des Nanofaser-Trägers und stellt sicher, dass die endgültige chemische Zusammensetzung ausschließlich aus der beabsichtigten Synthese resultiert und nicht aus Umweltkontamination.

Verständnis der Kompromisse

Prozessdauer

Vakuumtrocknung ist selten ein schneller Prozess. Die primäre Referenz besagt, dass langwierige Trocknungszeiten oft erforderlich sind, um die notwendige Gleichmäßigkeit zu erreichen. Dies stellt im Vergleich zu schnellen atmosphärischen Trocknungstechniken einen Engpass in der Fertigung dar.

Komplexität der Parameterkontrolle

Im Gegensatz zu einem Standardofen erfordert ein Vakuumsystem eine präzise Abstimmung von Druck und Temperatur. Wenn der Druck zu schnell abfällt, können Lösungsmittel heftig sieden („Sieden“), was die Beschichtung physisch ablösen kann, anstatt sie abzulagern.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Platin-Perowskit-Katalysators zu maximieren, passen Sie Ihren Trocknungsansatz an Ihr spezifisches Ergebnis an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Priorisieren Sie einen langsamen, langwierigen Vakuumzyklus, um eine absolute Gleichmäßigkeit der Platinverteilung zu gewährleisten und selbst geringfügige Agglomerationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass das Vakuum allmählich angelegt wird, um den Siedepunkt des Lösungsmittels sanft zu senken und zu verhindern, dass Kapillarkräfte die Nanofaserporen kollabieren lassen.

Durch die Steuerung des Lösungsmittelentfernungsprozesses mittels Vakuum verwandeln Sie einen einfachen Trocknungsschritt in eine kritische Stabilisierungsphase, die die endgültige Leistung Ihres Katalysators bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Katalysatorqualität |

|---|---|

| Komponentensegregation | Verhindert; erhält eine gleichmäßige Verteilung von Platin-Vorläufern |

| Partikelagglomeration | Minimiert; bewahrt eine hohe Oberfläche und aktive katalytische Zentren |

| Schutz der Morphologie | Hoch; verhindert, dass Kapillarkräfte poröse Nanofasern kollabieren lassen |

| Atmosphärische Kontrolle | Überlegen; eliminiert Oxidationsrisiken während der Trocknungsphase |

| Temperaturbereich | Vielseitig; unterstützt stabile Verarbeitung bis 800°C unter Vakuum |

Verbessern Sie Ihre Material-Synthese mit KINTEK Präzision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung Ihre Hochleistungs-Katalysatoren beeinträchtigt. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die fortgeschrittene Materialforschung maßgeschneidert sind. Ob Sie Platin-Nanopartikel stabilisieren oder Perowskit-Strukturen kalzinieren, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Bereit, überlegene Gleichmäßigkeit und strukturelle Integrität zu erzielen?

→ Kontaktieren Sie noch heute unsere technischen Experten

Visuelle Anleitung

Referenzen

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie verbessert ein Vakuum-Wärmebehandlungsofen den Zustand von Metalllegierungen? Erreichen Sie überlegene Metallleistung

- Welche Pumpentypen werden für das Vakuumlöten verwendet? Meistern Sie das gestufte System für hochreines Löten

- Welche technischen Anforderungen muss ein Ofen für die Härtung von Inconel 718 erfüllen? Beherrschen Sie Präzisionsalterung & Kühlung

- Was ist die spezifische Funktion des Hochvakuums beim Sintern von SiC/Cu-Al2O3? Erreichen von 1,5x10^-2 Pa für die Spitzendichte

- Welche Hochtemperaturanwendungen bedienen Vakuumöfen? Entdecken Sie Reinheit und Präzision in der fortschrittlichen Fertigung

- Warum ist ein Vakuumtrockenschrank bei der Herstellung von TiOx@C-Vorläufern notwendig? Verbesserung der strukturellen Integrität von Materialien

- Warum ist ein Vakuum-Hochtemperaturofen für Cu-Cr-Zr-La-Legierungsin-gots notwendig? Gewährleistung der Materialeinheitlichkeit

- Was ist der Betriebsmechanismus eines katalytischen Entfettungsofens? Master 17-4 PH Edelstahl-Entbinden