In Hochtemperaturanwendungen sind Vakuumöfen unverzichtbare Werkzeuge in einer Reihe von fortschrittlichen Industrien, darunter Luft- und Raumfahrt, Medizin, Elektronik und Materialwissenschaften. Sie werden für Prozesse über 1200 °C eingesetzt, wie z.B. das Löten von Titanlegierungen für Jet-Triebwerke, das Sintern von biokompatiblen Materialien für medizinische Implantate und das Züchten fehlerfreier Kristalle für Halbleiter und künstliche Edelsteine. Diese Vorgänge erfordern eine Umgebung, die frei von atmosphärischen Verunreinigungen ist, die andernfalls die Integrität des Materials bei extremen Temperaturen beeinträchtigen würden.

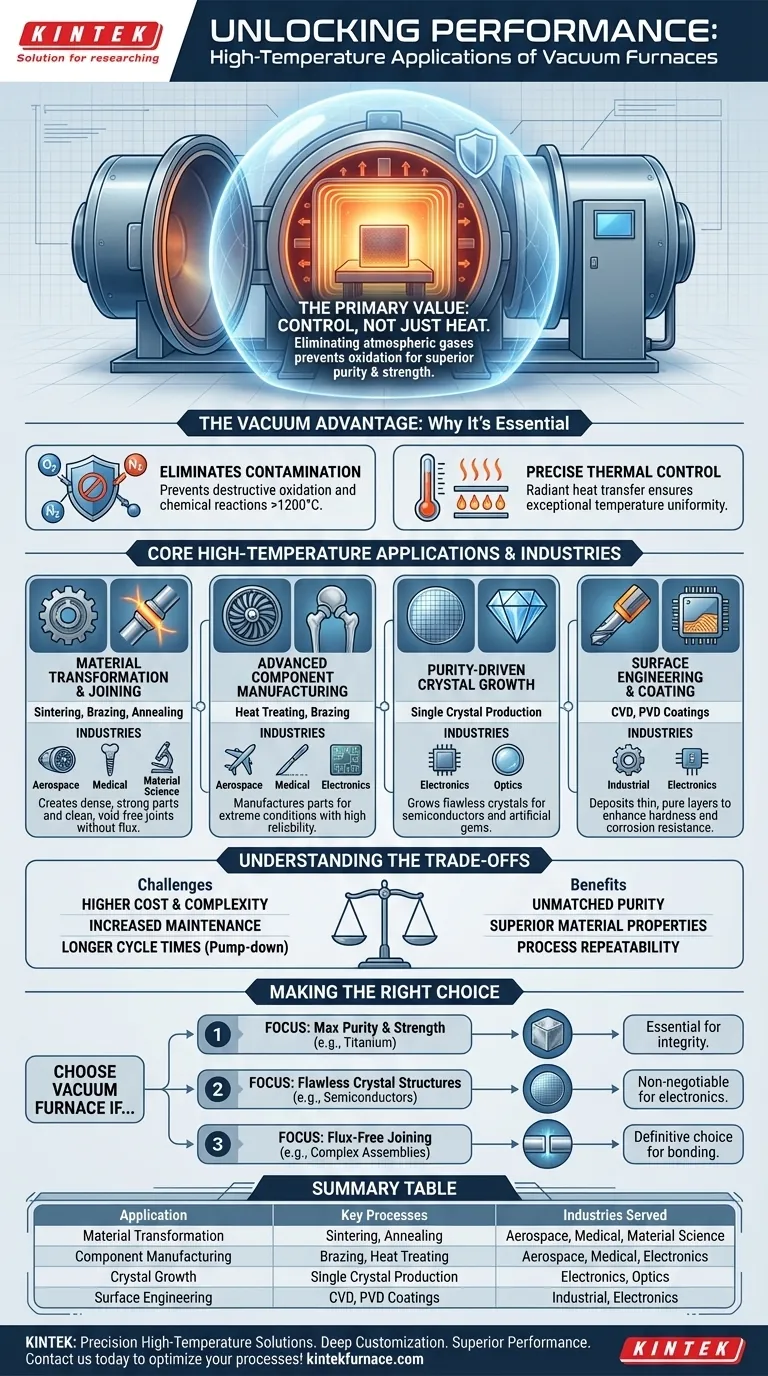

Der primäre Wert eines Vakuumofens ist nicht nur Hitze, sondern Kontrolle. Durch die Entfernung atmosphärischer Gase eliminiert er unerwünschte chemische Reaktionen wie Oxidation und ermöglicht die Herstellung von Materialien mit überlegener Reinheit, Festigkeit und spezifischen Eigenschaften, die in einem konventionellen Ofen unmöglich zu erreichen wären.

Die grundlegende Rolle der Vakuumumgebung

Zu verstehen, warum ein Vakuum notwendig ist, ist der Schlüssel, um die Fähigkeiten des Ofens zu würdigen. Bei hohen Temperaturen werden Materialien hochreaktiv, und selbst Spuren von atmosphärischen Gasen können katastrophale Ausfälle verursachen.

Beseitigung von Kontamination und Oxidation

Die wichtigste Funktion des Vakuums ist die Entfernung reaktiver Gase, hauptsächlich Sauerstoff und Stickstoff.

Bei Temperaturen über 1200 °C oxidieren und kontaminieren diese Gase Metalle und Keramiken schnell, wodurch deren strukturelle, mechanische und elektrische Eigenschaften verschlechtert werden. Eine Vakuumumgebung verhindert, dass diese zerstörerischen Reaktionen überhaupt auftreten.

Ermöglichung präziser Temperatur- und Prozesskontrolle

Ein Vakuum bietet eine äußerst vorhersehbare und gleichmäßige Umgebung zum Erhitzen und Abkühlen.

Ohne Luft, die unvorhersehbare Konvektionsströme verursachen könnte, wird Wärme hauptsächlich durch Strahlung übertragen, was eine außergewöhnliche Temperaturgleichmäßigkeit über das Werkstück ermöglicht. Dies wird durch fortschrittliche Steuerungssysteme ergänzt, die gewährleisten, dass die Prozesse präzise und wiederholbar sind.

Erleichterung von reinheitsabhängigen Prozessen

Bestimmte Prozesse sind in Anwesenheit einer Atmosphäre physikalisch unmöglich.

Entgasen, die Entfernung eingeschlossener Gase aus einem Material, erfordert ein Vakuum, um die Gase herauszuziehen. Ebenso erfordern Prozesse wie die Physikalische Gasphasenabscheidung (PVD) ein Vakuum, damit das verdampfte Beschichtungsmaterial ungehindert zur Zieloberfläche gelangen kann.

Übersicht der Kern-Hochtemperaturanwendungen

Die einzigartige Umgebung eines Vakuumofens ermöglicht mehrere kritische Fertigungs- und Forschungsprozesse. Jeder nutzt die Abwesenheit von Atmosphäre, um ein spezifisches Ergebnis zu erzielen.

Materialumwandlung und Fügen

Diese Prozesse verändern die interne Struktur eines Materials oder fügen einzelne Komponenten zu einer einzigen, robusten Baugruppe zusammen.

- Sintern: Wird verwendet, um pulverförmige Materialien (Metalle oder Keramiken) knapp unterhalb ihres Schmelzpunkts zu einer festen Masse zu verschmelzen. Das Vakuum verhindert die Oxidation der feinen Partikel, was zu einem dichten, starken Endprodukt führt.

- Hartlöten: Fügt Materialien mit einem Füllmetall zusammen. Vakuumhartlöten erzeugt außergewöhnlich saubere, starke und porenfreie Verbindungen ohne den Einsatz korrosiver Flussmittel, was für Luft- und Raumfahrt- sowie medizinische Komponenten entscheidend ist.

- Glühen: Erhitzt und kühlt ein Material langsam ab, um innere Spannungen abzubauen und die Duktilität zu verbessern. Im Vakuum kann dies ohne Oberflächenverfärbung oder Entkohlung erfolgen.

Fortschrittliche Komponentenfertigung

Hochleistungsindustrien verlassen sich auf Vakuumöfen, um Teile herzustellen, die extremen Bedingungen standhalten können.

Dazu gehören die Herstellung von Turbinenschaufeln aus Titanlegierungen für die Luft- und Raumfahrt, biokompatible chirurgische Implantate für den medizinischen Bereich und langlebige Siliziumkarbidlager für Industriemaschinen. Die erreichte Materialreinheit steht in direktem Zusammenhang mit der Zuverlässigkeit und Sicherheit der Komponenten.

Reinheitsgetriebenes Kristallwachstum

Die Elektronik- und Optikindustrie benötigt Materialien mit nahezu perfekten atomaren Strukturen.

Vakuumöfen bieten die hochreine Umgebung, die für das Wachstum großer Einkristalle für Halbleiterwafer und künstliche Edelsteine erforderlich ist. Jede Verunreinigung würde das Kristallgitter stören und das Endprodukt unbrauchbar machen.

Oberflächentechnik und Beschichtung

Diese Techniken lagern dünne Materialschichten auf einem Substrat ab, um dessen Eigenschaften wie Härte oder Korrosionsbeständigkeit zu verbessern.

Prozesse wie Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD) müssen im Vakuum durchgeführt werden. Dies gewährleistet, dass der abgeschiedene Film rein ist und ohne Störung durch atmosphärische Partikel stark am Substrat haftet.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Ihre Vorteile gehen mit spezifischen Herausforderungen einher, die berücksichtigt werden müssen.

Höhere Anfangskosten und Komplexität

Vakuumöfen sind deutlich teurer und komplexer als ihre atmosphärischen Gegenstücke. Der Bedarf an Vakuumpumpen, robusten Kammerdichtungen, ausgeklügelten Messgeräten und fortschrittlichen Steuerungssystemen erhöht die Anfangsinvestition und den Platzbedarf.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Diese "Abpump"-Phase kann die gesamte Bearbeitungszeit im Vergleich zum einfachen Erhitzen eines Teils in einem atmosphärischen Ofen verlängern.

Erhöhter Wartungsaufwand

Die Aufrechterhaltung der Vakuumintegrität ist eine ständige Betriebsaufgabe. Das System ist anfällig für Lecks, die den Prozess beeinträchtigen können und spezielles Wissen und Ausrüstung zur Erkennung und Reparatur erfordern. Eine regelmäßige Wartung von Pumpen und Dichtungen ist unerlässlich.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Vakuumofens hängt vollständig davon ab, ob der Prozess eine inerte Umgebung erfordert, um die Integrität des Endmaterials zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -festigkeit liegt: Ein Vakuumofen ist unerlässlich für die Verarbeitung reaktiver Materialien wie Titan oder fortschrittlicher Keramiken für Luft- und Raumfahrt- und medizinische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung makelloser Kristallstrukturen liegt: Eine Vakuumumgebung ist für die Herstellung von Halbleitern, Optiken oder synthetischen Edelsteinen, bei denen Reinheit von größter Bedeutung ist, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen ohne Flussmittel liegt: Vakuumhartlöten ist die definitive Wahl für die Schaffung sauberer, hochfester Verbindungen in kritischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Masseneigenschaften ohne Oberflächenreaktion liegt: Vakuumglühen oder Wärmebehandlung stellt sicher, dass die Oberflächenchemie des Materials während des thermischen Zyklus unverändert bleibt.

Letztendlich ist die Entscheidung für einen Hochtemperatur-Vakuumofen eine Entscheidung, die absolute Kontrolle über die Materialumgebung zu priorisieren, um sein ultimatives Leistungspotenzial zu entfalten.

Übersichtstabelle:

| Anwendung | Schlüsselprozesse | Bediente Industrien |

|---|---|---|

| Materialumwandlung | Sintern, Glühen | Luft- und Raumfahrt, Medizin, Materialwissenschaft |

| Komponentenfertigung | Hartlöten, Wärmebehandlung | Luft- und Raumfahrt, Medizin, Elektronik |

| Kristallwachstum | Einkristallproduktion | Elektronik, Optik |

| Oberflächentechnik | CVD-, PVD-Beschichtungen | Industrie, Elektronik |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Vakuumöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überlegene Reinheit, Festigkeit und Leistung für Industrien wie Luft- und Raumfahrt, Medizin und Elektronik liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte