Ein Vakuum-Hochtemperaturofen ist unerlässlich für die Behandlung von Cu-Cr-Zr-La-Ingots, da er die spezifischen thermodynamischen Bedingungen schafft, die zur Korrektur von Gefügeunregelmäßigkeiten während des Gießens erforderlich sind. Durch die Aufrechterhaltung einer stabilen, erhöhten Temperatur über längere Zeiträume ermöglicht der Ofen die thermische Diffusion, die dendritische Segregationen beseitigt und eine gleichmäßige Verteilung der Legierungselemente gewährleistet.

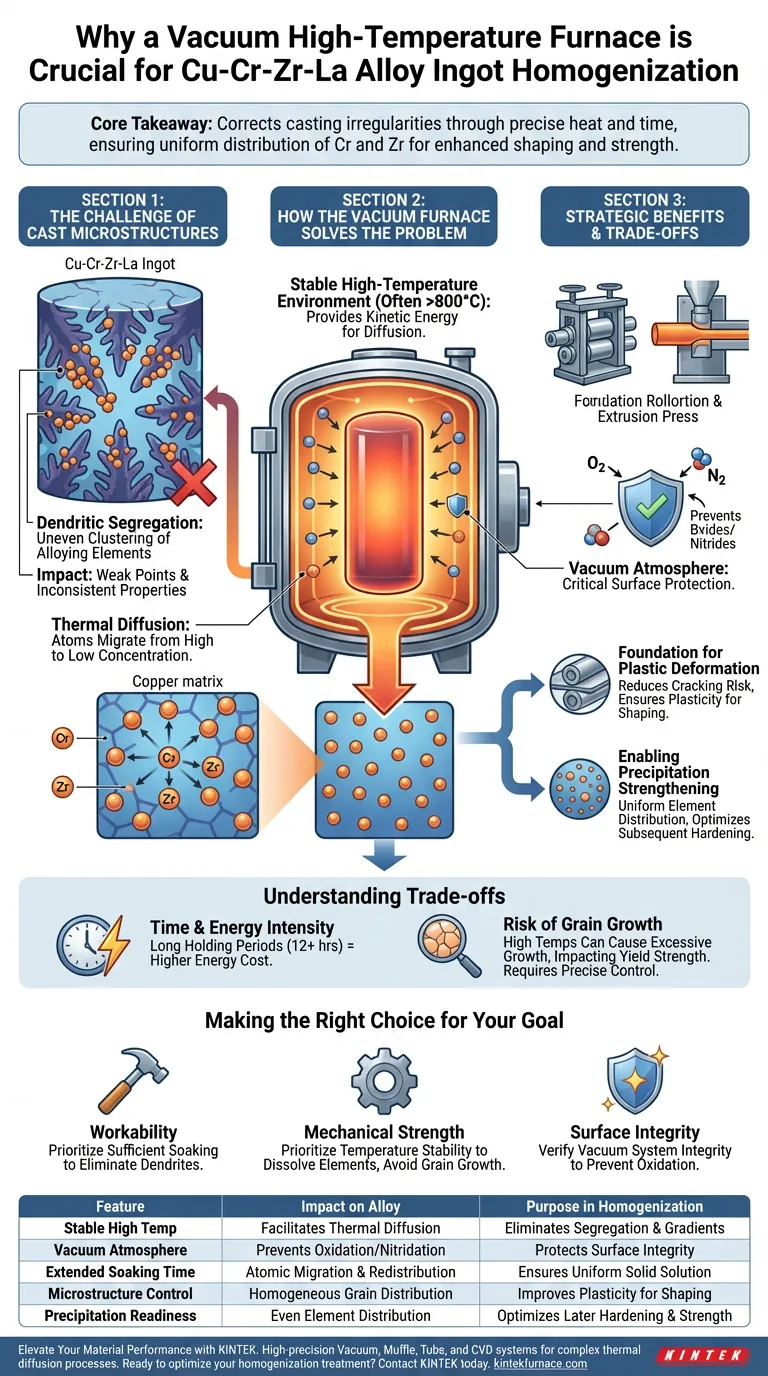

Kernbotschaft: Gießen führt zwangsläufig zu einer ungleichmäßigen Verteilung der Elemente (Segregation). Der Vakuumofen nutzt präzise Wärme und Zeit, um Chrom- und Zirkoniumatome gleichmäßig in der Kupfermatrix zu verteilen und so die notwendige strukturelle Einheitlichkeit für die anschließende Formgebung und Verstärkung zu schaffen.

Die Herausforderung von Gussgefügen

Das Problem der dendritischen Segregation

Während des anfänglichen Gießens von Cu-Cr-Zr-La-Legierungen kühlt das geschmolzene Metall ab und erstarrt schnell. Dieser Prozess führt natürlicherweise zu dendritischer Segregation, bei der sich Legierungselemente ungleichmäßig zusammenballen, anstatt sich perfekt zu vermischen.

Die Auswirkungen einer ungleichmäßigen Verteilung

Ohne Behandlung bleiben Elemente wie Chrom (Cr) und Zirkonium (Zr) in bestimmten Bereichen (Dendriten) konzentriert, während andere Bereiche verarmt sind. Dieser Mangel an Einheitlichkeit schafft Schwachstellen im Material und macht konsistente mechanische Eigenschaften unmöglich.

Wie der Ofen das Problem löst

Bereitstellung kinetischer Energie für die Diffusion

Der Ofen bietet eine stabile Hochtemperaturumgebung (oft über 800 °C), die die Atome in der Legierung energetisiert. Diese thermische Energie erhöht die atomare Schwingung und verleiht den gelösten Atomen die kinetische Kraft, die sie benötigen, um sich durch das Kupfergitter zu bewegen.

Beseitigung von Zusammensetzungsgradienten

Durch den Mechanismus der thermischen Diffusion bewegen sich Atome von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration. Über einen längeren Haltezeitraum hinweg gleicht diese Bewegung allmählich die chemischen Unterschiede aus, die durch Segregation verursacht werden, und führt zu einer homogenen festen Lösung.

Schutz durch Vakuumumgebung

Während der Hauptmechanismus thermisch ist, ist die Vakuumatmosphäre entscheidend für den Schutz der Oberfläche des Ingot. Bei Homogenisierungstemperaturen sind Kupfer und seine Legierungselemente hochreaktiv gegenüber Sauerstoff; das Vakuum verhindert die Bildung von spröden Oxiden oder Nitriden, die die Oberflächenqualität des Materials beeinträchtigen würden.

Strategische Vorteile für die nachgelagerte Verarbeitung

Grundlage für plastische Verformung

Ein homogenisiertes Gefüge ist mechanisch einheitlich und reduziert das Risiko von Rissen während der physikalischen Formgebung erheblich. Diese Behandlung stellt sicher, dass der Ingot die notwendige Plastizität aufweist, um Prozesse wie Extrusion oder Walzen ohne Versagen durchzuführen.

Ermöglichung der Ausscheidungshärtung

Die endgültige Festigkeit von Cu-Cr-Zr-La-Legierungen beruht auf der Ausscheidungshärtung in einem späteren Stadium des Herstellungsprozesses. Die Homogenisierung stellt sicher, dass Cr und Zr zuerst gleichmäßig in der Matrix verteilt sind, sodass sie während der anschließenden Alterungsbehandlungen gleichmäßig und effektiv ausfallen können.

Verständnis der Kompromisse

Zeit- und Energieintensität

Die Homogenisierung ist kein schneller Prozess; sie erfordert oft ein Halten des Materials bei hohen Temperaturen für 12 Stunden oder länger. Dies macht sie zu einem energieintensiven Schritt, der die gesamte Zykluszeit und die Kosten der Herstellung erhöht.

Risiko von Kornwachstum

Während hohe Temperaturen die Diffusion erleichtern, können sie auch übermäßiges Kornwachstum verursachen, wenn sie nicht sorgfältig kontrolliert werden. Wenn die Körner zu groß werden, kann die Streckgrenze des Materials abnehmen, was ein Gleichgewicht zwischen ausreichender Diffusionszeit und Kornwachstumskontrolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Cu-Cr-Zr-La-Legierung zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit liegt: Stellen Sie sicher, dass die Haltezeit ausreicht, um dendritische Strukturen vollständig zu beseitigen, da jede verbleibende Segregation zu Rissen während der Extrusion führen kann.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Priorisieren Sie eine präzise Temperaturstabilität, um Legierungselemente vollständig zu lösen, ohne übermäßiges Kornwachstum zu verursachen, und schaffen Sie so die Voraussetzungen für eine optimale Ausscheidungshärtung.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Oberfläche liegt: Überprüfen Sie die Integrität des Vakuumsystems, um eine Hochtemperatur-Oxidation zu verhindern, wodurch aggressive Oberflächenreinigung später entfällt.

Der Vakuum-Hochtemperaturofen verwandelt eine rohe, ungleichmäßige Gussmasse in ein einheitliches Hochleistungsmaterial, das für die fortschrittliche Fertigung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Cu-Cr-Zr-La-Legierung | Zweck bei der Homogenisierung |

|---|---|---|

| Stabile Hochtemperatur | Erleichtert thermische Diffusion | Beseitigt dendritische Segregation & chemische Gradienten |

| Vakuumatmosphäre | Verhindert Oxidation & Nitridierung | Schützt die Oberflächenintegrität der Kupfermatrix |

| Lange Haltezeit | Atommigration & Umverteilung | Gewährleistet eine gleichmäßige feste Lösung im gesamten Ingot |

| Gefügekontrolle | Homogene Kornverteilung | Verbessert die Plastizität für Extrusion und Walzen |

| Bereitschaft zur Ausscheidung | Gleichmäßige Elementverteilung | Optimiert spätere Härtung und mechanische Festigkeit |

Steigern Sie Ihre Materialleistung mit KINTEK

Erreichen Sie die ultimative strukturelle Einheitlichkeit und chemische Stabilität für Ihre Speziallegierungen. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK hochpräzise Vakuum-, Muffel-, Rohr- und CVD-Systeme, die für die Beherrschung komplexer thermischer Diffusionsprozesse entwickelt wurden. Ob Sie Cu-Cr-Zr-La-Ingots verarbeiten oder Materialien der nächsten Generation entwickeln, unsere anpassbaren Labor-Hochtemperaturofen bieten die stabile Umgebung, die erforderlich ist, um Segregationen zu beseitigen und Oxidation zu verhindern.

Bereit, Ihre Homogenisierungsbehandlung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum wird für In-situ-Heizexperimente mit Tantal ein Vakuumhochtemperatur-Ofen benötigt?

- Welche Vorteile bieten Vakuum- und Schutzgasöfen für das Sintern im 3D-Druck? Erreichen Sie dichte, leistungsstarke Teile

- Was sind die Anwendungen des Ofenlötens in der Automobilindustrie? Fahrzeugleistung mit starken, dichten Verbindungen verbessern

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von ionenleitenden Elektrolyten für Sensoren?

- Wie verbessert ein Vakuumtrockenschrank den Katalysatortrocknungsprozess? Maximierung der ECSA und Verhinderung von thermischem Abbau

- Warum wird ein Vakuumofen für Langzeit-Wärmeeinwirkungsexperimente an Nb-22,5Cr-5Si-Legierungen verwendet? Gewährleistung der Datenintegrität

- Warum wird ein Vakuumtrocknungssystem zur Behandlung von Vorläuferpulvern verwendet? Optimierung der BN@C-Verbundvorbereitung