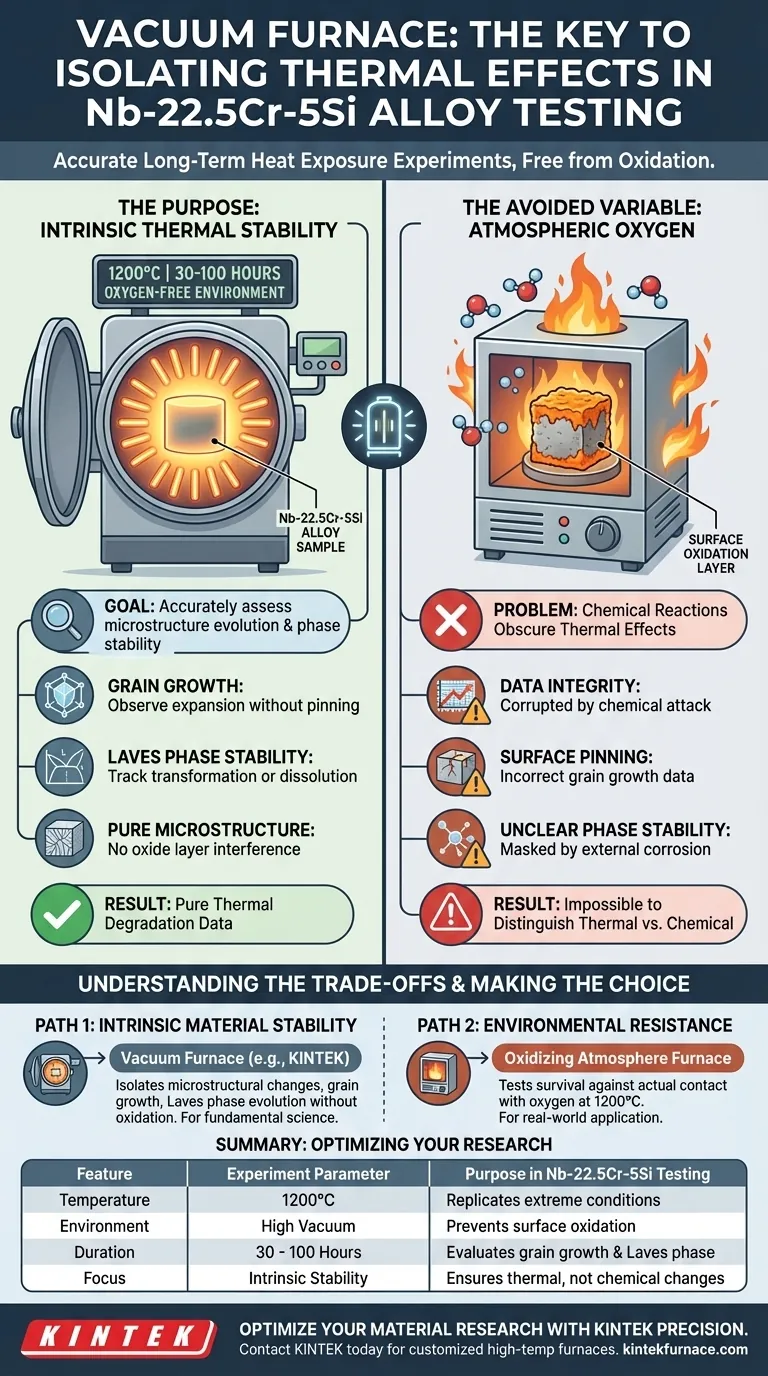

Die Hauptaufgabe eines Vakuumofens in diesem Zusammenhang besteht darin, thermische Effekte von chemischen Reaktionen zu isolieren. Durch die Schaffung einer sauerstofffreien Umgebung können Forscher Nb-22,5Cr-5Si-Legierungen Temperaturen von 1200 °C für Zeiträume von 30 bis 100 Stunden aussetzen, um Betriebsbedingungen zu simulieren, ohne den datenverfälschenden Einfluss der Oberflächenoxidation.

Durch die Entfernung von Luftsauerstoff stellt ein Vakuumofen sicher, dass alle beobachteten Veränderungen an der Legierung rein intrinsisch sind. Dies ermöglicht eine genaue Beurteilung der Mikrostruktur-Entwicklung und Phasenstabilität, ungetrübt durch externe Umwelteinflüsse wie Korrosion.

Simulation von Hochtemperatur-Betriebsbedingungen

Um zu verstehen, wie sich Nb-22,5Cr-5Si-Legierungen in realen Anwendungen verhalten werden, müssen Forscher extreme thermische Umgebungen nachbilden.

Nachbildung extremer Hitze

Der Vakuumofen ermöglicht das Erhitzen der Legierung auf 1200 °C, eine kritische Schwelle für fortschrittliche Hochtemperaturwerkstoffe.

Diese Temperatur ahmt die intensiven Bedingungen nach, denen das Material während des tatsächlichen Betriebs ausgesetzt wäre, z. B. in Komponenten der Luft- und Raumfahrt oder der Energieerzeugung.

Bewertung der Langzeitbeständigkeit

Kurzzeitiges Erhitzen reicht oft nicht aus, um die Lebensdauer von Komponenten vorherzusagen.

Der Vakuumofen hält diese Hitze über längere Zeiträume aufrecht – insbesondere 30, 50 oder 100 Stunden.

Diese verlängerte Exposition ist notwendig, um langsam ablaufende atomare Prozesse anzutreiben, die sich erst im Laufe der Zeit offenbaren.

Gewährleistung der Datenintegrität durch Isolation

Der wissenschaftliche Wert dieser Experimente beruht auf der Kontrolle von Variablen. Die störendste Variable bei hohen Temperaturen ist Sauerstoff.

Verhinderung von Oberflächenoxidation

Bei 1200 °C reagieren viele Metalle aggressiv mit Sauerstoff.

Ohne Vakuum würde sich eine dicke Oxidschicht auf der Oberfläche der Nb-22,5Cr-5Si-Legierung bilden.

Diese Oxidationsschicht würde das darunter liegende Material verdecken, wodurch es unmöglich wird, zwischen thermischer Degradation und chemischem Angriff zu unterscheiden.

Bewertung der Mikrostruktur-Entwicklung

Ziel des Experiments ist es, zu sehen, wie sich die innere Struktur des Metalls allein durch Hitze verändert.

Forscher suchen nach Korngrößenwachstum – der Ausdehnung von Kristallstrukturen, die Festigkeit und Duktilität verändern kann.

Die Vakuumumgebung stellt sicher, dass die Daten zum Korngrößenwachstum genau sind und nicht durch Oberflächenverankerung durch Oxide beeinflusst werden.

Überwachung der Phasenstabilität

Komplexe Legierungen enthalten verschiedene kristalline Phasen, die ihnen Festigkeit verleihen, wie z. B. die Laves-Phase.

Längeres Erhitzen kann dazu führen, dass sich diese Phasen auflösen oder umwandeln, was das Material schwächt.

Die Verwendung eines Vakuumofens ermöglicht es Forschern, die Stabilität der Laves-Phase direkt zu verfolgen und sicherzustellen, dass die Legierung ihre beabsichtigten Eigenschaften im Laufe der Zeit beibehält.

Verständnis der Kompromisse

Obwohl Vakuumöfen für die grundlegende Materialwissenschaft unerlässlich sind, weisen sie spezifische Einschränkungen hinsichtlich der realen Anwendbarkeit auf.

Die Einschränkung der "perfekten Welt"

Ein Vakuumofen schafft eine idealisierte Umgebung.

Er testet erfolgreich die thermische Stabilität, ignoriert aber die Beständigkeit gegenüber Umwelteinflüssen.

Wenn die endgültige Anwendung der Legierung die Exposition gegenüber Luft (wie bei Strahltriebwerken) beinhaltet, wird ein Vakuumtest nicht aufzeigen, wie das Material mit tatsächlicher Oxidation oder Heißgaskorrosion umgeht.

Komplexität und Kosten

Vakuumwärmebehandlung ist von Natur aus komplexer als die Standarderhitzung an Atmosphäre.

Sie erfordert spezielle Geräte zur Aufrechterhaltung der Hochvakuumintegrität, um sicherzustellen, dass keine Verunreinigungsgase oder Wasserdampf die Probe beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung von Experimenten für Hochleistungslegierungen bestimmt Ihre Ausrüstungswahl die Daten, die Sie erhalten.

- Wenn Ihr Hauptaugenmerk auf der intrinsischen Materialstabilität liegt: Verwenden Sie einen Vakuumofen, um mikrostrukturelle Veränderungen, Korngrößenwachstum und die Entwicklung der Laves-Phase ohne Einwirkung von Oxidation zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegenüber Umwelteinflüssen liegt: Sie müssen schließlich zu oxidierenden Atmosphären (Standardöfen) übergehen, um zu testen, wie das Material den tatsächlichen Kontakt mit Sauerstoff bei 1200 °C übersteht.

Verwenden Sie den Vakuumofen, um zu beweisen, dass die interne Struktur der Legierung stabil ist, und testen Sie dann separat ihre Oberflächenbeständigkeit.

Zusammenfassungstabelle:

| Merkmal | Experimentparameter | Zweck bei der Nb-22,5Cr-5Si-Prüfung |

|---|---|---|

| Temperatur | 1200 °C | Nachbildung extremer Luft- und Raumfahrt-/Energieversorgungsbedingungen |

| Umgebung | Hochvakuum | Verhindert Oberflächenoxidation und datenverfälschende Reaktionen |

| Dauer | 30 - 100 Stunden | Bewertung von Korngrößenwachstum und Laves-Phasenstabilität |

| Fokus | Intrinsische Stabilität | Stellt sicher, dass beobachtete Veränderungen rein thermisch und nicht chemisch sind |

Optimieren Sie Ihre Materialforschung mit KINTEK Precision

Präzise Kontrolle über Ihre thermische Umgebung ist der Unterschied zwischen genauen Daten und kostspieligen Fehlern. KINTEK bietet fortschrittliche, anpassbare thermische Lösungen, die für die anspruchsvollsten F&E-Anwendungen entwickelt wurden. Ob Sie die Mikrostruktur-Entwicklung oder die Phasenstabilität in komplexen Legierungen untersuchen, unsere Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme liefern die Isolation und Gleichmäßigkeit, die Sie benötigen.

Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Labor-Hochtemperaturöfen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Bereit, Ihre Materialprüfung auf die nächste Stufe zu heben? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie hält ein Labor-Vakuum-Hochtemperatur-Ofen die Bedingungen für LiF-BeF2-LaF3 aufrecht? Experten-Atmosphärenkontrolle

- Welche Rolle spielen Hochtemperatur-Vakuumöfen bei CVD- und PVD-Prozessen? Unerlässlich für Reinheit und Präzision bei der Dünnschichtabscheidung

- Was sind die gängigen Materialien für die Konstruktion von Heizelementen in elektrisch beheizten Vakuumöfen? Wählen Sie das richtige Material für Ihren Prozess

- Warum muss für MOF-CIGCs ein Vakuumwärmebehandlungs-Ofen verwendet werden? Verhindert Oxidation & gewährleistet perfekte Verkapselung durch Glas

- Warum sind Vakuumsinteröfen in der Fertigung wichtig? Entfesseln Sie Reinheit, Festigkeit und Präzision

- Wie profitieren die Strahlungsheizungs- und gesteuerten Kühlfunktionen eines Vakuumlöt-Ofens von Kovar-zu-Edelstahl-Verbindungen?

- Warum ist ein Vakuum für die Gasphasendiffusion von Schwefel erforderlich? Steigerung der Schwefelbeladung von Se-ZnS/HSC-Kathoden auf 68,2 Gew.-%

- Was ist der Nachteil des Graphitofens? Wichtige Kompromisse für die Ultraspurenanalyse