In kritischen Fertigungsprozessen sind Vakuumsinteröfen unverzichtbar für die Herstellung von Bauteilen mit höchstmöglicher Reinheit, Festigkeit und Präzision. Dies erreichen sie, indem sie Materialien in einer Hochtemperatur-Vakuumumgebung verarbeiten, was die Kontamination und chemische Reaktionen verhindert, die an der offenen Luft auftreten würden. Diese kontrollierte Atmosphäre ist der Schlüssel zur Entfaltung überlegener Materialeigenschaften, die mit herkömmlichen Erwärmungsmethoden nicht erreichbar sind.

Die wahre Bedeutung eines Vakuumbrennofens liegt nicht nur in der bereitgestellten Hitze, sondern in der Atmosphäre, die er entfernt. Durch die Eliminierung reaktiver Gase wie Sauerstoff schaffen diese Öfen eine ultrareine Umgebung, die es den Materialien ermöglicht, sich zu verbinden und zu verdichten, ohne ihre strukturelle oder chemische Integrität zu beeinträchtigen.

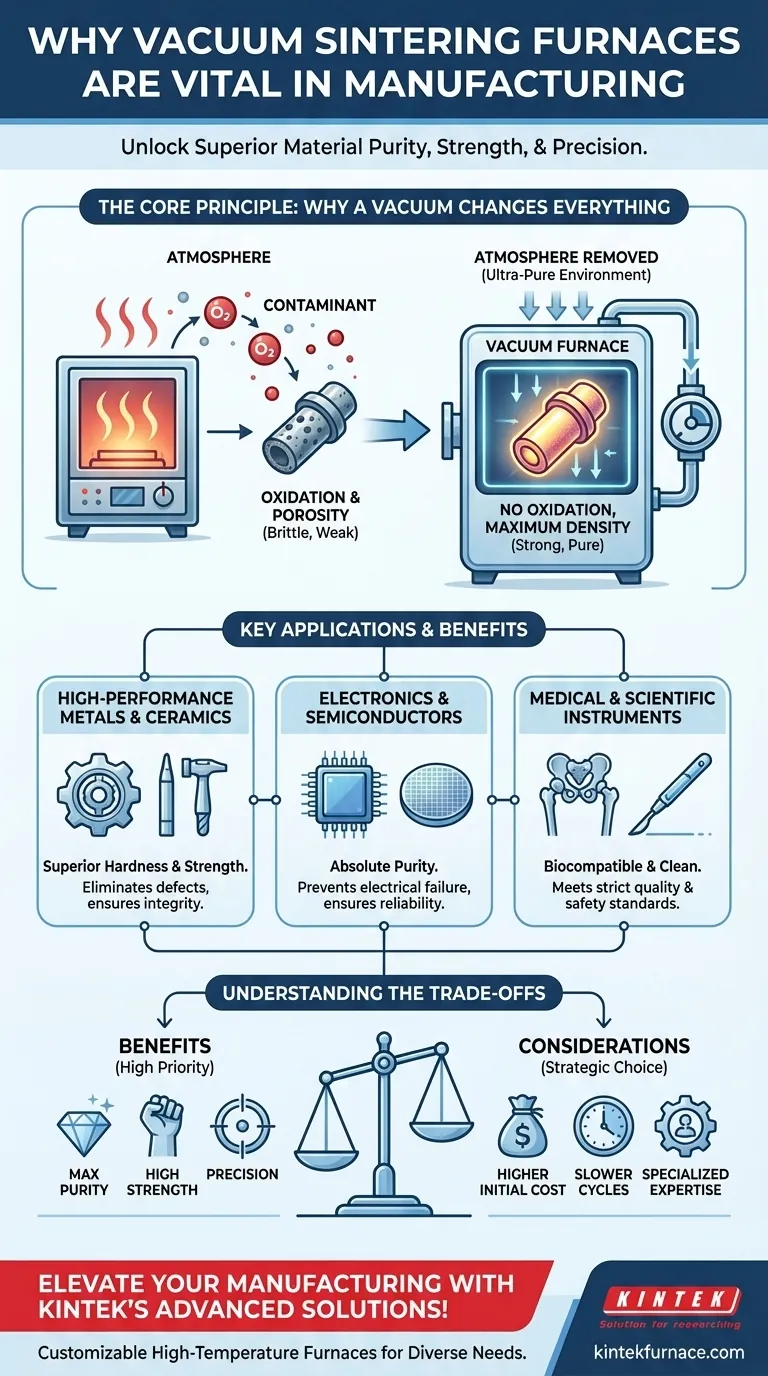

Das Kernprinzip: Warum ein Vakuum alles verändert

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre aus der Verarbeitungskammer zu entfernen. Dieser scheinbar einfache Akt hat tiefgreifende Auswirkungen auf die Materialwissenschaft bei hohen Temperaturen.

Eliminierung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten fortschrittlichen Materialien – insbesondere Metalle – leicht mit Sauerstoff und anderen Gasen in der Luft. Dieser als Oxidation bekannte Prozess kann spröde, schwache Schichten erzeugen, die die Leistung des Endprodukts beeinträchtigen.

Ein Vakuumofen saugt diese reaktiven Gase ab und schafft eine makellose Umgebung. Dies verhindert Oxidation und stellt sicher, dass die Oberflächen- und Innenstruktur des Materials rein und chemisch unverändert bleibt.

Erreichung maximaler Materialdichte

Sintern ist der Prozess der Verdichtung und Formung einer festen Masse von Material durch Hitze, ohne es bis zum Verflüssigungspunkt zu erhitzen. Während dieses Prozesses können winzige Hohlräume oder Poren im Material eingeschlossen werden.

Das Vakuum hilft aktiv dabei, in diesen Poren eingeschlossene Gase zu entfernen, wodurch sich die Materialpartikel enger verbinden können. Dies führt zu einem Endprodukt mit deutlich höherer Dichte, was direkt mit größerer Festigkeit, Härte und Verschleißfestigkeit korreliert.

Ermöglichung der Entwicklung hochreiner Materialien

Für Industrien wie Elektronik und Medizin können selbst mikroskopisch kleine Verunreinigungen zu katastrophalen Ausfällen führen. Ein Vakuumofen bietet die ideale Reinraumumgebung für die Herstellung dieser Materialien.

Durch die Entfernung atmosphärischer Verunreinigungen stellt er sicher, dass Materialien wie Halbleiterwafer oder medizinisch reines Titan die strengsten Reinheitsanforderungen für ihre Anwendung erfüllen.

Wichtige Anwendungen, die durch Vakuumtechnologie vorangetrieben werden

Die Fähigkeit, reine, dichte und feste Materialien herzustellen, macht Vakuumöfen in mehreren zukunftsweisenden Industrien unverzichtbar.

Für Hochleistungsmetalle und Keramiken

Bauteile für die Luft- und Raumfahrt, die Automobilindustrie und Werkzeuge erfordern außergewöhnliche mechanische Eigenschaften. Vakuumsintern wird zur Herstellung von Teilen aus Hartmetallen, Titanlegierungen und fortschrittlichen Keramiken eingesetzt.

Die resultierenden Bauteile weisen eine überlegene Härte und Festigkeit auf, da der Prozess innere Defekte und spröde Oxidschichten eliminiert, die als Fehlerstellen wirken.

Für Elektronik und Halbleiter

Die Herstellung von Halbleitern und integrierten Schaltkreisen erfordert nahezu absolute Reinheit. Vakuumöfen sind unerlässlich für Prozesse wie Waferdiffusion und Chipverpackung.

Selbst Spuren von Sauerstoff oder Feuchtigkeit können die elektrischen Eigenschaften eines Halbleiters verändern und ihn unbrauchbar machen. Die kontrollierte Atmosphäre eines Vakuumofens ist für eine zuverlässige Produktion nicht verhandelbar.

Für medizinische und wissenschaftliche Instrumente

Materialien, die im menschlichen Körper verwendet werden, wie medizinische Implantate, müssen biokompatibel und frei von jeglichen Verunreinigungen sein. Die Vakuumverarbeitung stellt sicher, dass diese Geräte strenge Qualitäts- und Sicherheitsstandards erfüllen.

Ebenso werden Komponenten hochpräziser Instrumente häufig im Vakuum verarbeitet, um die Dimensionsstabilität und Materialintegrität über die Zeit zu gewährleisten.

Abwägungen und Überlegungen verstehen

Obwohl Vakuumsintern leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit bestimmten Kompromissen, die gegen seine Vorteile abgewogen werden müssen.

Höhere Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen mit komplexen Pumpsystemen, Dichtungen und Steuerungen. Dies führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu Standard-Atmosphärenöfen.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums und die Durchführung eines präzise gesteuerten Erhitzungs- und Abkühlzyklus benötigen mehr Zeit. Das Evakuieren der Kammer, die Verarbeitung und das Abkühlen unter Vakuum ist von Natur aus langsamer als Prozesse an der freien Luft.

Wartung und betriebliche Expertise

Die Vakuumsysteme, einschließlich Pumpen und Dichtungen, erfordern eine regelmäßige, spezialisierte Wartung, um die Leistung zu gewährleisten und Lecks zu verhindern. Der effektive Betrieb dieser Öfen erfordert ebenfalls ein höheres Maß an technischem Geschick und Schulung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den Anforderungen Ihres Endprodukts ab. Ein Vakuumofen ist nicht immer die notwendige Wahl, aber für bestimmte Ziele ist er die einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Dichte liegt: Vakuumsintern ist unerlässlich, um Porosität zu entfernen und spröde Oxidschichten zu verhindern, die die mechanische Integrität beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit für Elektronik- oder medizinische Anwendungen liegt: Die ultrasaubere Umgebung eines Vakuumofens ist nicht verhandelbar, um Verunreinigungen zu beseitigen, die Geräteausfälle oder Biokompatibilitätsprobleme verursachen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion von weniger empfindlichen Materialien liegt: Ein herkömmlicher Atmosphärenofen ist oft die praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um Materialqualität und -leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil |

|---|---|

| Eliminiert Oxidation | Verhindert Kontamination und gewährleistet Materialreinheit |

| Erhöht die Dichte | Verbessert Festigkeit, Härte und Verschleißfestigkeit |

| Ermöglicht hohe Reinheit | Erfüllt strenge Standards für Elektronik- und Medizinprodukte |

| Anwendungen | Luft- und Raumfahrt, Automobilindustrie, Elektronik, medizinische Implantate |

| Abwägungen | Höhere Kosten, langsamere Zyklen, erfordert Fachwissen |

Steigern Sie Ihre Fertigung mit KINTEKs fortschrittlichen Vakuumsinterslösungen! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Expertise im Bereich Hochtemperaturofenbau. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Reinheit, Festigkeit und Präzision in Ihren Prozessen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte