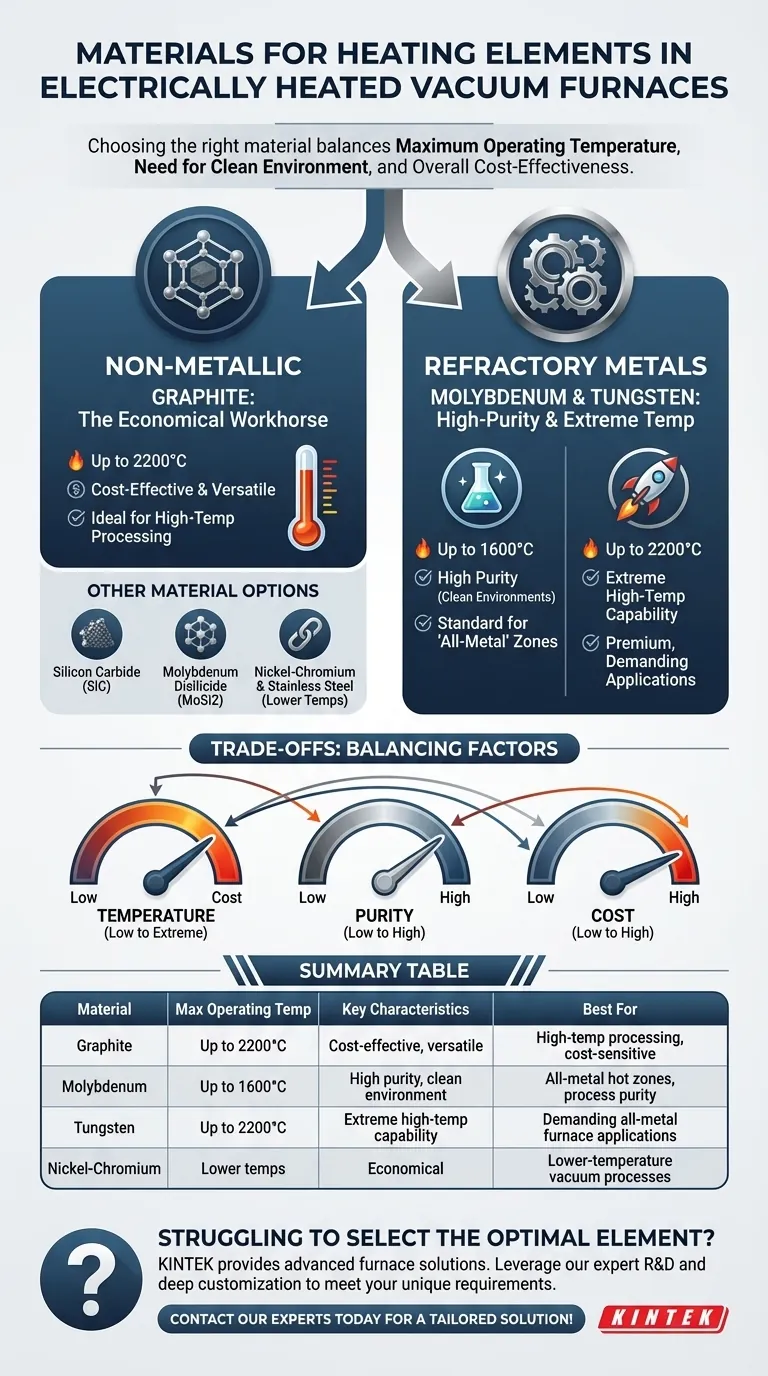

Die gängigsten Materialien für Heizelemente in elektrisch beheizten Vakuumöfen fallen in zwei Hauptkategorien: nichtmetallische Materialien wie Graphit und Siliziumkarbid sowie Hochtemperatur-Metalllegierungen, vorwiegend hochschmelzende Metalle wie Molybdän, Wolfram und Tantal. Weniger verbreitete Legierungen wie Nickel-Chrom und Edelstahl werden ebenfalls für Anwendungen bei niedrigeren Temperaturen verwendet.

Die Auswahl eines Heizungsmaterial ist eine kritische Designentscheidung, die durch ein Gleichgewicht zwischen drei Faktoren bestimmt wird: der maximal erforderlichen Betriebstemperatur, der Notwendigkeit einer nicht kontaminierenden oder "sauberen" Umgebung und der allgemeinen Kosteneffizienz.

Aufschlüsselung der Materialauswahl

Das ideale Heizelement muss extremen Temperaturen ohne Degradation standhalten und vor allem einen niedrigen Dampfdruck aufweisen. Dies stellt sicher, dass das Element selbst nicht verdampft und das im Vakuum bearbeitete Werkstück kontaminiert.

Der nichtmetallische Arbeitspferd: Graphit

Graphit ist eine extrem gängige Wahl für Vakuumofen-Heizelemente, insbesondere für Hochtemperaturprozesse.

Seine Beliebtheit beruht auf seiner ausgezeichneten Kombination aus Hochtemperatur-Haltbarkeit, die Temperaturen bis zu 2200°C standhält, und seinen relativ geringen Kosten. Dies macht es zu einer vielseitigen und wirtschaftlichen Option für viele Anwendungen.

Die hochschmelzenden Metalle: Molybdän und Wolfram

Hochschmelzende Metalle sind eine Materialklasse, die sich durch ihre außergewöhnlich hohen Schmelzpunkte und ihre Beständigkeit gegen Verschleiß und Verformung auszeichnet.

Molybdän ist das am weitesten verbreitete hochschmelzende Metall für Heizelemente. Es bietet eine ausgezeichnete Stabilität und eine lange Lebensdauer bei Temperaturen bis zu 1600°C und wird wegen seines Einsatzes in sauberen Umgebungen geschätzt, in denen Graphitstaub eine Kontamination darstellen würde.

Wolfram ist für die anspruchsvollsten, extremen Hochtemperaturanwendungen reserviert. Es kann bei Temperaturen bis zu 2200°C betrieben werden und ist damit ein direkter Konkurrent zu Graphit am oberen Ende des Leistungsspektrums.

Tantal ist ein weiteres hochschmelzendes Metall, das in spezifischen Anwendungen eingesetzt wird und für seine hohe Korrosionsbeständigkeit und seinen hohen Schmelzpunkt geschätzt wird.

Andere Materialoptionen

Für spezifische Anwendungen werden auch andere Materialien eingesetzt. Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind nichtmetallische Optionen, die häufig in modernen Sinteröfen zu finden sind.

Für Vakuumprozesse, die bei niedrigeren Temperaturen ablaufen, können konventionellere Legierungen wie Nickel-Chrom oder sogar Edelstahl als kostengünstige Heizelemente dienen.

Verständnis der Kompromisse

Bei der Materialauswahl geht es nicht nur darum, das Material mit der höchsten Temperaturangabe auszuwählen. Es geht darum, die Kompromisse zwischen Leistung, Reinheit und Preis zu verstehen.

Temperatur vs. Kosten

Molybdän und Graphit stellen für eine Vielzahl von Vakuumofenprozessen das beste Gleichgewicht zwischen Kosten und Leistung dar.

Wolfram ist ein Premium-Material. Seine höheren Kosten sind nur dann gerechtfertigt, wenn der Prozess unbedingt die extremen Temperaturen erfordert, denen es standhalten kann.

Reinheit und Umweltsauberkeit

Die Wahl zwischen einem Ganzmetallofen und einem Graphitofen ist eine primäre Überlegung. Molybdän-Heizelemente sind integraler Bestandteil von "Ganzmetall"-Heizzonen, die für Prozesse spezifiziert sind, die hohe Reinheit und ein sehr sauberes Vakuum erfordern, frei von der Möglichkeit einer Kohlenstoffkontamination.

Die entscheidende Rolle des Dampfdrucks

Im Vakuum eines Ofens können Materialien bei hohen Temperaturen von einem Feststoff direkt in einen gasförmigen Zustand übergehen. Alle ausgewählten Heizungsmaterialien – Graphit, Molybdän, Wolfram – haben sehr niedrige Dampfdrücke, was unerlässlich ist, um die Kontamination zu minimieren und sicherzustellen, dass das Element eine lange Betriebsdauer hat.

Die richtige Wahl für Ihre Anwendung treffen

Das optimale Material ist direkt an die spezifischen thermischen und chemischen Anforderungen Ihres Prozesses gebunden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Hochtemperaturverarbeitung (bis zu 2200°C) liegt: Graphit ist oft die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit in einer sauberen Umgebung (bis zu 1600°C) liegt: Molybdän ist der Industriestandard für Ganzmetall-Heizzonen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut höchsten Temperaturen (bis zu 2200°C) in einem Ganzmetallofen liegt: Wolfram ist das notwendige Material, trotz seiner höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf einem Vakuumprozess bei niedrigeren Temperaturen liegt: Eine wirtschaftlichere Legierung wie Nickel-Chrom kann für Ihre Bedürfnisse völlig ausreichend sein.

Letztendlich ist ein tiefes Verständnis Ihrer Prozessanforderungen der Schlüssel zur Auswahl des effektivsten und zuverlässigsten Heizungsmaterial.

Zusammenfassungstabelle:

| Material | Max Betriebstemperatur | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|---|

| Graphit | Bis zu 2200°C | Kostengünstig, vielseitig | Hochtemperaturverarbeitung, kostenempfindliche Anwendungen |

| Molybdän | Bis zu 1600°C | Hohe Reinheit, saubere Umgebung | Ganzmetall-Heizzonen, die Prozessreinheit erfordern |

| Wolfram | Bis zu 2200°C | Extreme Hochtemperaturfähigkeit | Anspruchsvolle Ganzmetall-Ofenanwendungen |

| Nickel-Chrom | Niedrigere Temperaturen | Wirtschaftlich | Vakuumprozesse bei niedrigeren Temperaturen |

Sie haben Schwierigkeiten bei der Auswahl des optimalen Heizelements für Ihren spezifischen Vakuumofenprozess?

Mit außergewöhnlicher F&E und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Unsere Experten können Ihnen helfen, die Kompromisse zwischen Temperatur, Reinheit und Kosten zu navigieren, um maximale Leistung und Zuverlässigkeit zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

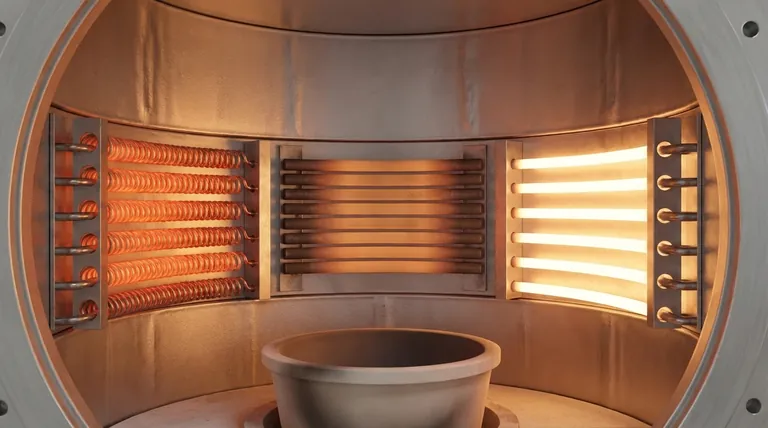

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen