Die Hauptnachteile eines Graphitofens sind seine hohen Betriebskosten, die langsame Analysezeit und die erhöhte betriebliche Komplexität im Vergleich zu anderen Atomabsorptionsverfahren. Diese Faktoren ergeben sich aus der Beschaffenheit des Graphitrohres selbst, das ein Verbrauchsteil ist, das mit jeder Benutzung verschleißt, und dem mehrstufigen Heizprozess, der für jede einzelne Probe erforderlich ist.

Obwohl ein Graphitofen eine außergewöhnliche Empfindlichkeit für die Spurenmetallanalyse bietet, ist er aufgrund seiner erheblichen Nachteile in Bezug auf Kosten, Geschwindigkeit und Komplexität ein Spezialwerkzeug und kein universelles Arbeitspferd. Die Entscheidung für seinen Einsatz ist ein direkter Kompromiss zwischen dem Erreichen der niedrigstmöglichen Nachweisgrenzen und der praktischen Laboreffizienz.

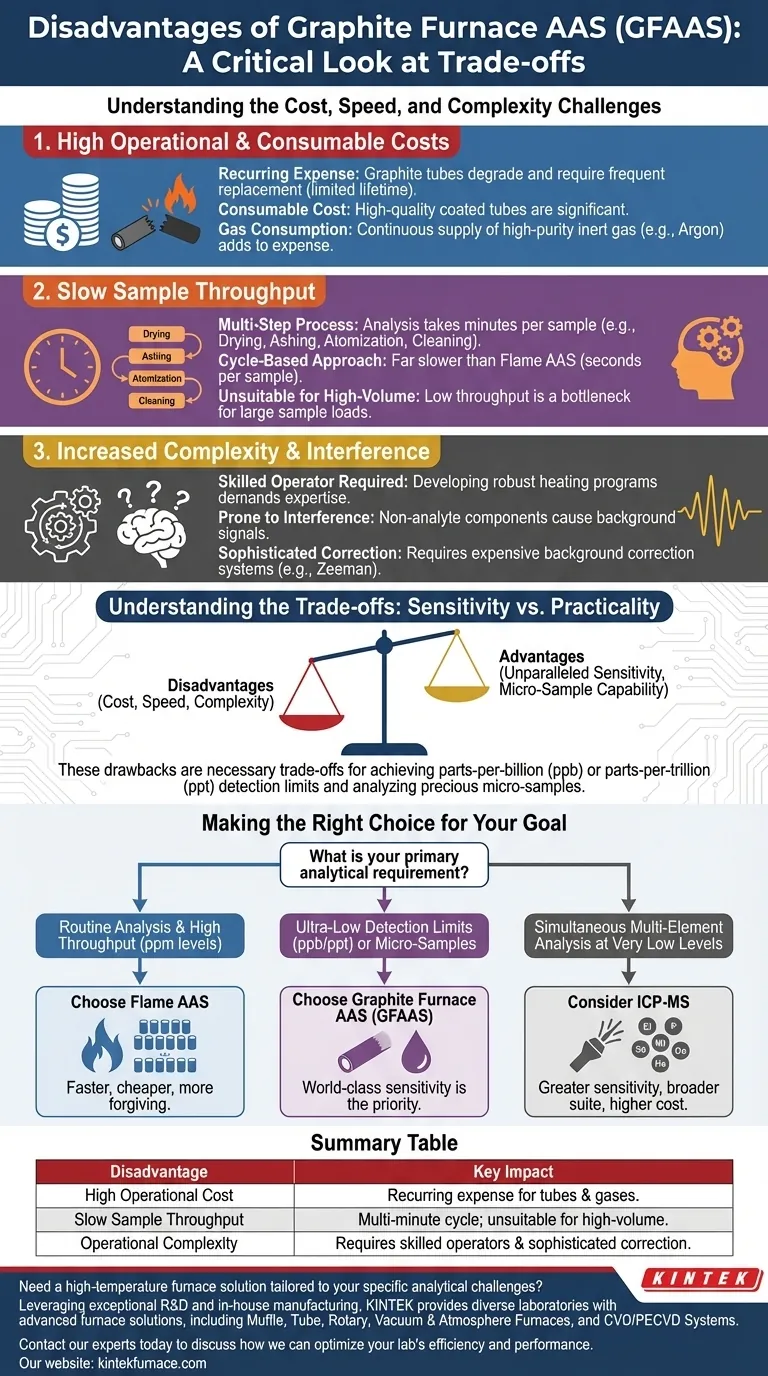

Die Kernherausforderungen der Graphitofen-AAS

Die Graphitofen-Atomabsorptionsspektroskopie (GFAAS) ist eine elektrothermische Atomisierungsmethode. Im Gegensatz zu einer Flamme, die eine Probe kontinuierlich ansaugt, verwendet ein Graphitofen ein präzises, mehrstufiges Heizprogramm, um eine einzelne, kleine Aliquot einer Probe zu analysieren, was mehrere praktische Herausforderungen mit sich bringt.

Hohe Betriebs- und Verbrauchskosten

Das Herzstück des Systems, das Graphitrohr, ist ein Verbrauchsmaterial mit begrenzter Lebensdauer. Es kann nur wenige hundert Analysezyklen überdauern, bevor seine Leistung nachlässt und es ausgetauscht werden muss.

Diese Rohre, insbesondere hochwertige beschichtete Versionen, stellen einen erheblichen und wiederkehrenden Betriebskostenfaktor dar. Darüber hinaus benötigt der Ofen eine kontinuierliche Zufuhr von hochreinem Inertgas, wie Argon, um das Rohr bei hohen Temperaturen vor Oxidation zu schützen, was die Kosten weiter erhöht.

Langsamer Probendurchsatz

Eine einzelne GFAAS-Analyse ist ein mehrstufiger Prozess, der pro Probe mehrere Minuten dauern kann. Jede Messung umfasst eine sorgfältig programmierte Sequenz:

- Trocknen: Um das Lösungsmittel langsam zu verdampfen.

- Veraschen (Pyrolyse): Um die Probenmatrix abzubrennen.

- Atomisierung: Ein schneller Temperatursprung, um den Zielanalyten zu verdampfen.

- Reinigung: Ein letzter Hochtemperaturschritt, um Rückstände zu entfernen.

Dieser zyklusbasierte Ansatz macht GFAAS wesentlich langsamer als die Flammen-AAS, die Proben innerhalb von Sekunden analysieren kann. Dieser geringe Durchsatz macht sie für Labore ungeeignet, die eine große Anzahl von Proben schnell verarbeiten müssen.

Erhöhte Komplexität und Interferenzen

Der Betrieb eines GFAAS-Systems erfordert ein höheres Maß an Bedienerkenntnissen als andere Methoden. Die Entwicklung eines robusten Heizprogramms für eine komplexe Probenmatrix ist ein methodischer Prozess, der Fachwissen erfordert.

Die Technik ist auch anfälliger für Hintergrundinterferenzen, bei denen Nicht-Analyt-Komponenten in der Probe Licht absorbieren und ein falsches Signal erzeugen. Dies erfordert ausgeklügelte Hintergrundkorrektursysteme (z. B. Zeeman- oder Deuteriumlampe), was die Kosten und die Komplexität des Instruments erhöht.

Die Kompromisse verstehen: Empfindlichkeit vs. Praktikabilität

Die Nachteile eines Graphitofens sind keine inhärenten Fehler, sondern vielmehr die notwendigen Kompromisse für seinen Hauptvorteil: unübertroffene Empfindlichkeit.

Die Kraft der unübertroffenen Empfindlichkeit

GFAAS wird eingesetzt, weil sie Nachweisgrenzen erreichen kann, die Hunderte oder sogar Tausende Male niedriger sind als die der Flammen-AAS. Sie ist die bevorzugte Methode zur Quantifizierung von Elementen in Teilen pro Milliarde (ppb) oder sogar Teilen pro Billion (ppt) Konzentrationen.

Mikroprobenfähigkeit

Da GFAAS eine diskrete Aliquot (typischerweise 5-50 Mikroliter) analysiert, ist sie ideal, wenn die Probe wertvoll oder nur in sehr kleinen Mengen verfügbar ist. Dies ist ein entscheidender Vorteil in der klinischen, forensischen und biologischen Forschung.

Wann sich die Kosten rechtfertigen

Die hohen Kosten und die langsame Geschwindigkeit werden akzeptabel, wenn das analytische Ziel darin besteht, Spuren- oder Ultraspurenkonzentrationen von Elementen zu messen, die mit schnelleren, billigeren Methoden einfach nicht nachweisbar sind. In der Umweltüberwachung, der klinischen Toxikologie und der Halbleiterfertigung ist dieses Maß an Empfindlichkeit oft eine Notwendigkeit, keine Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Atomabsorptionsmethode hängt vollständig von Ihren spezifischen analytischen Anforderungen an Empfindlichkeit, Probendurchsatz und Budget ab.

- Wenn Ihr Hauptaugenmerk auf Routineanalysen und hohem Probendurchsatz (ppm-Bereich) liegt: Wählen Sie Flammen-AAS. Sie ist schneller, kostengünstiger im Betrieb und nachsichtiger für eine breitere Palette von Probenmatrizen.

- Wenn Ihr Hauptaugenmerk auf extrem niedrigen Nachweisgrenzen (ppb/ppt-Bereich) liegt oder Sie nur sehr wenig Probe haben: Wählen Sie Graphitofen-AAS. Ihre Nachteile sind der notwendige Preis für das Erreichen einer Weltklasse-Empfindlichkeit.

- Wenn Ihr Hauptaugenmerk auf der gleichzeitigen Analyse vieler verschiedener Elemente in sehr geringen Mengen liegt: Ziehen Sie die induktiv gekoppelte Plasma-Massenspektrometrie (ICP-MS) in Betracht, die eine noch größere Empfindlichkeit für eine breitere Palette von Elementen bietet, wenn auch zu deutlich höheren Instrumentenkosten.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, das effektivste und effizienteste Werkzeug für Ihr analytisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Betriebskosten | Wiederkehrende Kosten für Graphitrohre und hochreine Gase. |

| Langsamer Probendurchsatz | Mehrere Minuten pro Probenzyklus; ungeeignet für Labore mit hohem Volumen. |

| Betriebliche Komplexität | Erfordert geschultes Personal und ausgeklügelte Hintergrundkorrektur. |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre spezifischen analytischen Herausforderungen zugeschnitten ist? KINTEK bietet dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung vielfältigen Laboren fortschrittliche Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit