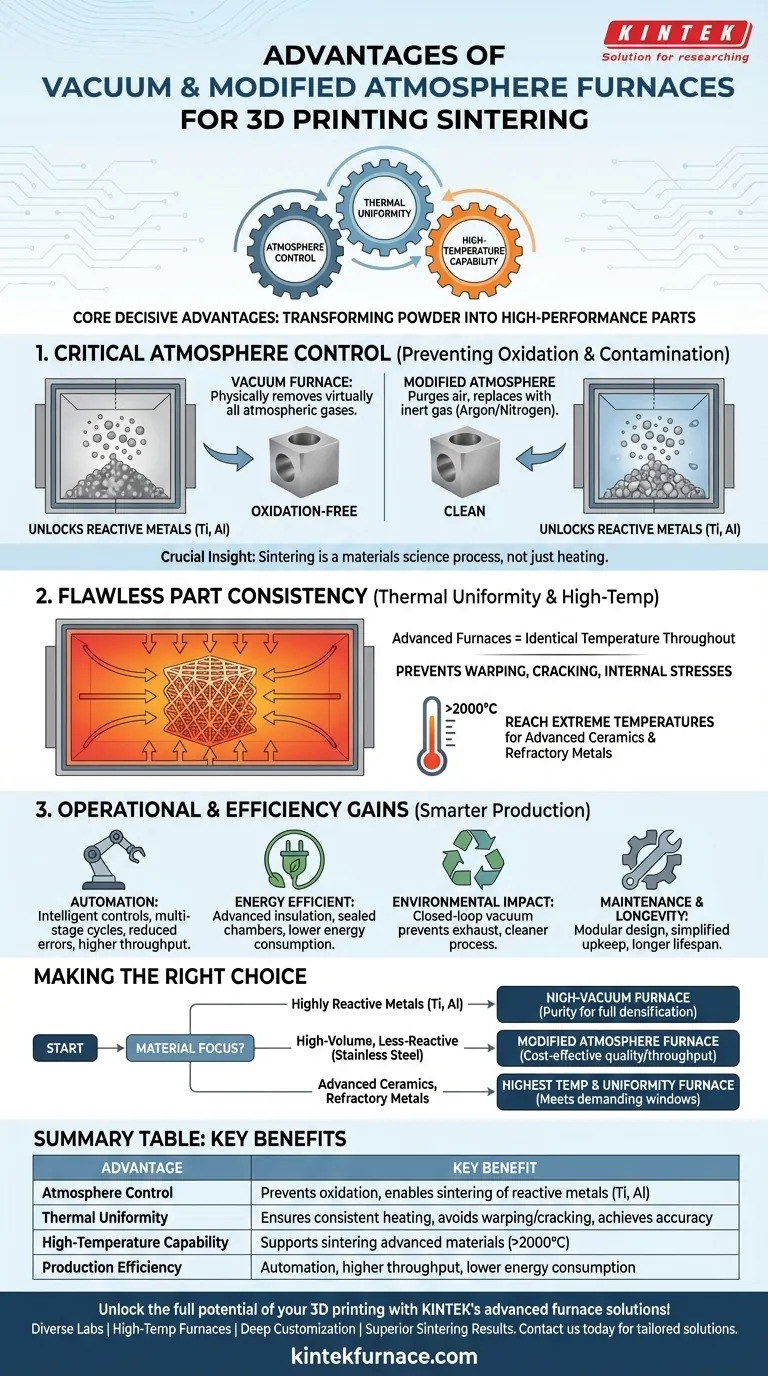

Im Kern bieten Vakuum- und Schutzgasöfen drei entscheidende Vorteile für das Sintern von 3D-gedruckten Teilen: absolute Kontrolle über die Prozessatmosphäre, außergewöhnliche thermische Gleichmäßigkeit und die Fähigkeit, die extremen Temperaturen zu erreichen, die für fortschrittliche Materialien erforderlich sind. Diese Kombination ermöglicht die Umwandlung von Metall- oder Keramikpulver in ein dichtes, hochleistungsfähiges Festteil, frei von Defekten und Inkonsistenzen, die durch unkontrollierte Umgebungen verursacht werden.

Die entscheidende Erkenntnis ist, dass Sintern nicht nur ein Erhitzungsprozess ist; es ist ein werkstoffwissenschaftlicher Prozess. Ein Vakuum- oder Schutzgasofen bietet eine perfekt kontrollierte Umgebung, die sicherstellt, dass das Endteil seine beabsichtigten metallurgischen und mechanischen Eigenschaften ohne Kompromisse erreicht.

Die entscheidende Rolle der Atmosphärenkontrolle

Die größte Herausforderung beim Hochtemperatursintern besteht darin, die Wechselwirkung des Teils mit der umgebenden Luft zu steuern. Eine Standardatmosphäre ist reaktiv und schädlich für die meisten Hochleistungsmaterialien.

Vermeidung von Oxidation und Kontamination

Beim Erhitzen reagieren Metallpulver aggressiv mit Sauerstoff in der Luft und bilden spröde Oxide auf den Partikeloberflächen. Diese Oxidation verhindert, dass die Partikel richtig binden, was zu einem schwachen, porösen und letztendlich fehlerhaften Teil führt.

Ein Vakuumofen löst dies, indem er praktisch alle atmosphärischen Gase physikalisch entfernt. Ein Schutzgasofen erreicht ein ähnliches Ergebnis, indem er die Kammer von Luft reinigt und sie durch ein stabiles, nicht-reaktives (inertes) Gas wie Argon oder Stickstoff ersetzt. Beide Methoden eliminieren das Risiko von Oxidation und anderen Formen atmosphärischer Kontamination.

Erschließung fortschrittlicher Materialeigenschaften

Diese präzise Atmosphärenkontrolle ist unerlässlich für die Verarbeitung reaktiver Metalle wie Titan, Aluminium und bestimmte Spezialstähle. Ohne einen Vakuum- oder Inertgas-Schutz ist es unmöglich, diese Materialien zu einer dichten, hochfesten Endform zu sintern, die für Anwendungen in der Luft- und Raumfahrt, Medizin oder Automobilindustrie geeignet ist.

Die kontrollierte Umgebung stellt sicher, dass die intrinsischen Eigenschaften des Materials während des Sinterzyklus erhalten und verbessert werden.

Erreichen einer makellosen Teilekonsistenz

Neben der Atmosphäre ist die Qualität der Wärme selbst von größter Bedeutung. Inkonsistentes Erhitzen führt zu inkonsistenten Teilen.

Die Bedeutung der thermischen Gleichmäßigkeit

Fortschrittliche Öfen sind auf eine hohe thermische Gleichmäßigkeit ausgelegt, was bedeutet, dass die Temperatur im gesamten Prozessraum identisch ist. Dies stellt sicher, dass jeder Teil der Komponente – unabhängig von seiner Geometrie oder Position – mit der exakt gleichen Rate erhitzt und abgekühlt wird.

Diese Gleichmäßigkeit verhindert innere Spannungen, Verformungen oder Rissbildung, die auftreten können, wenn verschiedene Bereiche eines Teils ungleichmäßig erhitzt werden. Das Ergebnis ist eine überlegene Maßgenauigkeit und eine vorhersagbare, wiederholbare mechanische Leistung über einen gesamten Produktionslauf.

Hochtemperaturfähigkeit

Viele der wertvollsten Materialien im 3D-Druck, wie technische Keramiken und hochschmelzende Metalle, erfordern Sintertemperaturen, die weit über das hinausgehen, was herkömmliche Öfen bieten können.

Vakuum- und Schutzgasöfen sind speziell dafür konzipiert, diese extremen Temperaturen (oft über 2000 °C) sicher und effizient zu erreichen, was die Herstellung von verschleißfesten und hochtemperaturbeständigen Komponenten ermöglicht.

Verständnis der Betriebs- und Effizienzgewinne

Moderne Sinteröfen bieten mehr als nur eine kontrollierte Umgebung; sie sind für eine effiziente und zuverlässige industrielle Produktion ausgelegt.

Produktionseffizienz und Automatisierung

Ausgestattet mit intelligenten Steuerungssystemen können diese Öfen komplexe, mehrstufige Sinterzyklen automatisch ablaufen lassen. Diese Automatisierung reduziert den Bedarf an manueller Überwachung, minimiert das Risiko menschlicher Fehler und erhöht den Produktionsdurchsatz erheblich.

Energie- und Umweltauswirkungen

Vakuumöfen sind insbesondere sehr effizient. Ihre fortschrittliche Isolierung und versiegelten Kammern minimieren den Wärmeverlust und reduzieren den Gesamtenergieverbrauch.

Darüber hinaus verhindert die geschlossene Vakuumumgebung die Freisetzung von Abgasen, wodurch der Prozess sauberer wird und oft die Notwendigkeit kostspieliger sekundärer Umweltbehandlungen entfällt.

Wartung und Systemlebensdauer

Viele moderne Öfen verfügen über ein modulares Design. Dies vereinfacht routinemäßige Wartung, Fehlersuche und Reparaturen, was zu weniger Ausfallzeiten und einer längeren Betriebslebensdauer der Ausrüstung führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen einem Vakuum- und einem Schutzgasofen hängt vollständig von den Materialien, die Sie verarbeiten, und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (z. B. Titan, Aluminium) liegt: Ein Hochvakuumofen ist unerlässlich, um die für eine vollständige Verdichtung und optimale Materialeigenschaften erforderliche Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion weniger reaktiver Metalle (z. B. Edelstahl) liegt: Ein Schutzgasofen, der ein inertes Gas wie Argon verwendet, bietet oft ein kostengünstiges Gleichgewicht zwischen Qualitätskontrolle und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken oder hochschmelzenden Metallen liegt: Sie müssen einen Ofen mit dem höchstmöglichen Temperaturbereich und einer validierten thermischen Gleichmäßigkeit priorisieren, um die anspruchsvollen Prozessfenster des Materials zu erfüllen.

Letztendlich ist die Investition in die richtige Ofentechnologie das, was ein 3D-gedrucktes Objekt von einem Prototyp zu einer zuverlässigen, hochleistungsfähigen technischen Komponente macht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Atmosphärenkontrolle | Verhindert Oxidation und Kontamination, ermöglicht das Sintern reaktiver Metalle wie Titan und Aluminium |

| Thermische Gleichmäßigkeit | Sorgt für gleichmäßige Erwärmung, um Verzug, Rissbildung zu vermeiden und Maßgenauigkeit zu erzielen |

| Hochtemperaturfähigkeit | Unterstützt das Sintern fortschrittlicher Materialien (z.B. Keramiken, hochschmelzende Metalle) bei Temperaturen über 2000°C |

| Produktionseffizienz | Automatisierung reduziert Fehler, erhöht den Durchsatz und senkt den Energieverbrauch |

Erschließen Sie das volle Potenzial Ihres 3D-Drucks mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Schutzgas- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Sinterergebnisse für reaktive Metalle, Keramiken und Großserienproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialeigenschaften und Betriebseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität