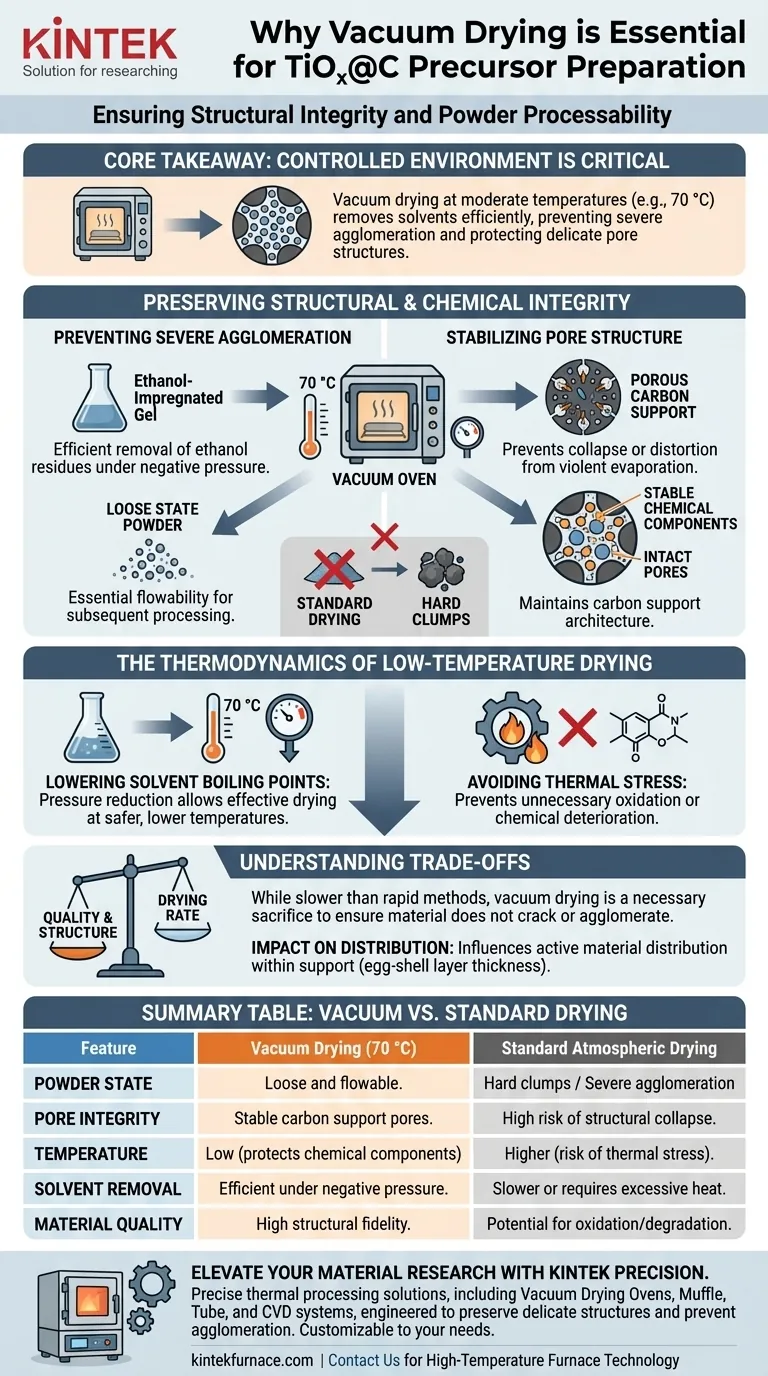

Die Herstellung von TiOx@C-Vorläufern erfordert einen Vakuumtrockenschrank, um Lösungsmittel wie Ethanol effizient bei moderaten Temperaturen (speziell um 70 °C) zu entfernen, ohne die Verbundstruktur zu beschädigen. Diese kontrollierte Umgebung ist entscheidend, um eine starke Agglomeration des Materials zu verhindern und die Stabilität der chemischen Komponenten zu erhalten, die in den Poren des Kohlenstoffträgers eingebettet sind, und um sicherzustellen, dass das Endpulver locker und verarbeitbar bleibt.

Kernbotschaft Das Vakuumtrocknen ermöglicht die Verdampfung von Lösungsmitteln unter reduziertem Druck, was die erforderliche Trocknungstemperatur erheblich senkt. Dies schützt den TiOx@C-Vorläufer vor strukturellen Zusammenbrüchen und Agglomeration und bewahrt die Integrität der Kohlenstoffporen, sodass das Material in einem lockeren, hochwertigen Zustand verbleibt.

Bewahrung der strukturellen und chemischen Integrität

Verhinderung starker Agglomeration

Für TiOx@C-Vorläufer ist der physikalische Zustand des Endpulvers von größter Bedeutung. Standard-Trocknungsmethoden führen oft dazu, dass Partikel zusammenkleben und harte Klumpen bilden.

Ein Vakuumtrockenschrank verhindert diese starke Agglomeration. Durch die schonende Entfernung von Lösungsmitteln unter Unterdruck liefert der Prozess ein Vorläuferpulver, das in einem lockeren Zustand verbleibt. Diese Fließfähigkeit ist für alle nachfolgenden Verarbeitungsschritte unerlässlich.

Stabilisierung der Porenstruktur

Das "C" in TiOx@C steht für einen Kohlenstoffträger, dessen effektive Funktion von einer spezifischen porösen Architektur abhängt.

Die Vakuumumgebung erhält die Stabilität der chemischen Komponenten innerhalb dieser Kohlenstoffträgerporen. Sie verhindert den Kollaps oder die Verzerrung der inneren Struktur, die auftreten kann, wenn Lösungsmittel heftig oder bei hohen Temperaturen verdampfen.

Handhabung von Ethanol-imprägnierten Gelen

Der Vorläufer beginnt oft als eine Ethanol-imprägnierte Gelmischung.

Das Vakuumtrocknen ist für diese Phase qualitativ besonders gut geeignet, da es die effiziente Entfernung von Ethanolresten ermöglicht. Es stellt sicher, dass das Gel ohne eingeschlossene Lösungsmittel, die spätere Pyrolyse- oder Sinterstufen beeinträchtigen könnten, in ein festes Pulver übergeht.

Die Thermodynamik der Niedertemperaturtrocknung

Senkung der Siedepunkte von Lösungsmitteln

Der grundlegende Vorteil dieser Methode ist die Beziehung zwischen Druck und Temperatur. Durch die Reduzierung des Drucks im Ofen sinkt der Siedepunkt von Lösungsmitteln wie Ethanol erheblich.

Dies ermöglicht eine effektive Trocknung bei 70 °C, einer Temperatur, die für den Vorläufer sicher ist, aber bei normalem atmosphärischem Druck für die Lösungsmittelentfernung ineffizient wäre.

Vermeidung von thermischer Belastung

Hitze ist oft der Feind von empfindlichen organisch-anorganischen Hybridmaterialien.

Durch die Beibehaltung einer niedrigen Prozesstemperatur (z. B. 70 °C) wird das Risiko einer unnötigen Oxidation oder chemischen Zersetzung vermieden. Dies stellt sicher, dass die TiOx-Spezies keine unerwünschten Phasenänderungen oder Zersetzungen erfährt, bevor die kontrollierte Erhitzung der endgültigen Syntheseschritte erfolgt.

Verständnis der Kompromisse

Trocknungsgeschwindigkeit vs. Qualität

Während das Vakuumtrocknen eine überlegene strukturelle Erhaltung bietet, ist es im Allgemeinen langsamer als schnelle konvektive Trocknungsmethoden.

Der reduzierte Druck mildert die tiefe Penetration von Flüssigkeiten, aber die Geschwindigkeit der Feuchtigkeitsentfernung ist gradueller. Dies ist ein notwendiges Opfer, um sicherzustellen, dass das Material nicht reißt oder agglomeriert, erfordert aber mehr Geduld als die Blasttrocknung.

Auswirkungen auf die Verteilung

Die Trocknungsmethode beeinflusst, wie die aktiven Materialien innerhalb des Trägers verteilt sind.

Das Vakuumtrocknen führt typischerweise zu einer Verteilung des aktiven Materials (oft als Eierschalen-Schichtdicke bezeichnet), die irgendwo zwischen der normalen Ofentrocknung und der Schnelltrocknung liegt. Sie müssen sicherstellen, dass dieses spezifische Verteilungsprofil mit Ihren Zielen für die elektrochemische Leistung übereinstimmt.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer TiOx@C-Vorläufer zu optimieren, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Priorisieren Sie das Vakuumtrocknen, um Pore kollaps zu verhindern und sicherzustellen, dass die chemischen Komponenten stabil im Kohlenstoffträger verbleiben.

- Wenn Ihr Hauptaugenmerk auf der Pulververarbeitbarkeit liegt: Verwenden Sie das Vakuumtrocknen, um ein loses, nicht agglomeriertes Pulver zu garantieren, das in nachfolgenden Schritten leicht zu handhaben ist.

Vakuumtrocknen ist nicht nur ein Trocknungsschritt, sondern eine Strategie zur Erhaltung der Struktur, die die Qualität Ihres endgültigen Verbundmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (70 °C) | Standard-Atmosphärische Trocknung |

|---|---|---|

| Pulverzustand | Lose und fließfähig | Harte Klumpen / Starke Agglomeration |

| Porenintegrität | Stabile Kohlenstoffträgerporen | Hohes Risiko eines strukturellen Kollapses |

| Temperatur | Niedrig (schützt chemische Komponenten) | Höher (Risiko thermischer Belastung) |

| Lösungsmittelentfernung | Effizient unter Unterdruck | Langsamer oder erfordert übermäßige Hitze |

| Materialqualität | Hohe strukturelle Treue | Potenzial für Oxidation/Zersetzung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzise thermische Verarbeitung ist die Grundlage für Hochleistungs-TiOx@C-Verbundwerkstoffe. KINTEK bietet branchenführende Laborlösungen, einschließlich Vakuumtrockenschränke, Muffel-, Rohr- und CVD-Systeme, die speziell dafür entwickelt wurden, empfindliche Porenstrukturen zu erhalten und Agglomeration zu verhindern.

Unterstützt durch F&E und Fertigung auf Expertenniveau ist unsere Ausrüstung vollständig anpassbar, um den einzigartigen Anforderungen Ihrer fortschrittlichen Materialsynthese gerecht zu werden. Kompromittieren Sie nicht die strukturelle Integrität – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperatur-Ofentechnologie den Arbeitsablauf und die Ergebnisse Ihres Labors optimieren kann.

Visuelle Anleitung

Referenzen

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum Vakuum und Argon bei der Pulsverfestigung verwenden? Schützen Sie Ihre Aluminium-Silizium-Legierungen vor Oxidation und Kontamination

- Warum werden Vakuumlichtbogenschmelzanlagen für TaC- und TiC-verstärkte Legierungen verwendet? Erzielung von Reinheit und thermischer Präzision

- Wie trägt ein Vakuumofen zur Raffination und Entgasung von Legierungsschmelzen bei? Verbesserung der Metallreinheit und -dichte

- Was sind die Vorteile der Verwendung von Graphitfilz in Vakuumöfen? Erzielen Sie überlegene thermische Effizienz & Stabilität

- Was sind die beiden Haupttypen von Vakuumbrennofen-Kühlanlagen? Wählen Sie das Beste für die Effizienz Ihres Labors

- Was ist die Bedeutung eines automatisierten Druckregelsystems in einer Vakuumkammer? Optimieren Sie das Plasma-Nitrieren

- Wie gewährleistet ein Vakuumofen eine qualitativ hochwertige Fertigung? Erzielen Sie überlegene Reinheit und Leistung für Ihre Materialien

- Was ist die typische Lebensdauer eines Vakuumofenkühlers? Verlängern Sie diese mit der richtigen Pflege auf über 15 Jahre