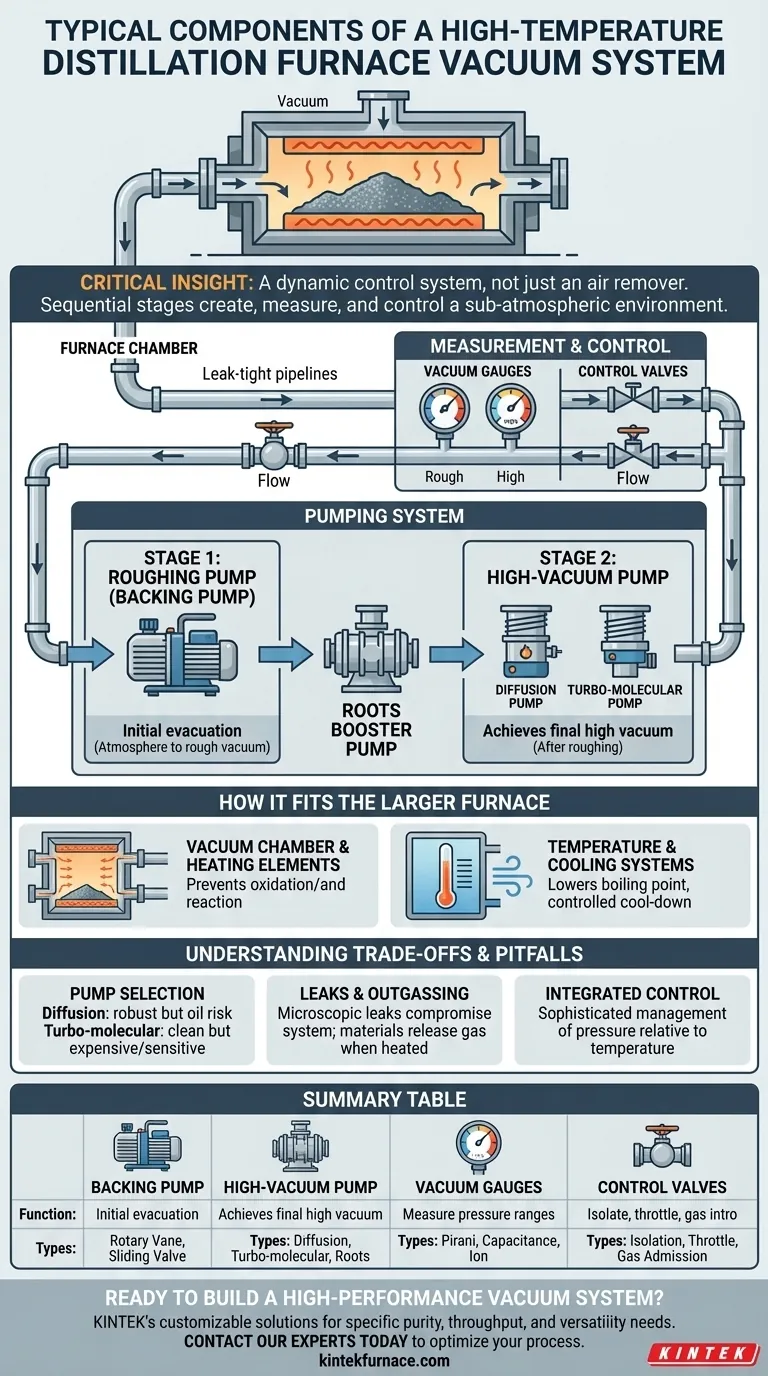

Im Kern ist ein komplettes Vakuumsystem für einen Hochtemperatur-Destillationsofen eine mehrstufige Baugruppe, die entwickelt wurde, um eine Umgebung unter atmosphärischem Druck zu erzeugen, zu messen und zu steuern. Die Hauptkomponenten sind eine Vakuumpumpenanlage, die fast immer sowohl eine Vorvakuumpumpe als auch eine Hochvakuum-Pumpe umfasst, Vakuummessgeräte zur Überwachung des Drucks und eine Reihe von Regelventilen zur Steuerung des Prozesses. Diese Elemente sind über leckagefreie Rohrleitungen mit der Ofenkammer selbst verbunden.

Die entscheidende Erkenntnis ist, dass ein Vakuum-Ofensystem nicht nur Luft absaugt; es ist ein dynamisches Kontrollsystem. Jede Komponente spielt eine sequentielle Rolle, indem sie zuerst ein Grobvakuum und dann ein Hochvakuum erzeugt, was eine präzise Steuerung der für die Hochtemperaturdestillation unerlässlichen Niederdruckumgebung ermöglicht.

Die Anatomie eines Vakuum-Ofensystems

Die Hauptfunktion eines Vakuumsystems besteht darin, die Ofenkammer in Stufen zu evakuieren. Es muss zuerst den Großteil der Luft entfernen und dann weiterhin Rest- und freigesetzte Gase abpumpen, um die für die Destillation erforderlichen extrem niedrigen Drücke zu erreichen und aufrechtzuerhalten.

Das Pumpensystem: Der Motor des Vakuums

Das Herzstück jedes Vakuumsystems ist seine Pumpenanlage, die typischerweise in einem zweistufigen Prozess arbeitet, um den Zieldruck effizient zu erreichen.

- Die Vorvakuumpumpe (Grobsaugpumpe): Dies ist die Arbeitspumpe, die die anfängliche "schwere Arbeit" leistet. Sie entfernt den Großteil der Luft aus der Ofenkammer und reduziert den Druck von atmosphärischem Druck auf ein Grobvakuum-Niveau. Gängige Typen sind Rotationsschieberpumpen und Gleitventilpumpen.

- Die Hochvakuum-Pumpe: Diese Pumpe kann bei atmosphärischem Druck nicht arbeiten und wird erst aktiv, nachdem die Vorvakuumpumpe ihre Arbeit getan hat. Sie reduziert den Druck von einem Grobvakuum auf das endgültige Hochvakuum-Niveau, das für den Prozess benötigt wird. Gängige Typen sind Roots-Pumpen (oft als Booster verwendet), Diffusionspumpen oder Turbo-Molekularpumpen.

Messung und Steuerung: Das Gehirn des Betriebs

Das Erzeugen eines Vakuums ist nutzlos, ohne es messen und steuern zu können. Diese Komponenten stellen sicher, dass der Prozess präzise, wiederholbar und sicher ist.

- Vakuummessgeräte: Dies sind die Sensoren, die eine kontinuierliche Echtzeitmessung des Drucks in der Ofenkammer liefern. Unterschiedliche Arten von Messgeräten werden verwendet, um verschiedene Vakuum-Bereiche, von Grob- bis Hochvakuum, genau zu messen.

- Regelventile: Diese Komponenten fungieren als Ventile in der Vakuum-Verrohrung. Sie werden verwendet, um die Ofenkammer von den Pumpen zu isolieren, die Pumpgeschwindigkeit zu drosseln oder die kontrollierte Einleitung von Inertgasen zu ermöglichen.

Wie das Vakuumsystem in den größeren Ofen passt

Das Vakuumsystem ist ein kritisches Subsystem, das die ordnungsgemäße Funktion der gesamten Ofenanordnung ermöglicht. Es arbeitet im direkten Zusammenspiel mit den Heiz-, Steuerungs- und Kühlsystemen.

Die Vakuumkammer und Heizelemente

Die Vakuumkammer (oder der Ofenkörper) ist das abgedichtete Gefäß, in dem die Destillation stattfindet. Das darin erzeugte Vakuum ist aus zwei Gründen unerlässlich: Es verhindert, dass die Hochtemperatur-Heizelemente (wie Graphit) oxidieren und ausbrennen, und es verhindert, dass das verarbeitete Material mit Luft reagiert.

Temperatur- und Kühlsysteme

Das Temperaturregelsystem, das typischerweise Thermoelemente und Regler verwendet, arbeitet zusammen mit dem Vakuumsystem. Durch die Senkung des Drucks senkt das Vakuumsystem den Siedepunkt von Materialien, was eine Destillation bei besser handhabbaren Temperaturen ermöglicht. Ebenso arbeitet das Kühlsystem oft unter Vakuum oder einer kontrollierten Inertgasatmosphäre, um während der Abkühlphase spezifische Materialeigenschaften zu erzielen.

Verständnis der Kompromisse und Fallstricke

Die Entwicklung und der Betrieb eines Vakuumsystems beinhalten die Abwägung von Leistung, Kosten und Komplexität. Missverständnisse dieser Kompromisse können zu fehlgeschlagenen Prozessen führen.

Die Pumpenauswahl ist entscheidend

Die Wahl der Hochvakuum-Pumpe hat erhebliche Auswirkungen. Eine Diffusionspumpe ist robust und kostengünstig, verwendet aber Öl, was ein geringes Risiko der Kontamination der Ofenkammer birgt (bekannt als "Backstreaming"). Eine ölfreie Turbo-Molekularpumpe bietet ein saubereres Vakuum, ist aber teurer und empfindlicher gegenüber mechanischen Stößen.

Der ständige Kampf: Lecks und Ausgasung

Ein Vakuumsystem ist nur so gut wie seine Dichtungen. Selbst ein mikroskopisch kleines Leck kann verhindern, dass das System seinen Ziel-Druck erreicht, und den gesamten Destillationsprozess beeinträchtigen. Darüber hinaus geben Materialien im Ofen (einschließlich des zu verarbeitenden Materials) beim Erhitzen unter Vakuum eingeschlossene Gase und Feuchtigkeit ab, ein Phänomen, das als Ausgasung bezeichnet wird. Das Vakuumsystem muss leistungsfähig genug sein, um sowohl Lecks als auch Ausgasungen zu überwinden, um den gewünschten Druck aufrechtzuerhalten.

Die Komplexität der integrierten Steuerung

Eine erfolgreiche Destillation erfordert ein ausgeklügeltes Steuerungssystem, das das Zusammenspiel zwischen Temperaturrampen und Vakuumpegeln steuert. Es ist keine einfache "Ein/Aus"-Operation; es ist eine sorgfältig orchestrierte Sequenz, bei der der Druck relativ zur Temperatur präzise gesteuert werden muss, um das gewünschte Ergebnis zu erzielen.

Anwendung auf Ihr Projekt

Ihre Wahl der Komponenten sollte direkt von den spezifischen Anforderungen Ihres Destillationsprozesses abhängen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt: Priorisieren Sie eine ölfreie Hochvakuum-Pumpe (wie eine Turbo-Molekularpumpe), um jedes Risiko einer Kohlenwasserstoffkontamination auszuschließen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Eine große Vorvakuumpumpe, gepaart mit einer Roots-Booster-Pumpe, ermöglicht sehr schnelle Evakuierungszeiten für industrielle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt liegt: Investieren Sie in ein fortschrittliches Steuerungssystem mit hochpräzisen Messgeräten und automatisierten Ventilen, um eine breite Palette von Materialien und Destillationsprofilen zu bewältigen.

Durch das Verständnis, wie diese Kernkomponenten funktionieren und interagieren, können Sie sicherstellen, dass Ihr Vakuumsystem die präzise Umgebungssteuerung bietet, die für eine erfolgreiche Materialumwandlung erforderlich ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsseltypen |

|---|---|---|

| Vorvakuumpumpe | Anfängliche Evakuierung von Atmosphäre zu Grobvakuum | Rotationsschieber, Gleitventil |

| Hochvakuum-Pumpe | Erreicht das endgültige Hochvakuum für den Prozess | Diffusion, Turbo-Molekular, Roots-Booster |

| Vakuummessgeräte | Messen den Druck über verschiedene Vakuum-Bereiche | Pirani, Kapazitätsmanometer, Ionisationsmanometer |

| Regelventile | Isolieren, drosseln den Fluss und steuern die Gaszufuhr | Isolationsventile, Drosselventile, Gaszufuhrventile |

Sind Sie bereit, ein Hochleistungs-Vakuumsystem für Ihren Hochtemperatur-Destillationsprozess zu bauen? KINTEKs fortschrittliche Hochtemperaturöfen, einschließlich unserer anpassbaren Vakuum- & Atmosphäre-Modelle, sind auf Präzision ausgelegt. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Inhouse-Fertigung bieten wir robuste Lösungen mit integrierten Vakuumsystemen, die auf Ihre spezifischen Anforderungen an Reinheit, Durchsatz und Vielseitigkeit zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Materialumwandlungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung