In der Luft- und Raumfahrtindustrie sind Vakuumöfen die unverzichtbare Technologie zur Wärmebehandlung von Hochleistungsmaterialien wie Titan und Nickelbasis-Superlegierungen. Diese Prozesse schaffen die missionskritischen Komponenten für Flugzeugtriebwerke, Fahrwerke und Flugzeugzellen und stellen sicher, dass sie die für den Flug erforderliche extreme Festigkeit, Hitzebeständigkeit und strukturelle Integrität besitzen.

Die größte Herausforderung in der Luft- und Raumfahrtfertigung besteht nicht nur darin, Metall zu formen, sondern seine innere Struktur zu perfektionieren. Vakuumöfen bieten die einzige Umgebung, die rein genug ist, um atmosphärische Verunreinigungen zu eliminieren, sodass Ingenieure die Materialeigenschaften präzise steuern können, um nicht verhandelbare Sicherheits- und Leistungsstandards zu erfüllen.

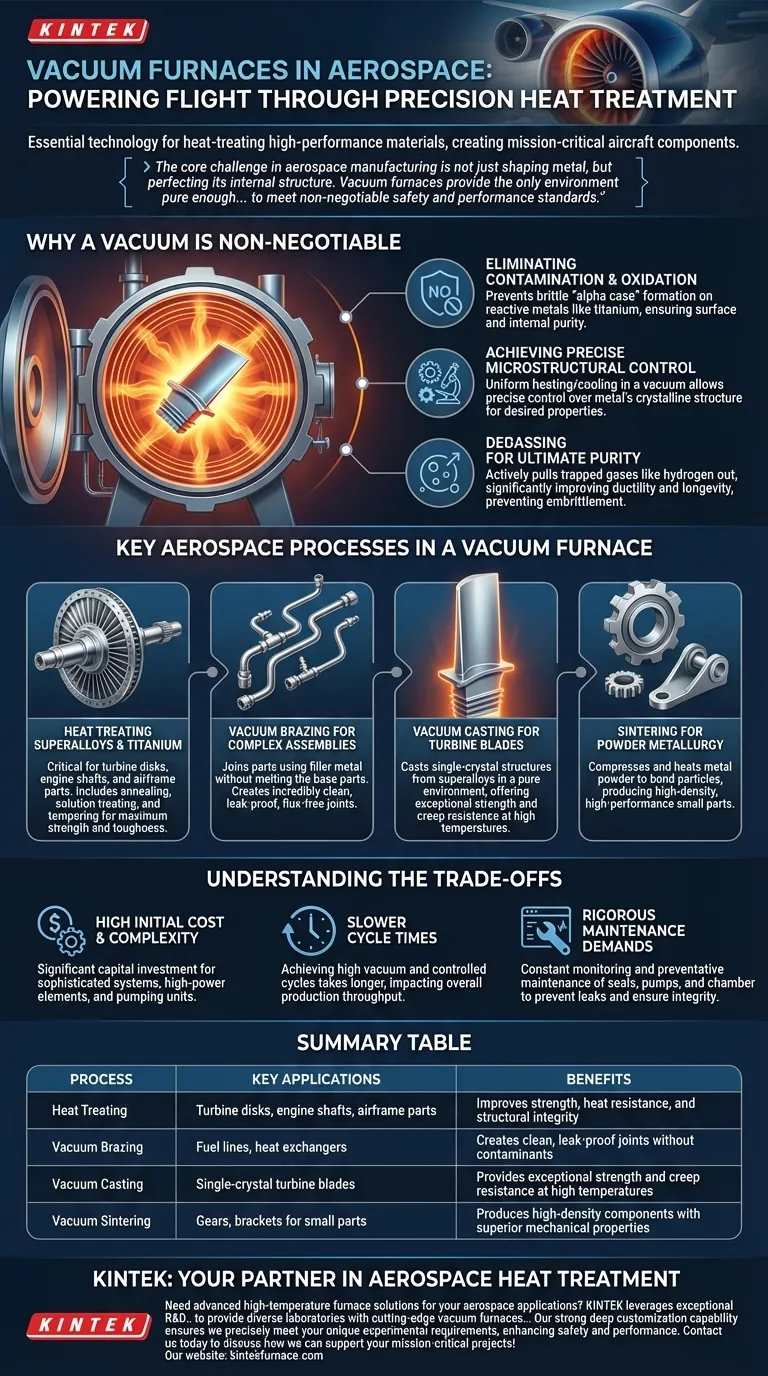

Warum ein Vakuum unverzichtbar ist

Der Hauptzweck eines Vakuumofens ist nicht die Hitze, sondern die Abwesenheit von Luft. Durch das Entfernen von Gasen wie Sauerstoff und Stickstoff erhalten Ingenieure während der Wärmebehandlung die absolute Kontrolle über die Chemie des Materials.

Eliminierung von Kontamination und Oxidation

Beim Erhitzen an der Luft bilden reaktive Metalle wie Titan eine spröde, oxidierte Außenschicht, die als „Alpha-Schicht“ bekannt ist. Diese Schicht beeinträchtigt die Festigkeit und Lebensdauer des Bauteils.

Eine Vakuumumgebung verhindert Oxidation und andere unerwünschte chemische Reaktionen und stellt sicher, dass die Oberfläche und die innere Struktur des Materials rein bleiben und genau wie konstruiert funktionieren.

Präzise mikrostrukturelle Kontrolle erreichen

Wärmebehandlungsprozesse wie Glühen und Härten wirken, indem sie die kristalline Struktur (Mikrostruktur) des Metalls verändern.

Die gleichmäßigen Heiz- und Kühlzyklen, die nur im Vakuum erreichbar sind, ermöglichen eine außerordentlich präzise Kontrolle über diese Struktur. So kann eine einzelne Legierung entweder weich und formbar zum Formen oder unglaublich hart und stark für ihre endgültige Anwendung gemacht werden.

Entgasung für ultimative Reinheit

Metalle können gelöste Gase wie Wasserstoff enthalten, die zu einer gefährlichen Rissbildung führen können, die als Wasserstoffversprödung bekannt ist.

Das Vakuum zieht diese eingeschlossenen Gase während des Heizzyklus aktiv aus dem Metall, ein Prozess, der als Entgasung bekannt ist. Dies verbessert die Duktilität und Langlebigkeit des Materials erheblich.

Schlüsselprozesse in der Luft- und Raumfahrt im Vakuumofen

Verschiedene Komponenten und Materialien erfordern spezifische Vakuumofenprozesse, um ihren endgültigen, perfekten Zustand zu erreichen.

Wärmebehandlung von Superlegierungen und Titan

Dies ist die häufigste Anwendung. Kritische Komponenten wie Turbinenscheiben, Triebwerkswellen und strukturelle Flugzeugzellenteile werden aus Nickelbasis-Superlegierungen und Titanlegierungen hergestellt.

Zu den Prozessen gehören Glühen zur Spannungsreduzierung nach dem Schmieden, Lösungsglühen und Auslagern zur Erzielung maximaler Festigkeit sowie Anlassen zur Erhöhung der Zähigkeit.

Vakuumlöten für komplexe Baugruppen

Das Löten verwendet ein Füllmetall, um zwei Teile zu verbinden, ohne die Teile selbst zu schmelzen. Im Vakuum ist dieser Prozess unglaublich sauber und stark.

Vakuumlöten wird verwendet, um komplexe Baugruppen wie Kraftstoffleitungen oder Wärmetauscher herzustellen. Die resultierenden Verbindungen sind leckdicht und frei von Flussmittelverunreinigungen, die Korrosion verursachen könnten.

Vakuumgießen für Turbinenschaufeln

Moderne Strahlturbinenblätter müssen Temperaturen standhalten, die heißer sind als ihr eigener Schmelzpunkt. Dies wird erreicht, indem sie als Einkristall aus einer Superlegierung gegossen werden.

Vakuumgießöfen bieten die streng kontrollierte, reine Umgebung, die zum Züchten dieser Einkristallstrukturen erforderlich ist, die eine außergewöhnliche Festigkeit und Kriechfestigkeit bei hohen Temperaturen aufweisen.

Sintern für die Pulvermetallurgie

Einige kleine, komplexe Teile werden durch Pressen von Metallpulver in eine gewünschte Form und anschließendes Erhitzen in einem Ofen hergestellt, um die Partikel miteinander zu verbinden, ein Prozess, der als Sintern bezeichnet wird.

Vakuumsinterung erzeugt Teile mit höherer Dichte und überlegenen mechanischen Eigenschaften im Vergleich zur atmosphärischen Sinterung, was sie ideal für Hochleistungszahnräder und -halterungen macht.

Die Kompromisse verstehen

Obwohl unverzichtbar, bringt die Vakuumofentechnologie inhärente Komplexitäten und Kosten mit sich, die verwaltet werden müssen.

Hohe Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die Vakuumkammern, Hochleistungsheizelemente und komplexe Pumpsysteme umfassen. Ihre Anschaffung und Installation stellen eine erhebliche Kapitalinvestition dar.

Längere Zykluszeiten

Das Erreichen eines hohen Vakuums ist ein zeitaufwändiger Prozess. Das Evakuieren der Kammer, das Durchführen des Heizzyklus und die kontrollierte Abkühlung dauert deutlich länger als vergleichbare atmosphärische Ofenzyklen, was den Durchsatz beeinträchtigt.

Strenge Wartungsanforderungen

Die Integrität des Vakuums ist von größter Bedeutung. Dichtungen, Pumpen, Sensoren und die Kammer selbst erfordern eine ständige Überwachung und vorbeugende Wartung, um Lecks zu verhindern, die eine gesamte Charge teurer Komponenten beeinträchtigen könnten.

Den Prozess auf das Ziel abstimmen

Die Wahl des richtigen Vakuumprozesses hängt ausschließlich von der endgültigen Anwendung der Komponente und den erforderlichen Leistungsmerkmalen ab.

- Wenn Ihr Hauptaugenmerk auf der Motorleistung und -effizienz liegt: Vakuumgießen von Einkristall-Turbinenschaufeln und die Wärmebehandlung von Nickel-Superlegierungen sind die kritischsten Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Flugzeugzellenintegrität und der Ermüdungslebensdauer liegt: Großformatige Vakuumöfen zum Glühen und Spannungsarmglühen massiver Titanstrukturteile sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner, komplexer oder hochpräziser Teile liegt: Vakuumlöten und Metallsintern bieten überlegene Verbindungsqualität und endformnahe Bauteilfertigung, wodurch Abfall reduziert wird.

Letztendlich ist der Einsatz von Vakuumöfen in der Luft- und Raumfahrt eine direkte Investition in die Sicherheit, Zuverlässigkeit und Leistung, die die moderne Luftfahrt ausmachen.

Zusammenfassungstabelle:

| Prozess | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Wärmebehandlung | Turbinenscheiben, Triebwerkswellen, Flugzeugzellenteile | Verbessert Festigkeit, Hitzebeständigkeit und strukturelle Integrität |

| Vakuumlöten | Kraftstoffleitungen, Wärmetauscher | Erzeugt saubere, leckdichte Verbindungen ohne Verunreinigungen |

| Vakuumgießen | Einkristall-Turbinenschaufeln | Bietet außergewöhnliche Festigkeit und Kriechfestigkeit bei hohen Temperaturen |

| Vakuumsinterung | Zahnräder, Halterungen für Kleinteile | Erzeugt hochdichte Komponenten mit überlegenen mechanischen Eigenschaften |

Benötigen Sie fortschrittliche Hochtemperatur-Ofenlösungen für Ihre Anwendungen in der Luft- und Raumfahrt? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um verschiedene Labore mit hochmodernen Vakuumöfen zu beliefern, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Sicherheit und Leistung verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre missionskritischen Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität