Ein Hochvakuumofen gewährleistet die Reinheit durch einen zweifachen Mechanismus der aktiven Extraktion und der strengen atmosphärischen Isolierung. Durch die Aufrechterhaltung einer kontrollierten Niederdruckumgebung entfernt der Ofen aktiv gasförmige Nebenprodukte, die während der Binderzersetzung freigesetzt werden, und schirmt gleichzeitig reaktive Titan- und Niob-Atome vor externen Verunreinigungen wie Sauerstoff und Stickstoff ab.

Die Vakuumumgebung wirkt sowohl als Schild als auch als Besen: Sie verhindert die Umgebungsoxidation und fegt aktiv organische Verunreinigungen weg, um sicherzustellen, dass die Diffusion von Metallatomen in einem makellosen Zustand erfolgt.

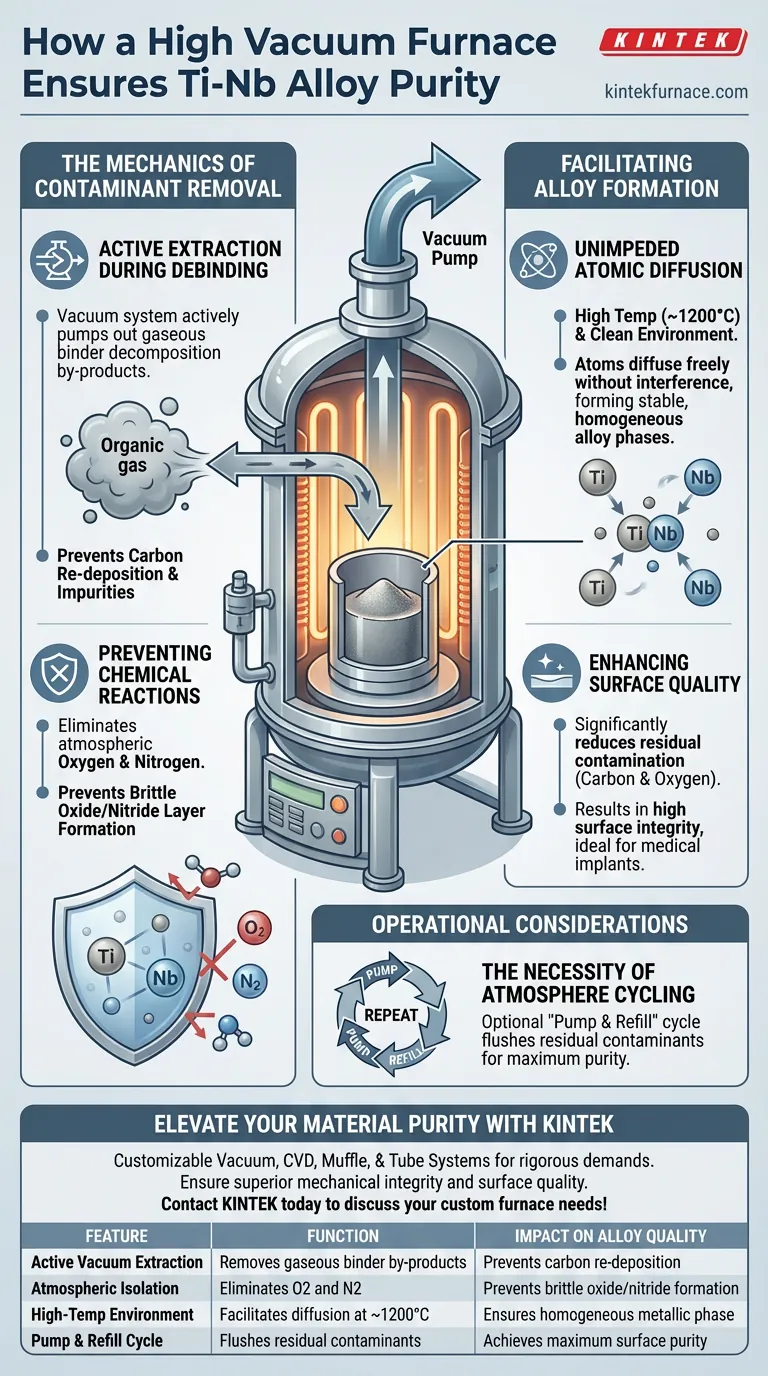

Die Mechanik der Verunreinigungsentfernung

Aktive Extraktion während des Entbinderns

Während der anfänglichen Heizphasen beginnen die organischen Binder, die zur Formgebung der Legierung verwendet werden, sich zu zersetzen.

Das Vakuumsystem ist hier unerlässlich. Es hält nicht nur eine statische Umgebung aufrecht, sondern saugt aktiv die gasförmigen Nebenprodukte dieser Zersetzung ab.

Ohne diese aktive Extraktion würden diese Gase um das Metall herum verweilen und Kohlenstoff oder andere Verunreinigungen auf die Oberfläche der Legierung zurückführen.

Verhinderung chemischer Reaktionen

Titan ist hochreaktiv und besonders anfällig für Oxidation und Nitridierung bei Erwärmung.

Eine Hochvakuumumgebung eliminiert die Anwesenheit von atmosphärischem Sauerstoff und Stickstoff.

Diese Isolierung verhindert die Bildung spröder Oxid- oder Nitrid-Schichten, die die mechanische Integrität der fertigen Legierung beeinträchtigen würden.

Erleichterung der Legierungsbildung

Ungehinderte atomare Diffusion

Um eine echte Ti-Nb-Legierung zu bilden, müssen Titan- und Niob-Atome diffundieren.

Dieser Prozess erfordert typischerweise Temperaturen um 1200 Grad Celsius.

Das Vakuum stellt sicher, dass dies ohne Störungen geschieht. Durch die Entfernung physikalischer Barrieren (wie Oxid-Schichten) und gasförmiger Verunreinigungen können die Atome frei diffundieren, um stabile, homogene Legierungsphasen zu bilden.

Verbesserung der Oberflächenqualität

Für Anwendungen, die ultrareine Oberflächen erfordern, wie z. B. medizinische Implantate, ist das Vakuumsintern überlegen.

Es reduziert die Restkontamination durch Kohlenstoff und Sauerstoff erheblich.

Dies führt zu einem Endprodukt mit hoher Oberflächenintegrität, frei von Einschlüssen, die bei atmosphärisch gesinterten Teilen häufig auftreten.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit von Atmosphärenzyklen

Das Erreichen maximaler Reinheit erfordert oft mehr als nur ein einfaches "Abpumpen".

Zusätzliche Protokolle schlagen einen "Pump- und Nachfüllzyklus" vor. Dies beinhaltet das Vorpumpen eines Vakuums, das Einleiten einer reinen Atmosphäre und die Wiederholung des Zyklus.

Während diese Technik die Reinheit durch Ausspülen von Restverunreinigungen erheblich erhöht, erhöht sie die Zeit und Komplexität des gesamten Verarbeitungszyklus. Das Ignorieren dieses Schritts bei experimentellen oder risikoreichen Chargen kann zu inkonsistenten Ergebnissen führen.

Die richtige Wahl für Materialintegrität treffen

Um die Qualität Ihrer Ti-Nb-Legierungen zu maximieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Versprödung liegt: Priorisieren Sie ein hohes Vakuumniveau, um Oxidation und Nitridierung strikt zu verhindern, die die Hauptursachen für die Bildung spröder Phasen in Titan sind.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Implementieren Sie einen "Pump- und Nachfüll"-Vorverarbeitungszyklus, um die Ofenkammer vor Beginn der Erwärmung von Restkontaminationen der Atmosphäre zu spülen.

Echte Materialreinheit hängt nicht nur von der erreichten Temperatur ab, sondern auch von der Sauberkeit der Umgebung, in der diese Temperatur angewendet wird.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ti-Nb-Verarbeitung | Auswirkung auf die Legierungsqualität |

|---|---|---|

| Aktive Vakuumextraktion | Entfernt gasförmige Binder-Nebenprodukte | Verhindert Rückablagerung von Kohlenstoff und Oberflächenkontamination |

| Atmosphärische Isolierung | Eliminiert Sauerstoff und Stickstoff | Verhindert die Bildung spröder Oxid-/Nitrid-Schichten |

| Hochtemperaturumgebung | Ermöglicht Diffusion bei ca. 1200°C | Gewährleistet eine stabile, homogene metallische Phase |

| Pump- & Nachfüllzyklus | Spült Restkontaminationen aus | Erzielt maximale Oberflächenreinheit für medizinische/luftfahrttechnische Anwendungen |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Kohlenstoff-Einschlüsse Ihre Hochleistungs-Ti-Nb-Legierungen beeinträchtigen. KINTEK bietet branchenführende Vakuumlösungen, die speziell für die anspruchsvollen Anforderungen des thermischen Entbinderns und Sinterns entwickelt wurden.

Unterstützt durch F&E-Experten und Präzisionsfertigung sind unsere Vakuum-, CVD-, Muffel- und Rohrsysteme vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen. Ob Sie medizinische Implantate oder Komponenten für die Luft- und Raumfahrt herstellen, wir stellen sicher, dass Ihre Materialien eine überlegene mechanische Integrität und Oberflächenqualität erzielen.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Diego Michael Cornelius dos Santos, Natália de Freitas Daudt. Powder Metallurgical Manufacturing of Ti-Nb alloys Using Coarse Nb Powders. DOI: 10.1590/1980-5373-mr-2023-0478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen? Sicherstellung von Reinheit und Reinheit

- Welche kritischen Prozessumgebungen bietet ein Vakuumglühofen? Optimierung der Wärmebehandlung von Sm2Fe17Cx-Legierungen

- Wie werden Vakuumöfen nach Temperatur klassifiziert? Finden Sie den richtigen Ofen für Ihre Wärmebehandlungsanforderungen

- Was ist die regulatorische Funktion eines Vakuumtrockenschranks? Beherrschung der Katalysatorpräparation und Verteilungssteuerung

- Welche Rolle spielt eine Vakuumatmosphäre beim Sn-Ag-Co TLP-Löten? Optimierung der Bindungsreinheit und Gelenkfestigkeit

- Was ist der zentrale technische Mechanismus des Niedrigsauerstoff-Lötens? Beherrschen Sie die Oxidzersetzung für perfekte Verbindungen

- Welche Rolle spielt ein Vakuumofen oder eine Vakuumkammer bei der Herstellung von geordnetem porösem Magnesiumoxid mittels Nanocasting-Methode? Sicherstellung einer hochgetreuen Materialreplikation

- Warum wird ein industrieller Hochtemperatur-Sinterofen für die Herstellung von mehrkanaligen Keramikmembranträgern benötigt? Schlüsselrollen bei der Materialumwandlung