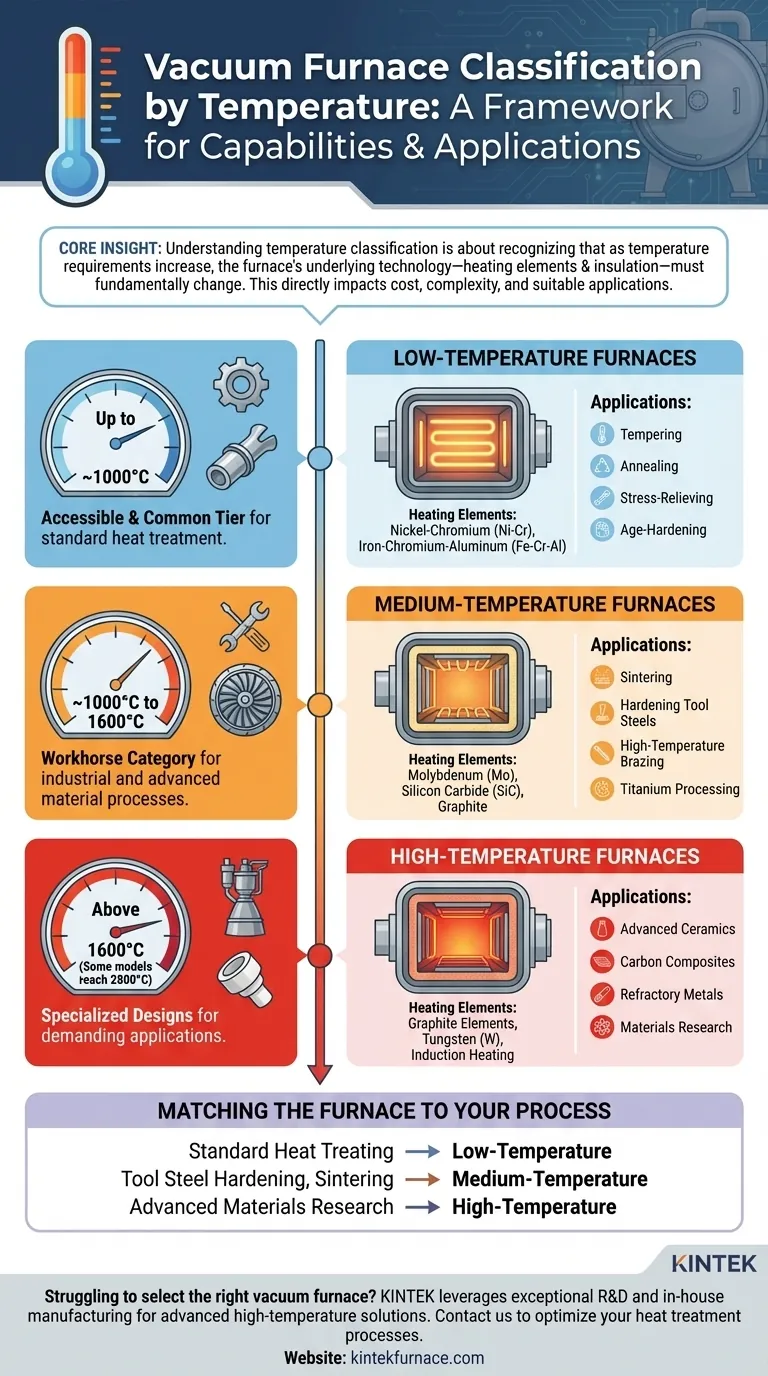

Im Grunde genommen bietet die Klassifizierung von Vakuumöfen nach Temperatur einen Rahmen zum Verständnis ihrer Fähigkeiten und beabsichtigten Anwendungen. Öfen werden grob in drei Hauptkategorien eingeteilt: Niedertemperaturöfen (bis ca. 1000°C), Mitteltemperaturöfen (bis 1600°C) und Hochtemperaturöfen (oft über 2000°C), wobei einige Spezialmodelle 2800°C erreichen. Diese Bereiche sind nicht willkürlich; sie werden durch die grundlegenden Materialien bestimmt, die für Heizelemente und Isolierung verwendet werden.

Beim Verständnis der Temperaturklassifizierung geht es weniger darum, sich spezifische Zahlen zu merken, als vielmehr darum zu erkennen, dass sich mit steigenden Temperaturanforderungen die zugrunde liegende Technologie des Ofens – von den Heizelementen bis zur Isolierung – grundlegend ändern muss. Dies wirkt sich direkt auf die Kosten, die Komplexität und die geeigneten Anwendungen aus.

Die primären Temperaturklassifizierungen

Die gebräuchlichste Methode zur Kategorisierung von Vakuumöfen ist ihre maximal erreichbare Betriebstemperatur. Dies korreliert direkt mit den Arten von Materialien und Prozessen, die der Ofen handhaben kann.

Niedertemperaturöfen (bis ca. 1000°C)

Diese Öfen sind für Prozesse konzipiert, die keine extreme Hitze erfordern. Sie stellen die am leichtesten zugängliche und häufigste Stufe der Vakuumwärmebehandlung dar.

Die Heizelemente bestehen typischerweise aus Legierungen wie Nickel-Chrom (Ni-Cr) oder Eisen-Chrom-Aluminium (Fe-Cr-Al), die in diesem Temperaturbereich eine zuverlässige Leistung und Langlebigkeit bieten.

Zu den üblichen Anwendungen gehören Anlassen, Glühen, Spannungsarmglühen und Alterungshärten verschiedener Stähle und Nichteisenlegierungen.

Mitteltemperaturöfen (~1000°C bis 1600°C)

Dieser Bereich ist ein Arbeitspferd für viele industrielle und fortschrittliche Materialprozesse und erfordert eine robustere Konstruktion und Materialien als Modelle für niedrige Temperaturen.

Die Heizelemente müssen auf Materialien wie Molybdän (Mo), Siliziumkarbid (SiC) oder Graphit aufgerüstet werden. Auch die Isolierung wird wichtiger und besteht oft aus Verbundkohlenstoff- oder Keramikfilzen.

Diese Öfen sind unerlässlich für Sintern, Härten von Werkzeugstählen, Hochtemperatur-Löten und die Verarbeitung von Titanlegierungen. Einige Quellen können diesen Bereich weiter unterteilen und auf 1200°C- oder 1400°C-Modelle für spezifische Prozesse verweisen.

Hochtemperaturöfen (über 1600°C)

Der Betrieb bei diesen extremen Temperaturen erfordert hochspezialisierte Konstruktionen und Materialien, die in der Lage sind, intensiven thermischen Belastungen im Vakuum standzuhalten.

Die Erwärmung wird typischerweise durch hochreine Graphitelemente, Wolfram (W) oder durch berührungslose Induktionsheizverfahren erreicht. Die Isolierung besteht fast ausschließlich aus Graphitfilz.

Diese Öfen werden für die anspruchsvollsten Anwendungen eingesetzt, wie die Verarbeitung von Hochleistungskeramiken, Kohlenstoffverbundwerkstoffen, hochschmelzenden Metallen und die Durchführung fortschrittlicher Materialforschung. Modelle können Temperaturen von 2400°C oder sogar 2800°C erreichen.

Verständnis der technischen Kompromisse

Die Temperaturbewertung eines Ofens ist nicht nur eine Einstellung; sie spiegelt seine grundlegenden technischen und materialwissenschaftlichen Grenzen wider. Die Auswahl des richtigen Ofens beinhaltet das Verständnis dieser eingebauten Kompromisse.

Heizelemente bestimmen die Grenze

Sie können einen Niedertemperaturofen nicht einfach auf eine hohe Temperatur einstellen. Die Heizelemente und die Isolierung definieren die Betriebsobergrenze.

Ein für 800°C ausgelegtes Eisen-Chrom-Element würde sich schnell zersetzen und ausfallen, wenn es auf 1600°C erhitzt wird. Ebenso sind die Materialien, die in einem Hochtemperatur-Graphitofen verwendet werden, für Niedertemperaturprozesse oft überdimensioniert und weniger effizient.

Anwendungsspezifische Benennung

Obwohl das Schema der niedrigen, mittleren und hohen Temperaturen ein nützlicher Leitfaden ist, klassifizieren Hersteller Öfen oft nach ihrer spezifischen Funktion, die eine implizite Temperaturbereich hat.

Zum Beispiel ist ein „Vakuumlöt-Ofen“ typischerweise eine Mitteltemperatur-Einheit, während ein „Vakuum-Sinterofen“ je nach dem zu sinternden Material mittlere oder hohe Temperaturen haben kann.

Temperatur ist nur ein Teil der Gleichung

Eine vollständige Klassifizierung berücksichtigt auch andere kritische Parameter. Öfen werden auch nach ihrem Vakuumgrad (z. B. Hochvakuum vs. Ultrahochvakuum) und ihrer Abschreckmethode (z. B. Gasabschreckung vs. Öl-Abschreckung) kategorisiert.

Diese Faktoren bestimmen zusammen mit der Temperatur die Eignung des Ofens für ein bestimmtes Material und das gewünschte Ergebnis.

Den Ofen auf Ihren Prozess abstimmen

Die Auswahl des richtigen Ofens ist eine kritische Entscheidung, die die Prozessqualität, die Betriebskosten und die Langlebigkeit der Ausrüstung beeinflusst. Ihre Hauptanwendung sollte der entscheidende Faktor sein.

- Wenn Ihr Hauptaugenmerk auf der Standardwärmebehandlung liegt (Anlassen, Glühen, Spannungsarmglühen): Ein Niedertemperaturofen (bis 1000°C) ist die kostengünstigste und geeignetste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Härten von Werkzeugstählen, dem Sintern oder dem Löten von Legierungen liegt: Ein Mitteltemperaturofen (~1600°C) bietet die notwendige Kapazität und ist ein vielseitiger Standard für viele Branchen.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Materialien oder der Verarbeitung von Keramiken und hochschmelzenden Metallen liegt: Ein Hochtemperatur-Ofen (über 1600°C) mit Graphit- oder Wolfram-Elementen ist die einzige Option, die diese Anforderungen erfüllen kann.

Indem Sie verstehen, dass Temperaturbereiche direkt an Materialwissenschaft und Technik gebunden sind, können Sie eine fundiertere technische und finanzielle Entscheidung für Ihr spezifisches Ziel treffen.

Zusammenfassungstabelle:

| Temperaturbereich | Wichtigste Heizelemente | Häufige Anwendungen |

|---|---|---|

| Bis ca. 1000°C | Nickel-Chrom (Ni-Cr), Eisen-Chrom-Aluminium (Fe-Cr-Al) | Anlassen, Glühen, Spannungsarmglühen, Alterungshärten |

| ~1000°C bis 1600°C | Molybdän (Mo), Siliziumkarbid (SiC), Graphit | Sintern, Härten von Werkzeugstählen, Hochtemperatur-Löten, Titanverarbeitung |

| Über 1600°C | Graphit, Wolfram (W), Induktionserwärmung | Hochleistungskeramiken, Kohlenstoffverbundwerkstoffe, hochschmelzende Metalle, Materialforschung |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Vakuumofens für Ihre spezifischen Temperatur- und Anwendungsanforderungen? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur präzisen Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision