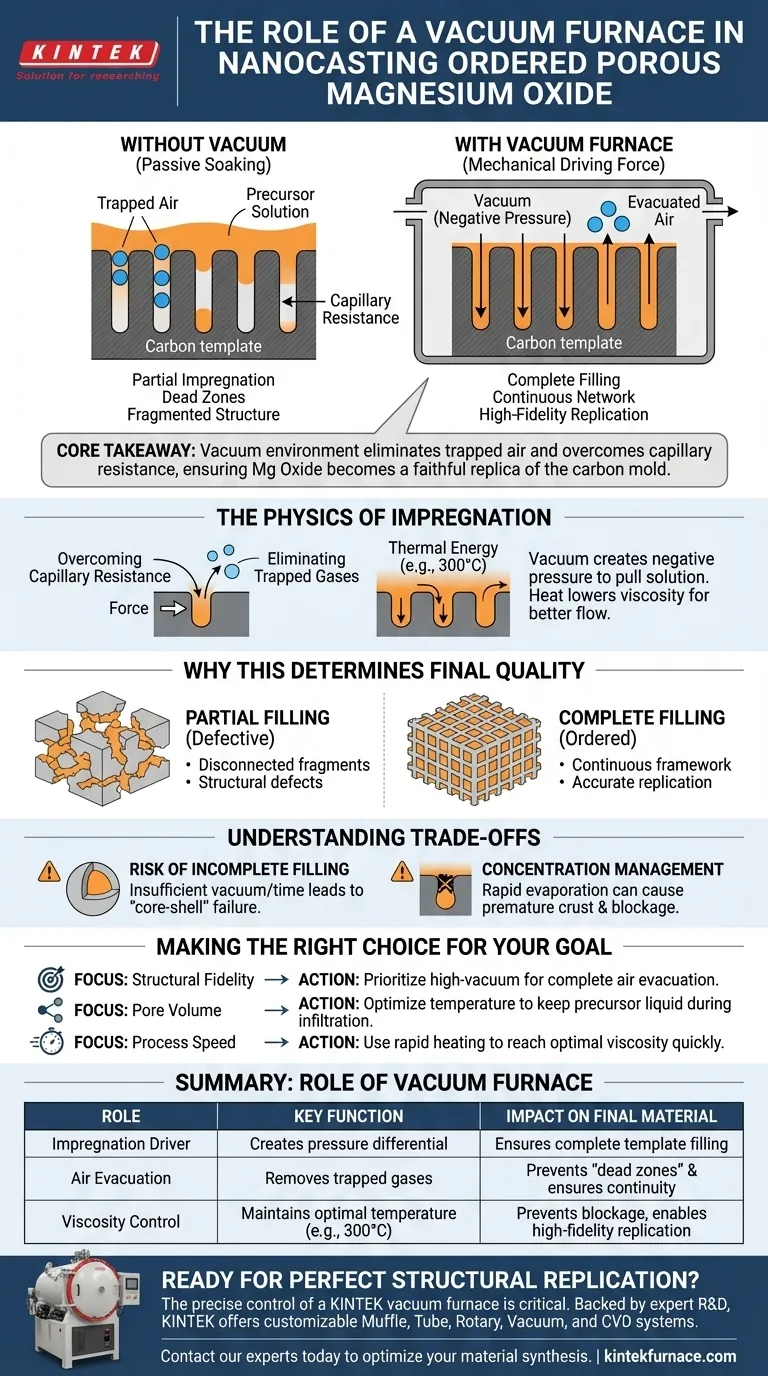

Die Hauptfunktion eines Vakuumofens oder einer Vakuumkammer beim Nanocasting von Magnesiumoxid besteht darin, während der Imprägnierungsphase als mechanische Antriebskraft zu wirken. Durch die Schaffung eines Druckunterschieds wird die Magnesiumnitrat-Vorläuferlösung gezwungen, in die mikroskopischen Hohlräume der Kohlenstoff-Vorlage einzudringen, eine Aufgabe, die durch passives Einweichen nicht effektiv bewältigt werden kann.

Kernbotschaft Das Erreichen einer hochgeordneten Struktur hängt vollständig davon ab, wie gut der Vorläufer die Vorlage füllt. Die Vakuumumgebung eliminiert eingeschlossene Luft und überwindet den Kapillarwiderstand, wodurch sichergestellt wird, dass das Magnesiumoxid eine getreue strukturelle Nachbildung der Kohlenstoffform wird.

Die Physik der Vakuumimprägnierung

Überwindung des Kapillarwiderstands

Beim Nanocasting enthält die Kohlenstoff-Vorlage Poren mit einem Durchmesser von nur wenigen Nanometern. In dieser Größenordnung ist der Kapillarwiderstand eine erhebliche Barriere.

Ohne äußere Kraft verhindert die Oberflächenspannung, dass die flüssige Vorläuferlösung in diese winzigen Räume eindringt. Das Vakuum erzeugt eine Unterdruckumgebung, die die Lösung physikalisch in die tiefe innere Struktur des Kohlenstoffs zieht.

Eliminierung eingeschlossener Gase

Die Poren einer trockenen Kohlenstoff-Vorlage sind natürlicherweise mit Luft gefüllt. Wenn Sie einfach eine Lösung über die Vorlage gießen, wird diese Luft eingeschlossen und erzeugt "tote Zonen", in die die Flüssigkeit nicht eindringen kann.

Durch den Betrieb unter Vakuum evakuieren Sie aktiv die Luft aus den Poren. Dadurch wird der Gegendruck beseitigt, der die Flüssigkeit sonst abstoßen würde, und der Weg für das Magnesiumnitrat wird frei, um 100 % des verfügbaren Volumens einzunehmen.

Die Rolle der thermischen Energie

Der Prozess beinhaltet oft die Aufrechterhaltung spezifischer Temperaturen, wie z. B. 300 °C, unter Vakuum.

Diese erhöhte Temperatur senkt die Viskosität der Vorläuferlösung. In Kombination mit dem Vakuum erhöht diese thermische Energie die Mobilität der Ionen, wodurch sie sich vor der Verfestigung freier in das komplexe Porennetz bewegen können.

Warum das die Endqualität bestimmt

Gewährleistung der strukturellen Kontinuität

Das Ziel des Nanocastings ist die Herstellung eines "geordneten" porösen Materials. Diese Ordnung erfordert ein kontinuierliches Gerüst.

Wenn die Imprägnierung unvollständig ist, besteht das resultierende Magnesiumoxid aus getrennten Fragmenten und nicht aus einer kohärenten Struktur. Das Vakuum stellt sicher, dass der Vorläufer ein kontinuierliches Netzwerk innerhalb der Form bildet.

Genaue Vorlagenreplikation

Das endgültige Magnesiumoxid soll ein Spiegelbild der Kohlenstoff-Vorlage sein.

Jede nicht gefüllte Lücke in der Vorlage führt zu einem Defekt im Endprodukt. Die Vakuumkammer gewährleistet eine hochgetreue Replikation und garantiert, dass die spezifische Oberfläche und die Porenarchitektur des Magnesiumoxids mit dem Design der Kohlenstoff-Vorlage übereinstimmen.

Verständnis der Kompromisse

Das Risiko einer unvollständigen Füllung

Obwohl Vakuum hilft, ist es keine Wunderwaffe. Wenn der Vakuumdruck unzureichend ist oder die Zeit bei Temperatur zu kurz ist, kann die Mitte der Vorlagenpartikel trocken bleiben.

Dies führt zu einem "Kern-Schale"-Versagen, bei dem nur die äußere Oberfläche des Materials geordnet ist, während das Innere während des Entfernens der Vorlage zusammenbricht.

Konzentrationsmanagement

Die Verwendung von Vakuum bei hohen Temperaturen (wie 300 °C) fördert die schnelle Verdampfung oder Zersetzung von Lösungskomponenten.

Wenn das Lösungsmittel zu schnell verdampft, bevor die Poren gefüllt sind, kann der Vorläufer an den Porenmündungen ausfallen und diese blockieren. Dies bildet eine Kruste, die eine weitere Infiltration verhindert und die innere Struktur zerstört.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres geordneten porösen Magnesiumoxids zu maximieren, passen Sie Ihren Ansatz an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Priorisieren Sie ein hohes Vakuum, um sicherzustellen, dass jede nanoskalige Lücke vor der Einführung des Vorläufers von Luft befreit wird.

- Wenn Ihr Hauptaugenmerk auf dem Porenvolumen liegt: Stellen Sie sicher, dass die Temperatur optimiert ist, um den Vorläufer während der Infiltration streng in der flüssigen Phase zu halten, um eine vorzeitige Verstopfung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Verwenden Sie eine Vakuumkammer mit schnellen Heizfähigkeiten, um schnell den optimalen Viskositätspunkt für den Vorläufer zu erreichen.

Der Vakuumschritt ist nicht nur eine Trocknungsphase; er ist der Architekt der endgültigen inneren Struktur Ihres Materials.

Zusammenfassungstabelle:

| Rolle der Vakuumkammer | Schlüsselfunktion | Auswirkung auf das Endmaterial |

|---|---|---|

| Imprägnierungstreiber | Erzeugt Druckdifferenz, um Vorläufer in Nano-Poren zu zwingen | Gewährleistet vollständige Füllung der Kohlenstoff-Vorlage |

| Luftabsaugung | Entfernt eingeschlossene Gase aus den Poren der Vorlage | Verhindert "tote Zonen" und gewährleistet strukturelle Kontinuität |

| Viskositätskontrolle | Hält optimale Temperatur (z. B. 300 °C) für den Vorläuferfluss aufrecht | Verhindert vorzeitige Verstopfung und ermöglicht hochgetreue Replikation |

Bereit, perfekte strukturelle Replikation in Ihrem Nanocasting-Prozess zu erzielen?

Die präzise Steuerung, die eine KINTEK Vakuumkammer bietet, ist entscheidend für die Vorläuferinfiltration und die Eliminierung von Defekten in geordneten porösen Materialien wie Magnesiumoxid. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Nanocasting-Anforderungen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK Vakuumkammer Ihre Materialsynthese für überlegene strukturelle Treue und Porenvolumen optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum müssen Siliziumnitrid-Mischschlämme in einem Hochvakuumofen getrocknet werden? Gewährleistung der maximalen Keramintegrität

- Warum ist ein Vakuumofen für das Hochtemperatur-Schmelzprägen unerlässlich? Sicherstellung von defektfreien Polymer-Mikrostrukturen

- Können Sie Vakuumlöten? Erzielen Sie unübertroffene Sauberkeit und Festigkeit der Verbindungen

- Wie vergleichen sich die Kosten zwischen Niedervakuum- und Hochvakuumöfen? Finden Sie die beste Lösung für Ihr Budget und Ihre Anforderungen

- Warum ist ein Vakuumofen ideal für Anwendungen, die hohe Reinheit und Sauberkeit erfordern? Sorgen Sie für kontaminationsfreie Ergebnisse

- Warum ist die Legierungszusammensetzung gleichmäßiger, wenn sie unter Vakuum oder Schutzatmosphäre geschmolzen wird? Sicherstellung präziser Legierungsqualität

- Welche Industrien verwenden üblicherweise Vakuumsinteröfen? Entdecken Sie Reinheit und Festigkeit für Hightech-Anwendungen

- Welche Rolle spielen Hochtemperatur-Schmelzöfen bei Al-6,8Zn-2Mg-2Cu-0,1Zr-0,2Sc-Legierungen? Optimierung der Legierungshomogenität