Vakuumsinteröfen sind eine Eckpfeilertechnologie für Industrien, die Komponenten mit außergewöhnlicher Reinheit, Festigkeit und Leistung benötigen. Sie werden am häufigsten in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie, der Elektronik und in Sektoren für fortschrittliche Materialien wie der Pulvermetallurgie und der additiven Fertigung eingesetzt. Dieses Verfahren wird gewählt, wenn atmosphärische Gase wie Sauerstoff das Endprodukt während der Hochtemperaturkonsolidierung kontaminieren oder schwächen würden.

Die entscheidende Erkenntnis ist, dass die Wahl eines Vakuumsinterofens durch die Materialanforderungen und nicht allein durch die Industrie bestimmt wird. Jedes Feld, das dichte, reine und starke Teile aus pulverförmigen Materialien herstellen muss – insbesondere solche, die auf Luft reagieren – wird sich unweigerlich auf diese Technologie verlassen, um Kontaminationen zu verhindern und überlegene Endeigenschaften zu erzielen.

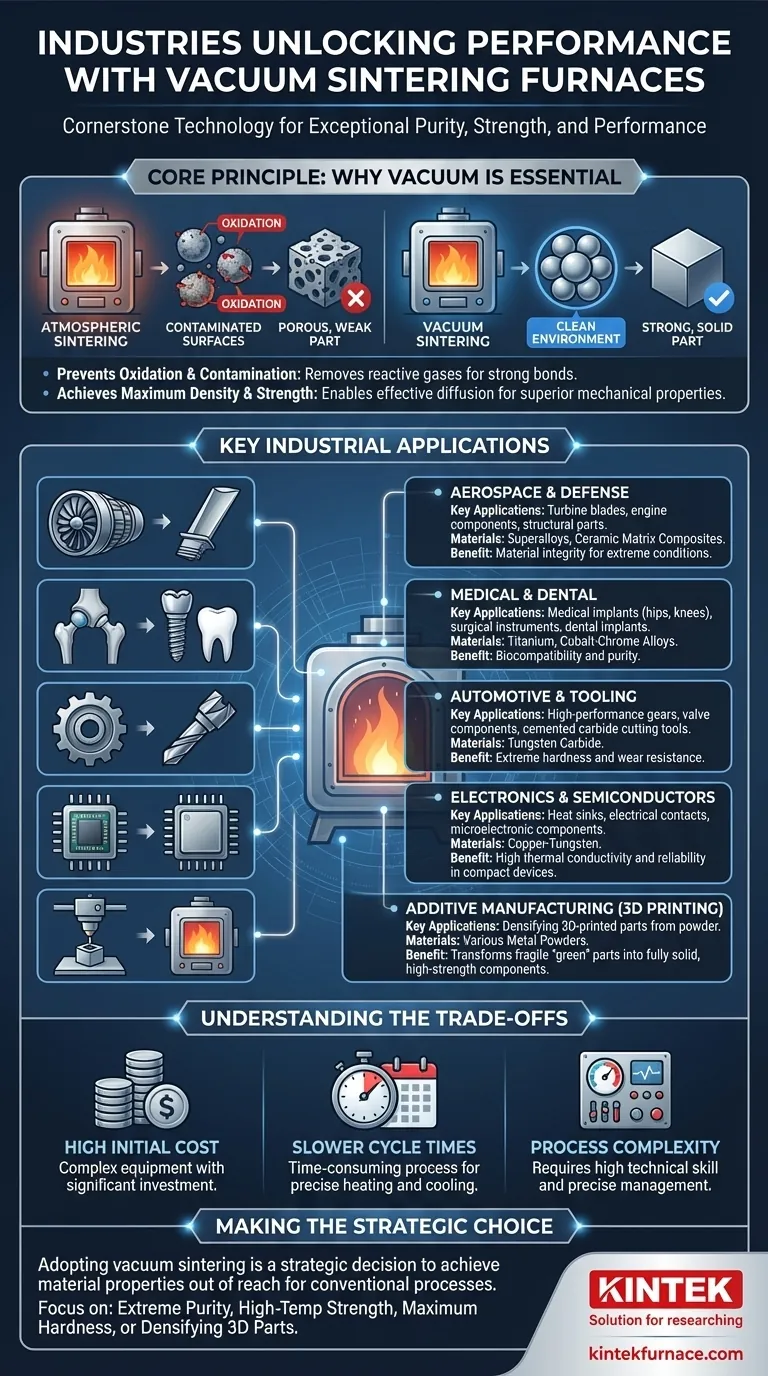

Das Kernprinzip: Warum Vakuum unerlässlich ist

Sintern ist der Prozess des Verbindens von pulverförmigem Material zu einer festen Masse unter Verwendung von Hitze unterhalb des Schmelzpunktes des Materials. Die Durchführung dieses Prozesses in einem Vakuum eröffnet einzigartige Möglichkeiten.

Verhinderung von Oxidation und Kontamination

Bei den zum Sintern erforderlichen hohen Temperaturen reagieren die meisten Metalle und viele Keramiken schnell mit Sauerstoff und Stickstoff in der Luft.

Diese Reaktion bildet Oxide und Nitride auf der Oberfläche der Pulverpartikel. Diese Verunreinigungsschichten wirken als Barriere und verhindern, dass sich die Partikel richtig verbinden, was zu einem schwachen und porösen Endteil führt.

Ein Vakuumofen entfernt diese reaktiven Gase und schafft eine saubere Umgebung, die die Bildung direkter, starker metallurgischer Bindungen zwischen den Partikeln ermöglicht.

Maximale Dichte und Festigkeit erreichen

Durch die Eliminierung von Oberflächenkontaminationen ermöglicht das Vakuumsintern eine effektivere Diffusion und Bindung zwischen den Partikeln.

Dies führt zu Komponenten mit einer höheren Enddichte, die oft nahezu 100 % des theoretischen Maximums erreicht. Eine höhere Dichte korreliert direkt mit überlegenen mechanischen Eigenschaften, einschließlich erhöhter Festigkeit, Härte und Haltbarkeit.

Ermöglichung fortschrittlicher und reaktiver Materialien

Viele Hochleistungsmaterialien können in einer normalen Atmosphäre nicht verarbeitet werden.

Materialien wie Titan, hochschmelzende Metalle (z.B. Wolfram, Molybdän) und bestimmte fortschrittliche Keramiken sind hochreaktiv. Vakuumsintern ist für sie nicht nur eine Verbesserung; es ist oft die einzig mögliche Herstellungsmethode.

Aufschlüsselung der wichtigsten industriellen Anwendungen

Der Bedarf an reinen, dichten und starken Komponenten treibt die Einführung des Vakuumsinterns in mehreren Hightech-Bereichen voran.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor benötigt Komponenten, die sowohl leicht sind als auch extremen Temperaturen und Belastungen standhalten können.

Vakuumsintern wird zur Herstellung von Teilen wie Hochdruckturbinenschaufeln, Triebwerkskomponenten und anderen Strukturteilen aus Superlegierungen oder keramischen Matrixverbundwerkstoffen verwendet. Das Verfahren gewährleistet die Materialintegrität, die für kritische Anwendungen erforderlich ist.

Medizin und Zahnmedizin

Reinheit und Biokompatibilität sind für jedes Material, das in den menschlichen Körper eingebracht wird, nicht verhandelbar.

Vakuumsintern ist unerlässlich für die Herstellung von medizinischen Implantaten wie künstlichen Hüften und Knien, Zahnimplantaten und chirurgischen Instrumenten aus Materialien wie Titan und Kobalt-Chrom-Legierungen. Die saubere Umgebung garantiert, dass das Endprodukt frei von Kontaminanten ist, die eine nachteilige Reaktion hervorrufen könnten.

Automobil und Werkzeugbau

Das Ziel hier ist extreme Härte und Verschleißfestigkeit für Teile, die ständiger Reibung und Belastung ausgesetzt sind.

Das Verfahren wird zur Herstellung von Hochleistungszahnrädern, Ventilkomponenten und insbesondere Hartmetall-Schneidwerkzeugen (Wolframkarbid) verwendet. Die nahezu perfekte Dichte, die im Vakuum erreicht wird, bietet die außergewöhnliche Härte und Langlebigkeit, die für diese Anwendungen erforderlich sind.

Elektronik und Halbleiter

In der Elektronik ist die Wärmeableitung und elektrische Leitfähigkeit in immer kleineren Gehäusen eine primäre Herausforderung.

Vakuumsintern wird zur Herstellung von Kühlkörpern, elektrischen Kontakten und anderen mikroelektronischen Komponenten aus Materialien wie Kupfer-Wolfram verwendet. Das Verfahren gewährleistet eine hohe Wärmeleitfähigkeit und Zuverlässigkeit in kompakten Hochleistungsgeräten.

Additive Fertigung (3D-Druck)

Die additive Fertigung ist ein modernes Grenzgebiet für das Vakuumsintern. Nachdem ein Metallteil schichtweise aus Pulver 3D-gedruckt wurde, befindet es sich oft in einem fragilen "grünen" Zustand.

Das gedruckte Teil wird dann in einen Vakuumsinterofen gegeben, um das Pulver zu konsolidieren, Bindemittelmaterialien zu entfernen und es zu einem vollständig festen, hochfesten Endbauteil zu verdichten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumsintern ein spezialisiertes Verfahren mit spezifischen Einschränkungen, die es für nicht alle Anwendungen geeignet machen.

Hohe Anfangskosten

Vakuumöfen sind komplexe Maschinen, die erheblich teurer in Anschaffung, Installation und Wartung sind als Standard-Atmosphärenöfen. Diese hohen Investitionskosten bedeuten, dass das Verfahren typischerweise für hochwertige Komponenten reserviert ist.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums, das präzise Erhöhen der Temperatur, das Halten und das anschließende kontrollierte Abkühlen ist ein zeitaufwändiger Prozess. Diese längeren Zykluszeiten können den Durchsatz im Vergleich zu einfacheren Wärmebehandlungsmethoden begrenzen.

Prozesskomplexität

Der Betrieb eines Vakuumsinterofens erfordert ein hohes Maß an technischem Können. Bediener müssen präzise Temperaturprofile und Vakuumniveaus verwalten, um konsistente Ergebnisse zu erzielen, was den Prozess anspruchsvoller macht als die konventionelle Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumsintern hängt davon ab, ob die von Ihnen benötigten Materialeigenschaften mit anderen Mitteln erreichbar sind.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und Biokompatibilität liegt: Vakuumsintern ist unerlässlich für die Herstellung von medizinischem Titan und Kobalt-Chrom-Teilen.

- Wenn Ihr Hauptaugenmerk auf hoher Temperaturbeständigkeit und Leistung liegt: Dieses Verfahren ist der Standard für die Herstellung von Superlegierungen und fortschrittlichen Keramikkomponenten für die Luft- und Raumfahrt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Vakuumsintern ist entscheidend für die Herstellung erstklassiger Hartmetallwerkzeuge und hochbelasteter Automobilteile.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung komplexer 3D-gedruckter Metallteile liegt: Dies ist der entscheidende Nachbearbeitungsschritt, um ein gedrucktes Objekt in ein funktionales, hochfestes Bauteil zu verwandeln.

Letztendlich ist die Einführung des Vakuumsinterns eine strategische Entscheidung, um Materialeigenschaften zu erzielen, die mit konventionellen atmosphärischen Prozessen einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Verwendete Materialien |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerkskomponenten | Superlegierungen, Keramiken |

| Medizin | Implantate, chirurgische Instrumente | Titan, Kobalt-Chrom |

| Automobil | Zahnräder, Schneidwerkzeuge | Hartmetalle |

| Elektronik | Kühlkörper, Kontakte | Kupfer-Wolfram |

| Additive Fertigung | Verdichtung von 3D-gedruckten Teilen | Verschiedene Metallpulver |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Automobil zugeschnitten sind. Unser Produktsortiment – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen – wird durch starke, umfassende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsinteröfen Ihnen helfen können, überlegene Dichte, Festigkeit und Leistung in Ihren Komponenten zu erzielen!

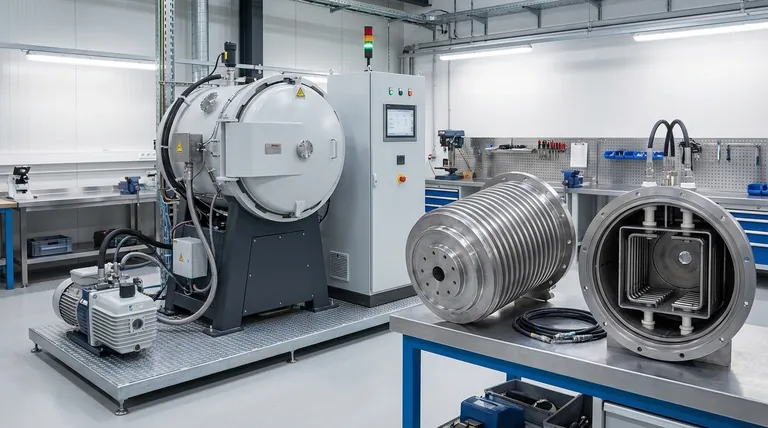

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung