Ein Vakuumofen ist ideal für Hochreinanwendungen, da er das Medium entfernt, das Kontaminationen verursacht: die Atmosphäre. Durch den Betrieb in einem nahezu vollständigen Vakuum werden reaktive Gase wie Sauerstoff und Feuchtigkeit entfernt, bevor der Hochtemperaturprozess überhaupt beginnt, wodurch unerwünschte chemische Reaktionen verhindert und die Integrität des Materials makellos erhalten bleibt.

Der entscheidende Vorteil eines Vakuumofens besteht nicht nur darin, eine saubere Ausgangsumgebung zu schaffen, sondern in der kontinuierlichen Entfernung von Verunreinigungen und Nebenprodukten während des gesamten Heizzyklus, wodurch das Werkstück aktiv vor Kontamination geschützt wird.

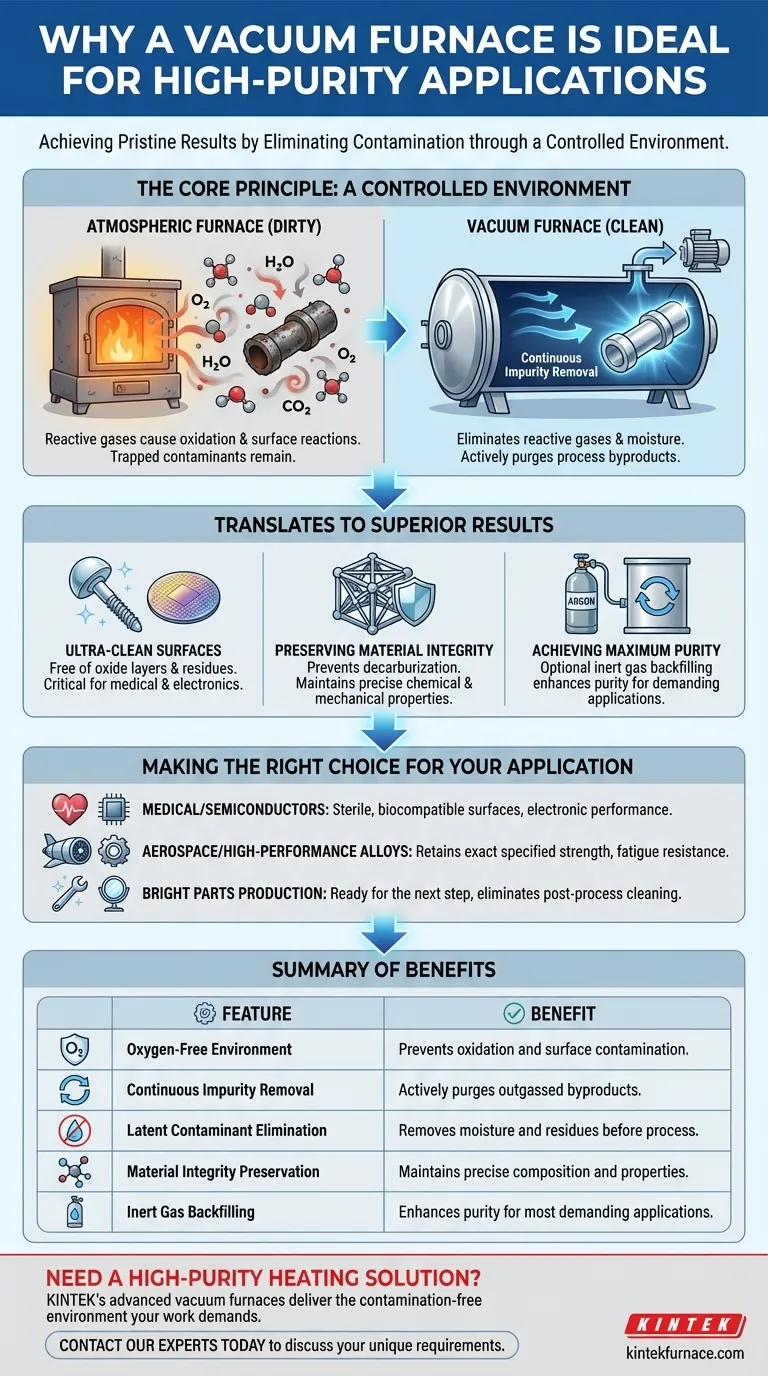

Das Kernprinzip: Eine kontrollierte Umgebung

Ein herkömmlicher atmosphärischer Ofen erhitzt Materialien in Gegenwart von Luft, die ein Gemisch aus Stickstoff, Sauerstoff, Wasserdampf und anderen Spurengasen ist. Bei hohen Temperaturen können diese Gase aggressiv mit der Oberfläche eines Teils reagieren. Ein Vakuumofen verändert diese Gleichung grundlegend.

Eliminierung von Oxidation und Reaktion

Der bedeutendste Verunreiniger in vielen Hochtemperaturprozessen ist Sauerstoff. Beim Erhitzen reagieren Metalle leicht mit Sauerstoff und bilden eine Oxidschicht auf ihrer Oberfläche. Dies ist in den meisten Präzisionsanwendungen unerwünscht.

Ein Vakuumofen entfernt praktisch die gesamte Luft aus der Heizkammer. Ohne vorhandenen Sauerstoff kann keine Oxidation stattfinden, wodurch die Oberfläche des Teils hell, sauber und chemisch unverändert bleibt.

Entfernung latenter Verunreinigungen

Bevor ein Prozess beginnt, können die Kammer und die Teile selbst Verunreinigungen wie Feuchtigkeit oder Restreinigungsmittel enthalten. Die anfängliche Absaugphase eines Vakuumofenzyklus wandelt diese Flüssigkeiten in Dampf um, der dann vom Vakuumsystem abgesaugt wird.

Dies stellt sicher, dass der Prozess in einer außergewöhnlich trockenen und sauberen Umgebung beginnt und Reaktionen verhindert, die durch diese verborgenen Verunreinigungen verursacht werden könnten.

Aktives Spülen von Prozessnebenprodukten

Beim Erhitzen von Materialien können eingeschlossene Gase freigesetzt oder flüchtige Nebenprodukte erzeugt werden, ein Prozess, der als Ausgasung bezeichnet wird. In einem atmosphärischen Ofen bleiben diese Nebenprodukte eingeschlossen und können die Teile potenziell wieder kontaminieren.

Das Vakuumsystem läuft jedoch immer. Es erfasst und entfernt kontinuierlich diese ausgasenden Verunreinigungen und reinigt die Umgebung während des gesamten Zyklus aktiv und schützt das Werkstück vor seinen eigenen Emissionen.

Wie sich dies in überlegenen Ergebnissen niederschlägt

Die theoretischen Vorteile einer kontrollierten Umgebung führen zu greifbaren, kritischen Ergebnissen für risikoreiche Branchen wie die Luft- und Raumfahrt, die Medizin und die Halbleiterfertigung.

Ultrareine Oberflächen

Bei medizinischen Implantaten oder Halbleiterkomponenten kann selbst eine mikroskopische Oberflächenkontamination zu katastrophalem Versagen führen. Ein Vakuumofen liefert Teile mit außergewöhnlich sauberen Oberflächen, frei von Oxidschichten und Rückständen, die bei anderen Heizmethoden üblich sind.

Erhaltung der Materialintegrität

Bestimmte Prozesse, wie die Wärmebehandlung von Stahl, sind empfindlich gegenüber dem Kohlenstoffgehalt. Das Vorhandensein bestimmter Gase kann zu Entkohlung führen, bei der Kohlenstoff aus der Stahloberfläche ausgelaugt wird und diese schwächt.

Durch die Entfernung dieser reaktiven Gase stellt ein Vakuumofen sicher, dass die genaue chemische Zusammensetzung und die beabsichtigten mechanischen Eigenschaften des Materials perfekt erhalten bleiben.

Maximale Reinheit erreichen

Für die anspruchsvollsten Anwendungen kann die Reinheit der Atmosphäre weiter verbessert werden. Eine gängige Technik besteht darin, ein tiefes Vakuum zu erzeugen und die Kammer dann mit einem hochreinen Inertgas wie Argon zu befüllen.

Dieser Zyklus aus Pumpen und Nachfüllen kann mehrmals wiederholt werden, um verbleibende Spurenverunreinigungen zu verdünnen, was zu einer nahezu perfekten Umgebung für den Prozess führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Vakuumofens ist eine Entscheidung, bei der Kontrolle und Materialintegrität über alles andere gestellt werden.

- Wenn Ihr Hauptaugenmerk auf medizinischen Implantaten oder Halbleitern liegt: Ein Vakuumofen ist unerlässlich, um die sterilen, kontaminationsfreien Oberflächen zu erzielen, die für Biokompatibilität und elektronische Leistung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt oder Hochleistungslegierungen liegt: Ein Vakuumofen ist unerlässlich, um Oxidation und Entkohlung zu verhindern und sicherzustellen, dass das Material seine exakt spezifizierte Festigkeit und Ermüdungsbeständigkeit beibehält.

- Wenn Ihr Hauptaugenmerk auf der Herstellung heller, sauberer Teile liegt: Ein Vakuumofen macht umfangreiche Nachreinigungen überflüssig, da die Teile aus dem Ofen bereit für den nächsten Schritt kommen.

Letztendlich bietet die Verwendung eines Vakuumofens ein unübertroffenes Maß an Kontrolle über die Verarbeitungsumgebung und garantiert die höchstmögliche Reinheit und Qualität.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Sauerstofffreie Umgebung | Verhindert Oxidation und Oberflächenkontamination |

| Kontinuierliche Entfernung von Verunreinigungen | Spült aktiv ausgasende Nebenprodukte während des Erhitzens |

| Beseitigung latenter Verunreinigungen | Entfernt Feuchtigkeit und Rückstände vor Prozessbeginn |

| Erhaltung der Materialintegrität | Behält genaue chemische Zusammensetzung und mechanische Eigenschaften bei |

| Möglichkeit zur Inertgasbefüllung | Verbessert die Reinheit für die anspruchsvollsten Anwendungen |

Benötigen Sie eine Hochreinigungs-Heizlösung für Ihre kritischen Anwendungen? KINTEKs fortschrittliche Vakuumöfen sind darauf ausgelegt, die kontaminationsfreie Umgebung zu liefern, die Ihre Arbeit erfordert. Mit unserer tiefgreifenden F&E und unserem Know-how in der Eigenfertigung bieten wir kundenspezifische Lösungen – einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen –, die auf Ihre einzigartigen Prozessanforderungen zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Materialintegrität und makellose Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen