Rein finanziell betrachtet hat ein Niedervakuumofen einen niedrigeren Anschaffungspreis und geringere laufende Betriebskosten. Ein Hochvakuumofen stellt eine deutlich größere Investition dar, sowohl bei den Anschaffungskosten als auch bei der langfristigen Wartung, da er komplexere Systeme benötigt, um eine sauberere Prozessumgebung zu erreichen.

Die Wahl zwischen einem Nieder- und einem Hochvakuumofen ist nicht nur eine Frage der Anfangskosten. Es ist eine grundlegende Entscheidung, bei der Produktionsgeschwindigkeit und Budget gegen das erforderliche Maß an atmosphärischer Reinheit für Ihr spezifisches Material und Ihren Prozess abgewogen werden müssen.

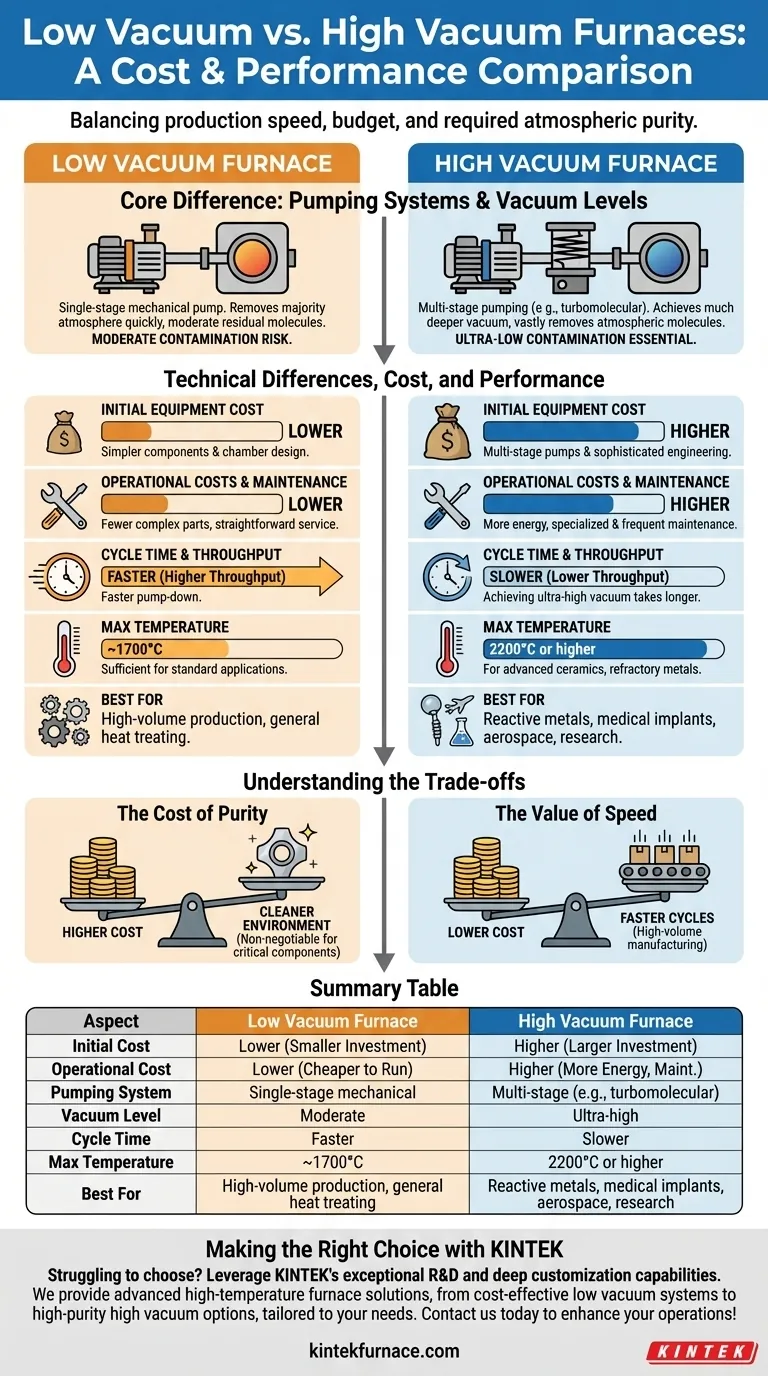

Der Hauptunterschied: Pumpsysteme und Vakuumniveaus

Die Kosten und die Leistungsfähigkeit jedes Vakuumofens werden durch sein Pumpsystem und die Qualität des Vakuums bestimmt, das er erzeugen kann.

Niedervakuum: Der robuste Ansatz

Niedervakuumöfen verwenden typischerweise eine einstufige mechanische Pumpe, wie z.B. eine Drehschieberpumpe. Dieses System ist robust und relativ einfach.

Es entfernt den Großteil der Atmosphäre schnell, hinterlässt aber mehr Restmoleküle. Dies führt zu einem moderaten, aber für viele Anwendungen akzeptablen Kontaminationsrisiko.

Hochvakuum: Das Hochreinheitssystem

Hochvakuumöfen verwenden ein mehrstufiges Pumpsystem. Eine mechanische "Vorvakuum"-Pumpe entfernt zunächst den Großteil der Luft, dann übernimmt eine Sekundärpumpe (wie eine Turbomolekular- oder Diffusionspumpe), um ein wesentlich tieferes Vakuum zu erreichen.

Diese komplexe Anordnung entfernt wesentlich mehr atmosphärische Moleküle und schafft eine extrem schadstoffarme Umgebung, die für empfindliche Prozesse unerlässlich ist.

Wie technische Unterschiede Kosten und Leistung beeinflussen

Das Pumpsystem ist der Hauptkostentreiber, beeinflusst aber auch direkt jeden Aspekt der Ofenleistung.

Anfängliche Anschaffungskosten

Ein Niedervakuumofen ist kostengünstiger, da seine Komponenten – hauptsächlich eine einzige mechanische Pumpe und ein einfacheres Kammerdesign – in der Herstellung billiger sind.

Die mehrstufigen Pumpen, die ausgeklügelten Steuerungen und die robustere Kammerkonstruktion, die für einen Hochvakuumofen erforderlich sind, erhöhen seinen ursprünglichen Anschaffungspreis erheblich.

Betriebskosten und Wartung

Mit weniger komplexen Teilen ist ein Niedervakuumofen im Allgemeinen billiger im Betrieb und in der Wartung. Die mechanischen Pumpen sind Arbeitspferde, die eine unkomplizierte Wartung erfordern.

Hochvakuumsysteme verbrauchen mehr Energie, und ihre ausgeklügelten Pumpen erfordern eine spezialisierte, häufigere und teurere Wartung, um Leistung und Zuverlässigkeit zu gewährleisten.

Zykluszeit und Durchsatz

Niedervakuumöfen haben schnellere Abpumpzeiten. Dies führt direkt zu kürzeren Gesamtzykluszeiten und ermöglicht einen höheren Produktionsdurchsatz.

Hochvakuumöfen sind von Natur aus langsamer. Das Erreichen des für die hochreine Verarbeitung erforderlichen Ultrahochvakuums dauert deutlich länger und verlängert den Gesamtzyklus.

Temperatur- und Materialkapazität

Niedervakuumöfen sind oft auf eine maximale Temperatur von etwa 1700 °C begrenzt. Dies ist ausreichend für eine Vielzahl von Standard-Wärmebehandlungs- und Lötprozessen.

Hochvakuumöfen können 2200 °C oder mehr erreichen. Diese Fähigkeit, kombiniert mit der ultrareinen Atmosphäre, ist notwendig für die Verarbeitung von fortschrittlichen Keramiken, hochschmelzenden Metallen und anderen Hochleistungsmaterialien.

Die Kompromisse verstehen

Die Wahl des falschen Ofentyps, nur aufgrund der Kosten, kann zu Prozessfehlern oder unnötigen Ausgaben führen.

Die Kosten der Reinheit

Die höheren Kosten eines Hochvakuumofens sind eine direkte Bezahlung für eine sauberere Umgebung. Für reaktive Metalle (wie Titan) oder kritische Komponenten (wie medizinische Implantate) ist die Vermeidung von Oxidation und Kontamination nicht verhandelbar.

Der Wert der Geschwindigkeit

Die geringeren Kosten und schnelleren Zykluszeiten eines Niedervakuumofens machen ihn zum klaren Gewinner für die Massenproduktion, bei der extreme Reinheit nicht der primäre Treiber ist. Seine Effizienz führt zu geringeren Kosten pro Teil.

Das Risiko einer Fehlpaarung

Der Einsatz eines Niedervakuumofens für einen Prozess, der hohe Reinheit erfordert, führt wahrscheinlich zu fehlerhaften Teilen, Materialverschlechterung und Ressourcenverschwendung, wodurch anfängliche Kosteneinsparungen zunichtegemacht werden.

Umgekehrt ist die Verwendung eines Hochvakuumofens für einen einfachen Prozess, der dessen Fähigkeiten nicht erfordert, eine ineffiziente Kapitalnutzung – ein Fall teurer Überkonstruktion.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich nach Ihren spezifischen Prozessanforderungen richten, nicht nur nach dem anfänglichen Preis.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion oder der allgemeinen Wärmebehandlung liegt: Die Geschwindigkeit und die niedrigeren Betriebskosten eines Niedervakuumofens bieten den besten wirtschaftlichen Wert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle, medizinischer Implantate oder Luft- und Raumfahrtkomponenten liegt: Die Prozessintegrität, die ein Hochvakuumofen bietet, ist eine notwendige Investition, um Qualität zu gewährleisten und Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Forschung oder der Verarbeitung fortschrittlicher Materialien bei extremen Temperaturen liegt: Ein Hochvakuumofen ist für seinen Temperaturbereich und die ultrareine Umgebung, die er schafft, unerlässlich.

Letztendlich ist der richtige Ofen derjenige, der die technischen Anforderungen Ihrer Anwendung zuverlässig innerhalb eines nachhaltigen Budgets erfüllt.

Zusammenfassungstabelle:

| Aspekt | Niedervakuumofen | Hochvakuumofen |

|---|---|---|

| Anschaffungskosten | Geringer | Höher |

| Betriebskosten | Geringer | Höher |

| Pumpsystem | Einstufig mechanisch | Mehrstufig (z.B. Turbomolekular) |

| Vakuumniveau | Mäßig | Ultrahoch |

| Zykluszeit | Schneller | Langsamer |

| Max. Temperatur | ~1700°C | 2200°C oder höher |

| Am besten geeignet für | Großserienproduktion, allgemeine Wärmebehandlung | Reaktive Metalle, medizinische Implantate, Luft- und Raumfahrt, Forschung |

Fällt es Ihnen schwer, den richtigen Vakuumofen für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie kostengünstige Niedervakuumsysteme oder hochreine Hochvakuumoptionen benötigen, wir gewährleisten optimale Leistung und Effizienz. Lassen Sie sich nicht von Budget- oder Prozessanforderungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Betrieb verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit