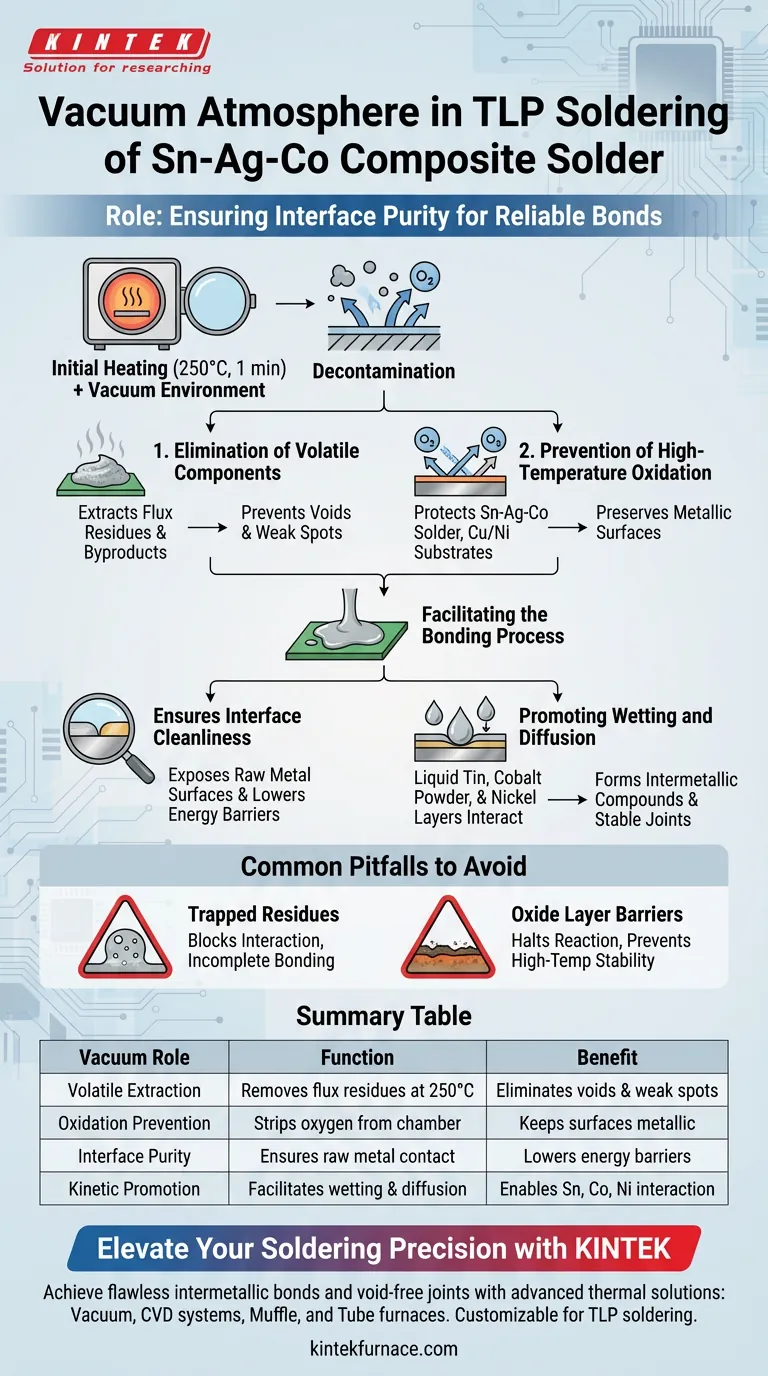

Die Rolle einer Vakuumatmosphäre besteht darin, die Reinheit der Schnittstelle während der kritischen anfänglichen Erwärmungsphase des Transient Liquid Phase (TLP)-Lötens zu gewährleisten. Insbesondere das Erhitzen der Sn-Ag-Co-Verbundlotlegierung bei 250 °C für eine Minute unter Vakuum beseitigt flüchtige Flussmittelrückstände und verhindert Oxidation. Dies schafft eine makellose Umgebung, die es flüssigem Zinn, Kobaltpulver und Nickelschichten ermöglicht, chemisch zu interagieren und eine zuverlässige Verbindung zu sichern.

Die Vakuumumgebung wirkt als Reinigungsschritt, der Verunreinigungen und Sauerstoff entfernt, um das wesentliche Benetzen und die Diffusionsreaktionen zu ermöglichen, die für hochwertige TLP-Verbindungen erforderlich sind.

Die Mechanik der Dekontamination

Beseitigung flüchtiger Bestandteile

Während des Lötprozesses durchläuft die Lotpaste eine signifikante physikalische Transformation. Die anfängliche Erwärmungsphase dient dazu, flüchtige Bestandteile freizusetzen, die in der Paste eingeschlossen sind.

Eine Vakuumatmosphäre extrahiert diese flüchtigen Stoffe aktiv, insbesondere Flussmittelrückstände. Das Entfernen dieser Nebenprodukte in einem frühen Stadium verhindert, dass sie in der endgültigen Verbindung eingeschlossen werden, was andernfalls zu Lunkern oder Schwachstellen führen könnte.

Verhinderung von Hochtemperatur-Oxidation

Wärme beschleunigt die Oxidation auf natürliche Weise, was für das Löten nachteilig ist. Die Vakuumumgebung entfernt Sauerstoff aus der Prozesskammer.

Dies verhindert die Hochtemperatur-Oxidation von zwei kritischen Elementen: dem Sn-Ag-Co-Lotmaterial selbst und den Kupfer- oder Nickelschnittstellen auf dem Substrat. Die Erhaltung dieser Metalloberflächen in ihrem metallischen Zustand ist für die nachfolgenden chemischen Reaktionen unerlässlich.

Erleichterung des Verbindungsprozesses

Gewährleistung der Schnittstellenreinheit

Damit das TLP-Löten funktioniert, muss die flüssige Phase mit der festen Phase reagieren. Ein Vakuum gewährleistet die Reinheit der Schnittstelle zwischen dem Lot und dem Substrat.

Durch die Entfernung physikalischer Verunreinigungen (flüchtige Stoffe) und chemischer Barrieren (Oxide) legt das Vakuum die rohen Metalloberflächen frei. Dies senkt die Oberflächenenergiebarrieren, die die Verbindung normalerweise behindern.

Förderung von Benetzung und Diffusion

Eine saubere, oxidfreie Oberfläche ermöglicht überlegenes Benetzen. Das flüssige Lot kann sich gleichmäßig über das Substrat verteilen, ohne abperlen.

Wichtiger ist, dass dieser Kontakt Diffusionsreaktionen fördert. In diesem speziellen Legierungssystem ermöglicht das Vakuum die notwendige chemische Wechselwirkung zwischen dem flüssigen Zinn, dem im Lot suspendierten Kobaltpulver und den Nickelschichten des Substrats.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko eingeschlossener Rückstände

Wenn das Vakuum unzureichend ist oder die Heizdauer zu kurz ist, verdampfen die Flussmittelrückstände möglicherweise nicht vollständig.

Diese eingeschlossenen Rückstände wirken als Verunreinigungen. Sie blockieren physisch die Wechselwirkung zwischen dem Zinn und dem Kobalt/Nickel, was zu unvollständiger Verbindung und reduzierter mechanischer Festigkeit führt.

Die Barriere von Oxidschichten

Der Versuch, diesen Prozess in einer Luft- oder Inertgasatmosphäre mit hohem Sauerstoffgehalt durchzuführen, kann für die Verbindung fatal sein.

Selbst dünne Oxidschichten auf den Nickel- oder Kupfersubstraten wirken als Diffusionsbarrieren. Diese Barrieren stoppen die Reaktion zwischen dem flüssigen Zinn und dem Substrat und verhindern die Bildung der intermetallischen Verbindungen, die TLP-Verbindungen ihre Hochtemperaturstabilität verleihen.

Die richtige Wahl für Ihren Prozess treffen

Um die Zuverlässigkeit von Sn-Ag-Co TLP-Verbindungen zu maximieren, beachten Sie diese spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Lunkerreduzierung liegt: Stellen Sie sicher, dass die anfängliche Erwärmungsphase bei 250 °C mindestens eine Minute unter Vakuum gehalten wird, um die vollständige Entgasung von Flussmittel-Flüchtigkeiten zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der intermetallischen Bildung liegt: Priorisieren Sie ein hochwertiges Vakuum, um die Oxidation auf den Nickelschichten zu verhindern und sicherzustellen, dass nichts die Diffusion von flüssigem Zinn und Kobalt behindert.

Das Vakuum ist nicht nur eine passive Umgebung; es ist ein aktives Werkzeug, das die Metallurgie für eine erfolgreiche Verbindung vorbereitet.

Zusammenfassungstabelle:

| Vakuumrolle | Funktion | Nutzen |

|---|---|---|

| Flüchtige Extraktion | Entfernt Flussmittelrückstände bei 250 °C | Eliminiert Lunker und Schwachstellen |

| Oxidationsprävention | Entzieht der Kammer Sauerstoff | Hält Lot- und Substratoberflächen metallisch |

| Schnittstellenreinheit | Gewährleistet direkten Metall-zu-Metall-Kontakt | Senkt Oberflächenenergiebarrieren für die Verbindung |

| Kinetische Förderung | Erleichtert Benetzung und Diffusion | Ermöglicht chemische Wechselwirkung von Sn, Co und Ni |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Erzielen Sie makellose intermetallische Verbindungen und lunkerfreie Gelenke mit unseren fortschrittlichen thermischen Lösungen. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, CVD-Systeme, Muffel- und Röhrenöfen – alle anpassbar, um die strengen Anforderungen Ihres TLP-Lötens und Ihrer Hochtemperatur-Laborprozesse zu erfüllen. Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. Kontaktieren Sie uns noch heute, um das perfekte System für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Byungwoo Kim, Yoonchul Sohn. Transient Liquid Phase Bonding with Sn-Ag-Co Composite Solder for High-Temperature Applications. DOI: 10.3390/electronics13112173

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt die Karbonisierung in einem Hochtemperatur-Ofen für 2D-COF-Membranen? Verbesserung der Stabilität & Leitfähigkeit

- Was ist die Kernfunktion eines industriellen Vakuum-Sinterofens bei der Herstellung von WC-8Co? Erreichen Sie die maximale Dichte.

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens für die Wärmebehandlung? Erzielen Sie Reinheit und Präzision für überlegene Komponenten

- Warum ist ein Vakuumtrockenschrank für Lithium-Ionen-Batterieelektroden unerlässlich? Gewährleistung von Stabilität und Zyklenlebensdauer

- Wie erleichtert ein Labor-Vakuumtrockenschrank die thermische Behandlung von Graphen/Polyimid-Folien? Erhöhung der Reinheit

- Was sind die Hauptunterschiede bei Sinterstrategien für Keramikmembranen? Optimieren Sie Ihre thermische Verarbeitung

- Warum ist Oxidation beim Erhitzen von Metallen ein Problem und wie begegnet ein Vakuumofen diesem? Gewährleistung von Reinheit und Leistung

- Wie ermöglicht ein Vakuum-Sinterofen die endgültige Verdichtung von 3D-gedrucktem Quarzglas? Expertenratgeber