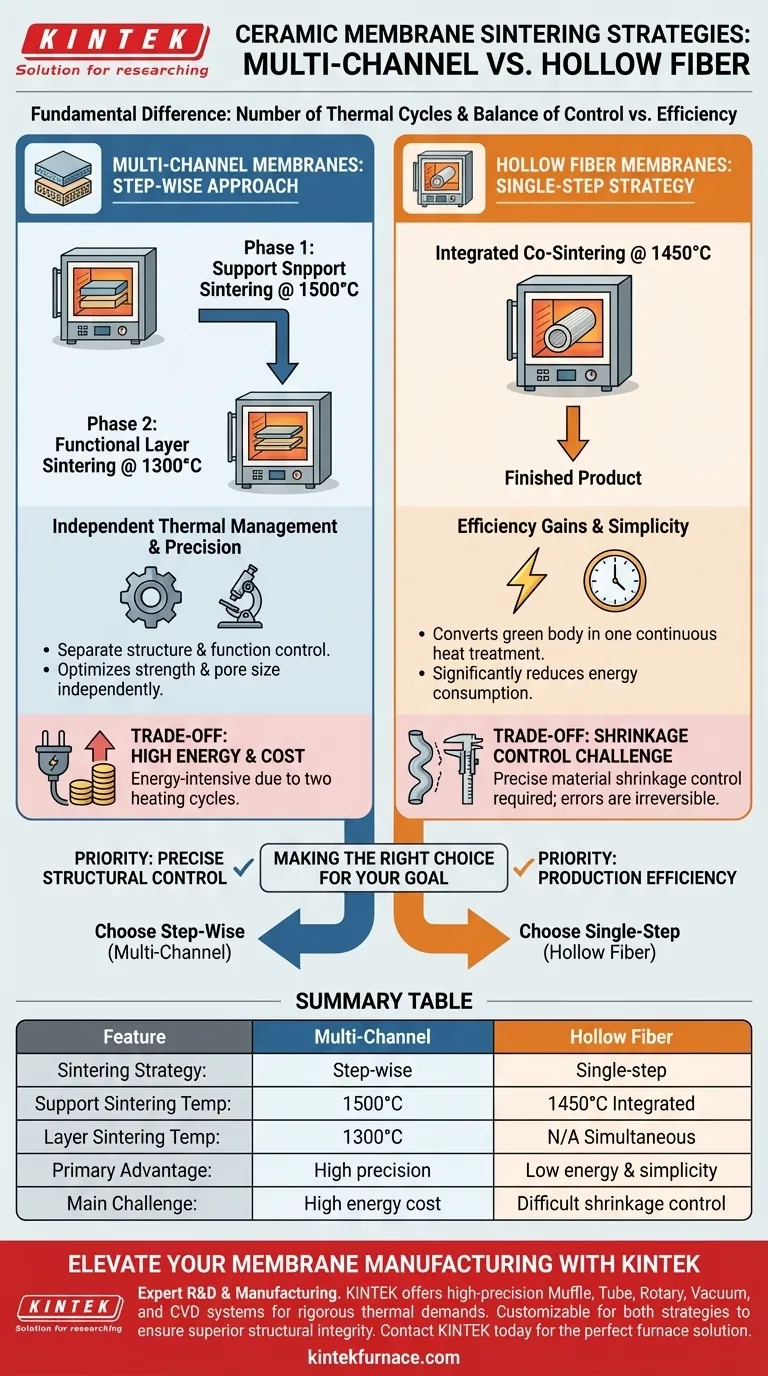

Der grundlegende Unterschied liegt in der Anzahl der erforderlichen thermischen Zyklen. Mehrkanal-Keramikmembranen verwenden typischerweise einen zweistufigen, schrittweisen Sinterprozess, bei dem die Stützstruktur bei 1500 °C gebrannt und die Funktionsschicht anschließend bei 1300 °C gebrannt wird. Im Gegensatz dazu verwenden Keramik-Hohlfasermembranen eine einstufige Co-Sinterstrategie bei 1450 °C, um den Grünling in einem kontinuierlichen Wärmebehandlungsprozess in das Endprodukt umzuwandeln.

Die Wahl der Sinterstrategie bestimmt das Gleichgewicht zwischen Leistungskontrolle und Fertigungseffizienz: Das schrittweise Sintern ermöglicht eine unabhängige Strukturkontrolle, während das einstufige Sintern den Energieverbrauch erheblich reduziert.

Mehrkanal-Membranen: Der schrittweise Ansatz

Trennung von Struktur und Funktion

Mehrkanal-Membranen erfordern im Allgemeinen eine schrittweise Sintermethode. Dies beinhaltet zwei getrennte Heizphasen anstelle eines einzelnen Brennvorgangs.

Unabhängiges Wärmemanagement

Der Prozess beginnt mit dem Sintern des Membranträgers bei einer höheren Temperatur von 1500 °C. Danach wird die Funktionsschicht bei einer niedrigeren Temperatur von 1300 °C gesintert.

Präzision bei der Eigenschaftskontrolle

Durch die Trennung dieser Schritte können die Hersteller kritische Eigenschaften unabhängig voneinander steuern. Dies ermöglicht die Optimierung der strukturellen Festigkeit der Trägerschicht und die präzise Kontrolle der Porengröße in der Funktionsschicht, ohne dass sich die eine auf die andere auswirkt.

Keramik-Hohlfasermembranen: Die einstufige Strategie

Integriertes Co-Sintern

Keramik-Hohlfasermembranen verwenden einen einstufigen Sinterprozess. Dieser Ansatz wandelt den "Grünling" (das ungebrannte Keramikmaterial) in einem Durchgang direkt in das fertige Produkt um.

Betriebstemperatur

Dieser einstufige Prozess findet typischerweise bei 1450 °C statt. Er eliminiert die Notwendigkeit, die Materialien für eine zweite Beschichtungsanwendung abzukühlen und wieder aufzuheizen.

Effizienzgewinne

Der Hauptvorteil dieser Strategie ist die Fertigungsvereinfachung. Sie reduziert den gesamten Energieverbrauch für die Herstellung der Membran erheblich.

Verständnis der Kompromisse

Der Preis der Präzision

Während die schrittweise Methode, die bei Mehrkanal-Membranen verwendet wird, eine hohe strukturelle Integrität und Porengenauigkeit gewährleistet, ist sie energieintensiv. Das Betreiben von Öfen bis 1500 °C und dann wieder bis 1300 °C erhöht die Produktionszeit und die Betriebskosten.

Die Herausforderung der Schrumpfungskontrolle

Der einstufige Ansatz für Hohlfasern ist effizienter, birgt aber technische Risiken. Da die gesamte Struktur auf einmal gebrannt wird, ist eine präzise Kontrolle der Materialschrumpfung erforderlich.

Fehler während dieser einzelnen Wärmebehandlung können die Form der Faser verzerren oder ihre Integrität beeinträchtigen, sodass kein Raum für Korrekturen bleibt, die ein mehrstufiger Prozess ermöglichen würde.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, welche Strategie Ihren Fertigungs- oder Anwendungsanforderungen entspricht, beachten Sie die folgenden Prinzipien:

- Wenn Ihr Hauptaugenmerk auf präziser Strukturkontrolle liegt: Priorisieren Sie die schrittweise Methode (Mehrkanal), da sie es Ihnen ermöglicht, die Träger- und Funktionsschichten unabhängig voneinander zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Bevorzugen Sie die einstufige Strategie (Hohlfaser), die den Energieverbrauch minimiert und die Fertigungslinie vereinfacht.

Der Erfolg hängt letztendlich davon ab, ob Ihre Priorität das granulare Management der Membran-Eigenschaften oder die Reduzierung des Energieaufwands im Produktionszyklus ist.

Übersichtstabelle:

| Merkmal | Mehrkanal-Keramikmembranen | Keramik-Hohlfasermembranen |

|---|---|---|

| Sinterstrategie | Schrittweise (zweistufig) | Einstufig (Co-Sintern) |

| Temperatur des Trägersinterns | 1500 °C | 1450 °C (integriert) |

| Temperatur des Schichtsinterns | 1300 °C | N/A (gleichzeitig) |

| Hauptvorteil | Hohe Porengröße & strukturelle Präzision | Geringer Energieverbrauch & Einfachheit |

| Hauptschwierigkeit | Hohe Energie- & Betriebskosten | Schwierige Schrumpfungskontrolle |

Verbessern Sie Ihre Membranfertigung mit KINTEK

Präzises Sintern ist die Grundlage für Hochleistungs-Keramikmembranen. Mit fachkundiger F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen thermischen Anforderungen sowohl von schrittweisen als auch von einstufigen Sinterstrategien ausgelegt sind.

Ob Sie die granulare Temperaturkontrolle für Mehrkanal-Trägerstrukturen oder die gleichmäßige Hochtemperaturstabilität für das Co-Sintern von Hohlfasern benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar.

Bereit, Ihr Wärmemanagement zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung zu finden und stellen Sie sicher, dass Ihre Keramikprodukte eine überlegene strukturelle Integrität erreichen.

Visuelle Anleitung

Referenzen

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Vakuumöfen oder Trockenöfen für Experimente zur Wiederverwendung von Katalysatoren unerlässlich? Sicherstellung zuverlässiger Daten für recycelte Katalysatoren

- Wie unterstützen Vakuumöfen Skalierbarkeit und Reproduzierbarkeit? Erzielen Sie konsistente Hochrisiko-Fertigung

- Was sind die Herausforderungen beim ausschließlichen Verlassen auf ein Vakuum in Ofenanwendungen? Überwinden Sie wichtige betriebliche Hürden

- Was sind die Hauptanwendungsgebiete von Vakuumglühöfen? Essentiell für die Verarbeitung hochreiner Materialien

- Was sind die Hauptmerkmale der Anpassung der Vakuumleistung? Erzielen Sie präzise Kontrolle für Ihre Laborprozesse

- Was sind die Unterschiede zwischen Heißwand- und Kaltwand-Vakuumöfen? Wählen Sie das richtige Design für Ihr Labor

- Was ist die Funktion eines Wärmebehandlungs-Ofens bei der T4-Behandlung von SiC/Al? Verbesserung der Verbundfestigkeit und -gleichmäßigkeit

- Wie vergleicht sich der Energieverbrauch eines Vakuumofens mit dem eines Salzbadofens? Entdecken Sie den Effizienzvorteil