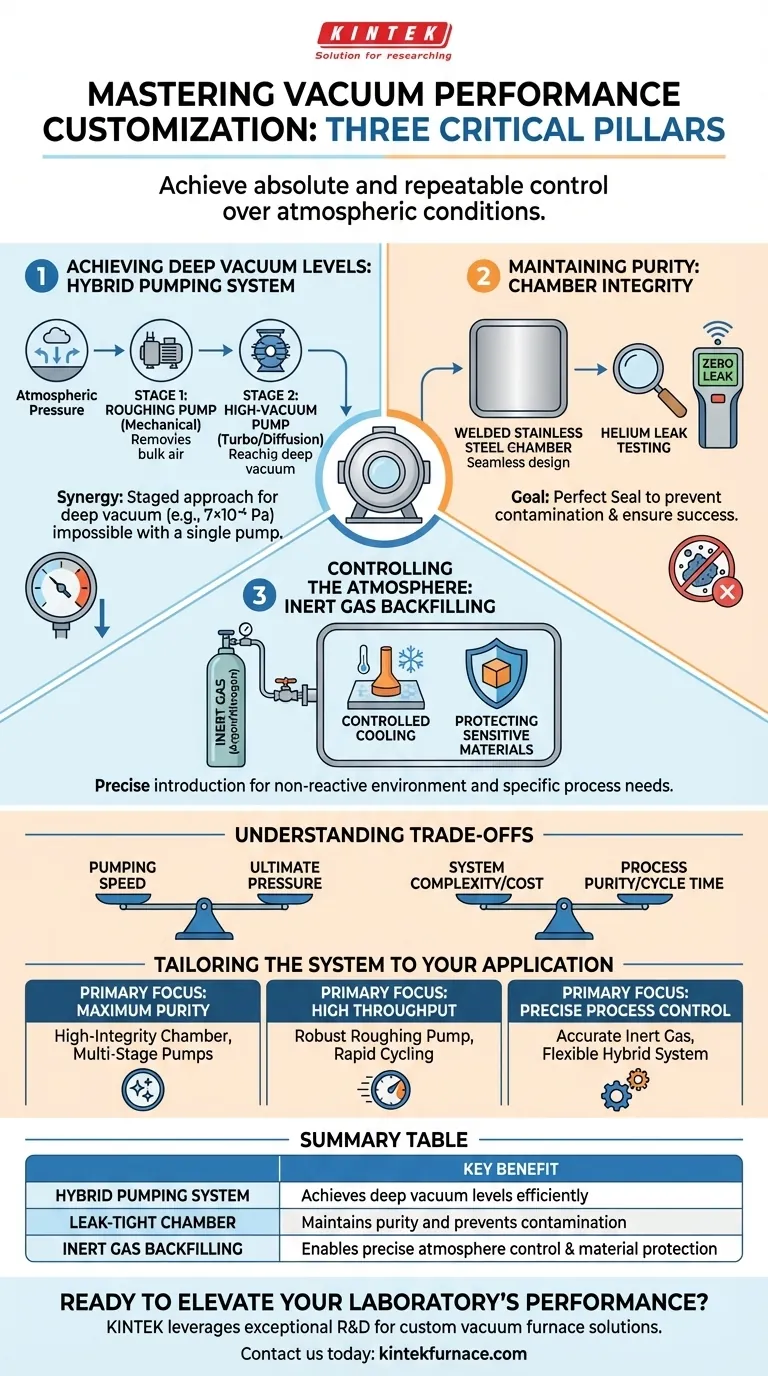

Im Kern dreht sich die Anpassung der Vakuumleistung um drei kritische Säulen: Erzeugung des Vakuums, Aufrechterhaltung seiner Reinheit und Steuerung der atmosphärischen Umgebung. Dies wird durch eine Kombination aus Hybrid-Pumpensystemen zur Erreichung tiefer Vakuumwerte, leckagedichter Kammerkonstruktion zur Vermeidung von Kontamination und präziser Inertgas-Nachfüllung zur Steuerung der Prozessumgebung erreicht.

Das Ziel der Vakuum-Anpassung ist nicht einfach nur das Entfernen von Luft. Es geht darum, eine absolute und wiederholbare Kontrolle über die atmosphärischen Bedingungen in einer Kammer zu erlangen, um den Erfolg eines bestimmten wissenschaftlichen oder industriellen Prozesses zu garantieren.

Die Grundlage: Erreichen tiefer Vakuumwerte

Die Anpassung eines Vakuumsystems beginnt mit der Fähigkeit, den erforderlichen Druckwert effizient und zuverlässig zu erreichen. Dies wird selten mit einer einzelnen Pumpe erreicht.

Die Rolle eines Hybrid-Pumpensystems

Keine einzelne Pumpe ist über den gesamten Druckbereich vom atmosphärischen Druck bis zum Hochvakuum hin effizient. Ein Hybridsystem verwendet verschiedene Pumpentypen in Stufen, die jeweils für einen bestimmten Druckbereich optimiert sind.

Stufe 1: Die Vorvakuumpumpe

Der Prozess beginnt mit einer mechanischen Pumpe, oft als „Vorvakuumpumpe“ bezeichnet. Ihre Aufgabe ist die Schwerstarbeit, nämlich das Entfernen der überwiegenden Mehrheit der Luftmoleküle aus der Kammer und das Absenken des Drucks von atmosphärisch auf ein Vorvakuum-Niveau.

Stufe 2: Die Hochvakuumpumpe

Sobald die mechanische Pumpe ihre Arbeit getan hat, übernimmt eine Hochvakuumpumpe. Dies ist typischerweise eine Turbomolekularpumpe oder Diffusionspumpe, die nur bei niedrigeren Drücken effektiv arbeiten kann. Diese Pumpen entfernen die verbleibenden Moleküle, um tiefe Vakuumwerte zu erreichen, wie z. B. den Referenzwert von 7×10⁻⁴ Pa.

Die Synergie des Systems

Die mechanische Pumpe läuft weiter und dient als „Abgaspumpe“, die den Auslass der Hochvakuumpumpe entlüftet. Dieser gestufte Ansatz ermöglicht es dem System, tiefe Vakuumwerte zu erreichen, die für jede Pumpe allein unmöglich wären.

Aufrechterhaltung der Reinheit: Die Bedeutung der Kammerintegrität

Ein tiefes Vakuum zu erreichen ist sinnlos, wenn unerwünschte Luft oder Feuchtigkeit in die Kammer zurückströmen können. Die Integrität des Vakuumpfäßes ist genauso wichtig wie das Pumpsystem.

Warum eine perfekte Abdichtung nicht verhandelbar ist

Schon ein mikroskopisch kleines Leck kann einen konstanten Strom von Gasmolekülen einbringen, was verhindert, dass das System den Zielwert erreicht, oder schlimmer noch, den Prozess kontaminiert. Diese Kontamination kann empfindliche Materialien ruinieren oder experimentelle Ergebnisse beeinträchtigen.

Konstruktion: Edelstahlgeschweißt

Hochvakuumkammern werden typischerweise aus geschweißtem Edelstahl gefertigt. Dieses Material wird wegen seiner Festigkeit, seiner geringen Entgasungseigenschaften (es gibt eingeschlossene Gase unter Vakuum nicht ab) und seiner Fähigkeit, zu einem nahtlosen, leckfreien Gefäß verschweißt zu werden, gewählt.

Validierung: Helium-Leckprüfung

Um die Integrität zu gewährleisten, werden Kammern einer Helium-Leckprüfung unterzogen. Da Heliumatome unglaublich klein sind, können sie Lecks durchdringen, die andere Gase nicht passieren können. Ein Detektor misst, ob Helium aus einer unter Druck stehenden Kammer entweicht, was eine eindeutige Validierung einer wirklich dichten Abdichtung liefert.

Die Atmosphäre steuern: Mehr als nur ein Vakuum

Viele fortschrittliche Prozesse erfordern mehr als nur einen leeren Raum. Sie erfordern die Fähigkeit, ein bestimmtes, nicht reaktives Gas präzise in die Kammer zurückzuführen.

Der Zweck der Inertgas-Nachfüllung

Inertgas-Nachfüllung ist die kontrollierte Einführung eines Gases wie Argon oder Stickstoff. Diese Gase reagieren nicht mit anderen Materialien und sind daher ideal für die Steuerung der Umgebung, ohne unerwünschte chemische Veränderungen wie Oxidation zu verursachen.

Anwendungsfall: Kontrolliertes Abkühlen

Bei Prozessen wie dem Vakuumlöten oder der Wärmebehandlung müssen Teile mit einer bestimmten Rate abgekühlt werden. Das Nachfüllen mit einem Inertgas führt Moleküle ein, die Wärme vom Teil wegleiten können, was einen schnelleren und kontrollierteren Kühlzyklus ermöglicht, als dies in einem reinen Vakuum möglich wäre.

Anwendungsfall: Schutz empfindlicher Materialien

Wenn ein Prozess abgeschlossen ist, könnte das Zurückführen der Kammer auf atmosphärischen Druck mit Umgebungsluft das fertige Produkt sofort oxidieren oder kontaminieren. Das Nachfüllen mit einem Inertgas erzeugt eine schützende, nicht reaktive Decke um das Material.

Die Abwägungen verstehen

Die Gestaltung eines Vakuumsystems erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Das Verständnis dieser Abwägungen ist der Schlüssel zur Spezifikation eines Systems, das Ihre Ziele erfüllt, ohne überdimensioniert zu sein.

Pumpgeschwindigkeit vs. Enddruck

Ein System, das für extrem tiefe Vakuumwerte (Enddruck) ausgelegt ist, kann eine langsamere Gesamtpumpgeschwindigkeit haben. Umgekehrt kann ein System, das für einen hohen Durchsatz optimiert ist, einige seiner Hochvakuumfähigkeiten für die Möglichkeit, Kammern schneller zu zyklieren, opfern.

Systemkomplexität vs. Kosten und Wartung

Ein hochentwickeltes Hybridsystem mit mehreren Stufen und Steuerungen bietet überlegene Leistung und Flexibilität. Es geht jedoch mit höheren Anfangskosten und komplexeren Wartungsanforderungen einher als eine einfachere Ein-Pumpen-Konfiguration für weniger anspruchsvolle Anwendungen.

Prozessreinheit vs. Zykluszeit

Die Verwendung von hochreinem Inertgas und die Durchführung mehrerer Spülzyklen gewährleisten die sauberstmögliche Umgebung. Dieses Engagement für Reinheit fügt jedoch jedem Prozesszyklus Zeit hinzu, was in einer Hochvolumen-Produktionsumgebung ein kritischer Faktor sein kann.

Das System auf Ihre Anwendung zuschneiden

Die optimale Konfiguration des Vakuumsystems hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Prozesse liegt: Priorisieren Sie eine hochintegrierte, geschweißte Edelstahlkammer, die durch Helium-Leckprüfung validiert ist, und ein mehrstufiges Hochvakuum-Pumpensystem.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die Industrieproduktion liegt: Konzentrieren Sie sich auf eine robuste mechanische Vorvakuumpumpe mit hoher Pumpgeschwindigkeit und ein System, das für schnelles Zyklieren ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf präziser Prozesssteuerung für Forschung oder Wärmebehandlung liegt: Investieren Sie in ein System mit genauen Inertgas-Nachfüllfähigkeiten und einem flexiblen Hybridsystem zur Steuerung spezifischer Prozessschritte.

Letztendlich ermöglicht Ihnen ein angepasstes Vakuumsystem die Beherrschung der Umgebung, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Hybrid-Pumpensystem | Verwendet mechanische und Hochvakuumpumpen in Stufen | Erreicht tiefe Vakuumwerte effizient |

| Leckagedichte Kammer | Geschweißte Edelstahlkonstruktion mit Helium-Leckprüfung | Erhält die Reinheit und verhindert Kontamination |

| Inertgas-Nachfüllung | Kontrollierte Einführung von Gasen wie Argon oder Stickstoff | Ermöglicht präzise Atmosphärenkontrolle und Materialschutz |

Sind Sie bereit, die Leistung Ihres Labors mit einer kundenspezifischen Vakuumlösung zu steigern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit, Durchsatz und Kontrolle präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen