Im Kern erzielt ein Vakuumofen außergewöhnliche Skalierbarkeit und Reproduzierbarkeit, indem er eine perfekt kontrollierte und wiederholbare thermische Umgebung schafft. Durch das Entfernen von atmosphärischen Gasen wie Sauerstoff und Stickstoff eliminiert der Ofen die Hauptquelle für Prozessvariabilität und Materialkontamination und stellt sicher, dass jede Komponente jedes Mal exakt denselben Behandlungszyklus durchläuft.

Der grundlegende Vorteil eines Vakuumofens liegt in seiner Fähigkeit, eine chemisch inerte und thermisch stabile Umgebung zu schaffen. Dieses Maß an Kontrolle ermöglicht die Herstellung identischer Teile in großen Mengen, eine Voraussetzung für jeden Hochrisiko-Fertigungsprozess.

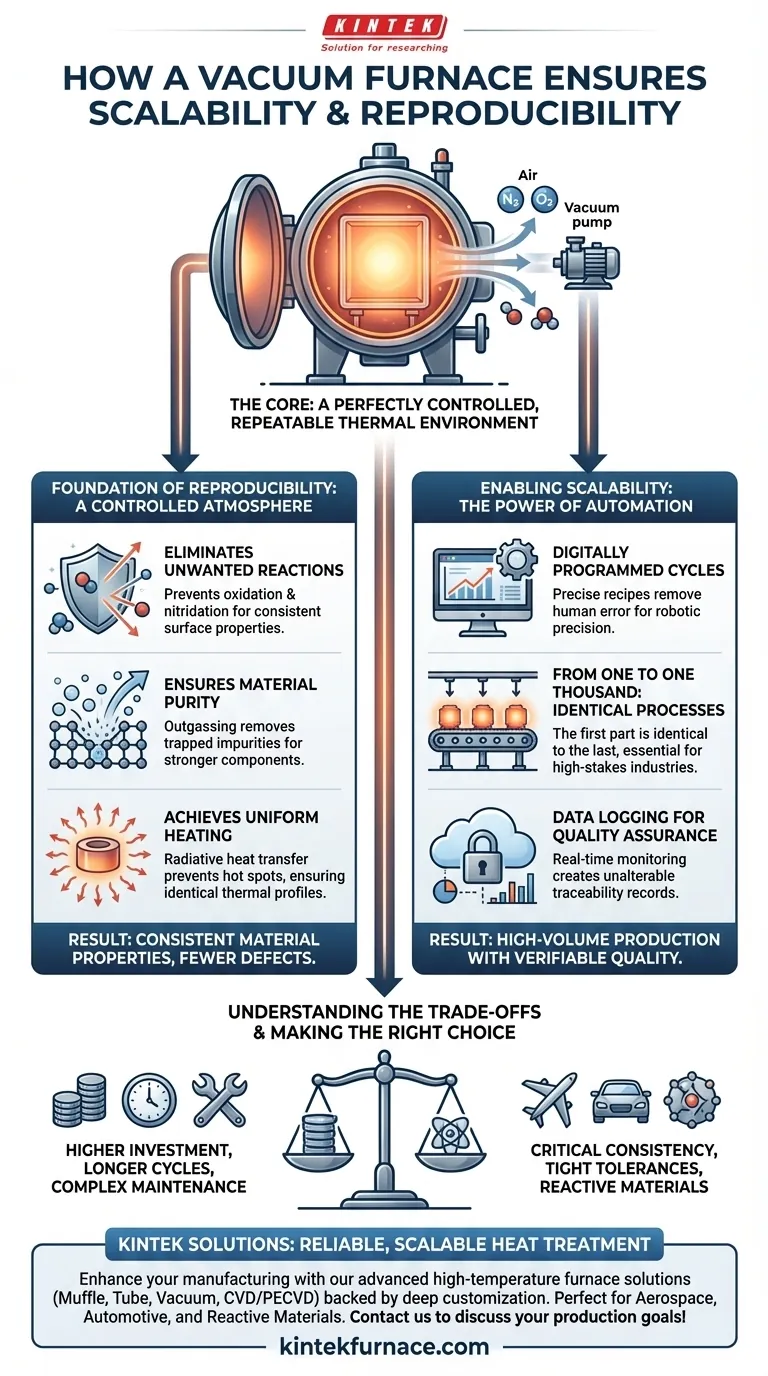

Die Grundlage der Reproduzierbarkeit: Eine kontrollierte Atmosphäre

Reproduzierbarkeit ist kein Zufall; sie ist das Ergebnis der Eliminierung von Variablen. Ein Vakuumofen ist speziell dafür konzipiert, die kritischste Variable bei der Wärmebehandlung zu steuern: die Atmosphäre um das Bauteil herum.

Beseitigung unerwünschter Reaktionen

Die Luft, die wir atmen, besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Bei den hohen Temperaturen, die bei der Wärmebehandlung verwendet werden, werden diese Gase hochreaktiv.

Ihr Entfernen aus der Ofenkammer verhindert unerwünschte chemische Reaktionen wie Oxidation und Nitridierung, die die Oberfläche eines Materials verändern, seine strukturelle Integrität beeinträchtigen und zu inkonsistenten Ergebnissen führen können.

Gewährleistung der Materialreinheit

Das Vakuum entfernt mehr als nur die Atmosphäre in der Kammer. Es zieht auch eingeschlossene Gase und flüchtige Verunreinigungen aktiv aus dem zu bearbeitenden Material heraus, ein Phänomen, das als Entgasung (Outgassing) bekannt ist.

Dieser Reinigungsprozess führt zu einer saubereren, festeren und metallurgisch intakteren Komponente, frei von inneren Defekten, die zu Ausfällen führen können.

Erreichen einer gleichmäßigen Erwärmung

In einer Hochvakuumumgebung wird Wärme hauptsächlich durch Strahlung und nicht durch Konvektion (Luftströmungen) übertragen. Dies ermöglicht eine extrem gleichmäßige und vorhersagbare Erwärmung der gesamten Oberfläche eines Teils, selbst bei komplexen Geometrien.

Diese Gleichmäßigkeit verhindert Hot Spots und stellt sicher, dass die gesamte Komponente exakt das gleiche thermische Profil erfährt, was für die Erzielung konsistenter Materialeigenschaften wie Härte und Kornstruktur entscheidend ist.

Ermöglichung der Skalierbarkeit: Die Kraft der Automatisierung

Sobald Sie einen reproduzierbaren Prozess für ein Teil haben, wird die Skalierung auf Tausende zu einer Frage der Automatisierung und präzisen Steuerung.

Digital programmierte Zyklen

Moderne Vakuumöfen sind keine manuellen Werkzeuge; sie sind hochentwickelte, computergesteuerte Systeme. Wichtige Prozessparameter – einschließlich Temperaturrampenraten, Haltezeiten, Druckniveaus und Abkühlraten – werden in ein präzises Rezept einprogrammiert.

Diese digitale Steuerung eliminiert menschliche Fehler und stellt sicher, dass der thermische Zyklus mit roboterähnlicher Präzision ausgeführt wird.

Von Eins bis Tausend: Identische Prozesse

Da der Prozess durch ein digitales Rezept in einer perfekt kontrollierten Umgebung definiert ist, kann der Ofen denselben Zyklus unbegrenzt oft ausführen.

Dies gewährleistet, dass das erste in einer Serie produzierte Teil mit dem letzten identisch ist, eine Kernanforderung für Branchen wie die Luft- und Raumfahrt sowie die Automobilfertigung, in denen Konsistenz direkt mit Sicherheit und Leistung verbunden ist.

Datenprotokollierung zur Qualitätssicherung

Jeder Parameter des Wärmebehandlungszyklus wird in Echtzeit überwacht und protokolliert. Dies erzeugt einen unveränderlichen Datensatz für jede Charge von Teilen.

Diese Rückverfolgbarkeit ist für die Qualitätskontrolle und Zertifizierung unerlässlich und liefert den überprüfbaren Nachweis, dass jede Komponente gemäß strengen Spezifikationen verarbeitet wurde.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen und ihre unterstützenden Systeme (Pumpen, Steuerungen, Kühlung) stellen im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau und in einigen Fällen das anschließende Wiederbefüllen mit einem Inertgas verlängert die gesamte Prozesszykluszeit.

Erhöhte Wartungskomplexität

Die Hochleistungs-Vakuumpumpen, Dichtungen und hochentwickelten Steuerungssysteme erfordern eine spezialisierte und sorgfältige Wartung, um ihre korrekte Funktion zu gewährleisten und Lecks zu verhindern, die den gesamten Prozess beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf absoluter Teilekonsistenz für kritische Anwendungen liegt: Die kontrollierte, inerte Umgebung eines Vakuumofens ist der einzige Weg, um die Eliminierung atmosphärischer Kontaminationen zu garantieren und reproduzierbare Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit engen metallurgischen Toleranzen liegt: Die automatisierte, programmierbare Natur eines Vakuumofens stellt sicher, dass jedes Teil in einer großen Serie exakt die gleiche Spezifikation erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder exotischer Materialien wie Titan oder Superlegierungen liegt: Eine Vakuumumgebung ist unabdingbar, um katastrophale Kontamination zu verhindern und die gewünschten Leistungseigenschaften zu erzielen.

Letztendlich ist die Investition in einen Vakuumofen eine Investition in die Prozesskontrolle, und diese Kontrolle liefert unerschütterliches Vertrauen in die Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmale | Vorteile |

|---|---|---|

| Reproduzierbarkeit | Kontrollierte inerte Atmosphäre, Eliminierung von Oxidation/Nitridierung, gleichmäßige Strahlungswärme | Konsistente Materialeigenschaften, reduzierte Variabilität, weniger Defekte |

| Skalierbarkeit | Digitale Programmierung, automatisierte Zyklen, Echtzeit-Datenprotokollierung | Massenproduktion, identische Teile, Rückverfolgbarkeit zur Qualitätssicherung |

| Anwendungen | Luft- und Raumfahrt, Automobilindustrie, Verarbeitung reaktiver Materialien | Garantierte Teilekonsistenz, Sicherheit, Leistung bei kritischen Anwendungen |

Bereit, Ihre Fertigung mit zuverlässiger, skalierbarer Wärmebehandlung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefenanpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, im Automobilbau tätig sind oder reaktive Materialien bearbeiten, unsere Vakuumöfen liefern die Kontrolle und Konsistenz, die Sie fordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung