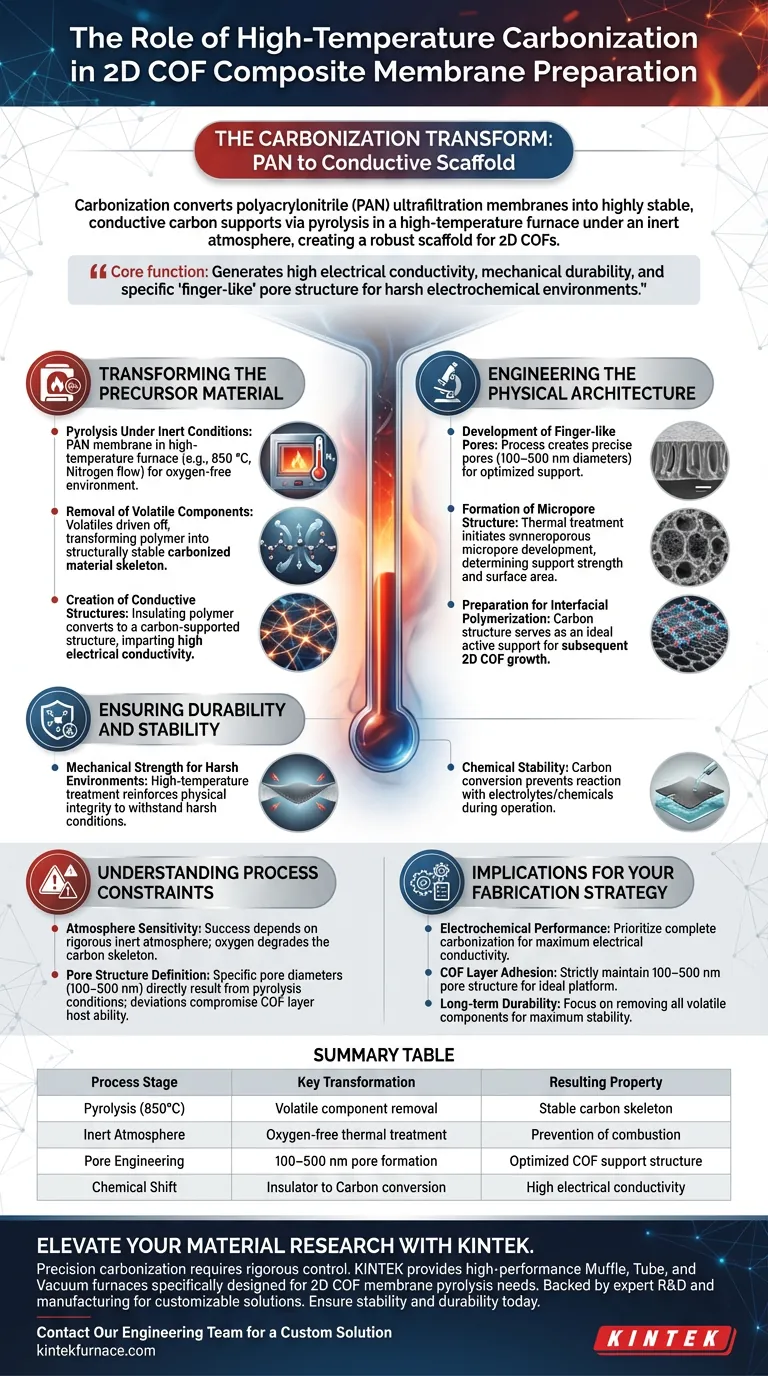

Der Karbonisierungsprozess fungiert als transformativer Schritt, der Polyacrylnitril (PAN)-Ultrafiltrationsmembranen in hochstabile, leitfähige Kohlenstoffträger umwandelt. Durch die Pyrolyse des Polymers in einem Hochtemperatur-Ofen unter Inertgasatmosphäre entsteht ein robustes Gerüst, das für das anschließende Wachstum von 2D-kovalenten organischen Gerüsten (COFs) optimiert ist.

Die Kernfunktion dieser Wärmebehandlung besteht darin, die Materialchemie grundlegend zu verändern und die hohe elektrische Leitfähigkeit, mechanische Haltbarkeit und die spezifische „fingerförmige“ Porenstruktur zu erzeugen, die erforderlich sind, um die aktive COF-Schicht in rauen elektrochemischen Umgebungen zu unterstützen.

Umwandlung des Vorläufermaterials

Pyrolyse unter Inertbedingungen

Der Prozess nutzt einen Hochtemperatur-Ofen, um die PAN-Membran einer Pyrolyse zu unterziehen. Dies muss in einer strikt sauerstofffreien Umgebung (z. B. Stickstoffstrom bei 850 °C) erfolgen, um eine Verbrennung zu verhindern.

Entfernung flüchtiger Bestandteile

Mit steigender Temperatur werden flüchtige Bestandteile aus den organischen Vorläufern ausgetrieben. Diese Entfernung wandelt das ursprüngliche Polymer in ein strukturell stabiles karbonisiertes Materialgerüst um.

Erzeugung leitfähiger Strukturen

Die kritischste chemische Veränderung ist die Umwandlung des isolierenden Polymers in eine kohlenstoffbasierte Struktur. Dies verleiht der Membran eine hohe elektrische Leitfähigkeit, eine Eigenschaft, die für ihre Funktion in elektrochemischen Anwendungen unerlässlich ist.

Gestaltung der physikalischen Architektur

Entwicklung fingerförmiger Poren

Die Karbonisierung härtet das Material nicht nur aus, sondern gestaltet auch seine Porosität. Der Prozess erzeugt fingerförmige Porenstrukturen mit präzisen Durchmessern im Bereich von 100 bis 500 Nanometern.

Bildung der Mikroporenstruktur

Über die größeren fingerförmigen Poren hinaus initiiert die Wärmebehandlung die Entwicklung einer Mikroporenstruktur. Diese innere Architektur bestimmt die Stärke des Trägers und liefert die notwendige Oberfläche für nachfolgende Schritte.

Vorbereitung für die Grenzflächenpolymerisation

Die resultierende Kohlenstoffstruktur dient als ideale aktive Trägerplattform. Sie bietet die physikalische Grundlage für das anschließende Grenzflächenpolymerisationswachstum der 2D-COFs.

Gewährleistung von Haltbarkeit und Stabilität

Mechanische Festigkeit für raue Umgebungen

Die Hochtemperaturbehandlung verstärkt die physikalische Integrität der Membran. Dies stellt sicher, dass das Material die mechanische Festigkeit besitzt, die erforderlich ist, um rauen Betriebsbedingungen standzuhalten, ohne sich zu zersetzen.

Chemische Stabilität

Durch die Umwandlung des organischen Polymers in Kohlenstoff erreicht die Membran eine überlegene chemische Stabilität. Dies verhindert, dass die Trägerschicht streng mit den Elektrolyten oder anderen Chemikalien reagiert, denen sie während des Betriebs begegnen kann.

Verständnis der Prozessbeschränkungen

Atmosphärenempfindlichkeit

Der Erfolg dieses Prozesses hängt vollständig von der Aufrechterhaltung einer strengen Inertgasatmosphäre ab. Jede Einführung von Sauerstoff während der Hochtemperaturphase zersetzt das Kohlenstoffgerüst, anstatt es zu stärken.

Definition der Porenstruktur

Die spezifischen Porendurchmesser (100–500 nm) sind ein direktes Ergebnis der Pyrolysebedingungen. Abweichungen in Temperatur oder Aufheizraten könnten diese Porengröße verändern und möglicherweise die Fähigkeit des Trägers beeinträchtigen, die 2D-COF-Schicht effektiv aufzunehmen.

Auswirkungen auf Ihre Herstellungsstrategie

Um diese Prinzipien effektiv auf Ihre Membranherstellung anzuwenden, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Vollständigkeit der Karbonisierung, um die elektrische Leitfähigkeit innerhalb des Trägergerüsts zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der COF-Schichthaftung liegt: Stellen Sie sicher, dass die Pyrolysebedingungen die Porenstruktur von 100–500 nm strikt einhalten, um die ideale physikalische Plattform für die Grenzflächenpolymerisation zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Langzeitbeständigkeit liegt: Konzentrieren Sie sich auf die Entfernung aller flüchtigen Bestandteile, um sicherzustellen, dass das Kohlenstoffgerüst maximale chemische und mechanische Stabilität erreicht.

Der Karbonisierungsprozess ist die Brücke zwischen einem rohen Polymervorläufer und einer funktionalen, leitfähigen Plattform, die fortschrittliche 2D-Materialien aufnehmen kann.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsseltransformation | Ergebnis Eigenschaft |

|---|---|---|

| Pyrolyse (850°C) | Entfernung flüchtiger Bestandteile | Stabiles Kohlenstoffgerüst |

| Inertatmosphäre | Sauerstofffreie Wärmebehandlung | Verhinderung von Verbrennung |

| Porengestaltung | Bildung von 100–500 nm Poren | Optimierte COF-Trägerstruktur |

| Chemische Verschiebung | Umwandlung von Isolator zu Kohlenstoff | Hohe elektrische Leitfähigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Karbonisierung erfordert strenge Kontrolle über Temperatur und Atmosphäre. KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell für die komplexen Pyrolyseanforderungen von 2D-kovalenten organischen Gerüst (COF)-Membranen entwickelt wurden.

Unterstützt durch F&E- und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um Ihnen zu helfen, die präzisen Porenstrukturen und Leitfähigkeiten zu erzielen, die Ihre elektrochemischen Anwendungen erfordern. Stellen Sie noch heute die Stabilität und Haltbarkeit Ihrer Verbundmembranen sicher.

Kontaktieren Sie unser Ingenieurteam für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Wie verbessert das Vakuumaufkohlen die Oberflächenqualität? Erzielen Sie saubere Teile mit hoher Festigkeit

- Was ist die Bedeutung einer Vakuumkammerkonfiguration mit mehreren Kathoden? Steigerung der DLC-Beschichtungseffizienz und Haftung

- Warum wird ein Hochvakuum-Sinterofen für ADAM benötigt? Erzielen Sie hochdichte Ergebnisse im Metall-3D-Druck

- Was ist die spezifische Temperatur für Phosphatglasvorläufer? Master 900°C Schmelzen für 20Na2O–10NaCl–70P2O5

- Warum ist das Erreichen eines bestimmten Drucks innerhalb einer definierten Zeit bei Prozessen in Vakuumöfen wichtig? Effizienz und Qualität steigern

- Wie verbessert das Vakuumaufkohlen die Betriebseffizienz? Steigern Sie Geschwindigkeit, Qualität und Kosteneinsparungen

- Wie ist die Vakuumofenkammer aufgebaut? Bauen Sie eine robuste, leckdichte Kammer für Hochtemperaturprozesse