Beim Betrieb von Vakuumöfen ist das Erreichen eines Zielvakuums innerhalb einer bestimmten Zeit aus zwei Hauptgründen ein entscheidender Maßstab: Es gewährleistet die wirtschaftliche Effizienz des Prozesses und garantiert die erforderliche atmosphärische Reinheit für qualitativ hochwertige Ergebnisse. Das Verfehlen dieses zeitabhängigen Ziels weist auf ein potenzielles Problem mit dem System oder dem Prozess selbst hin.

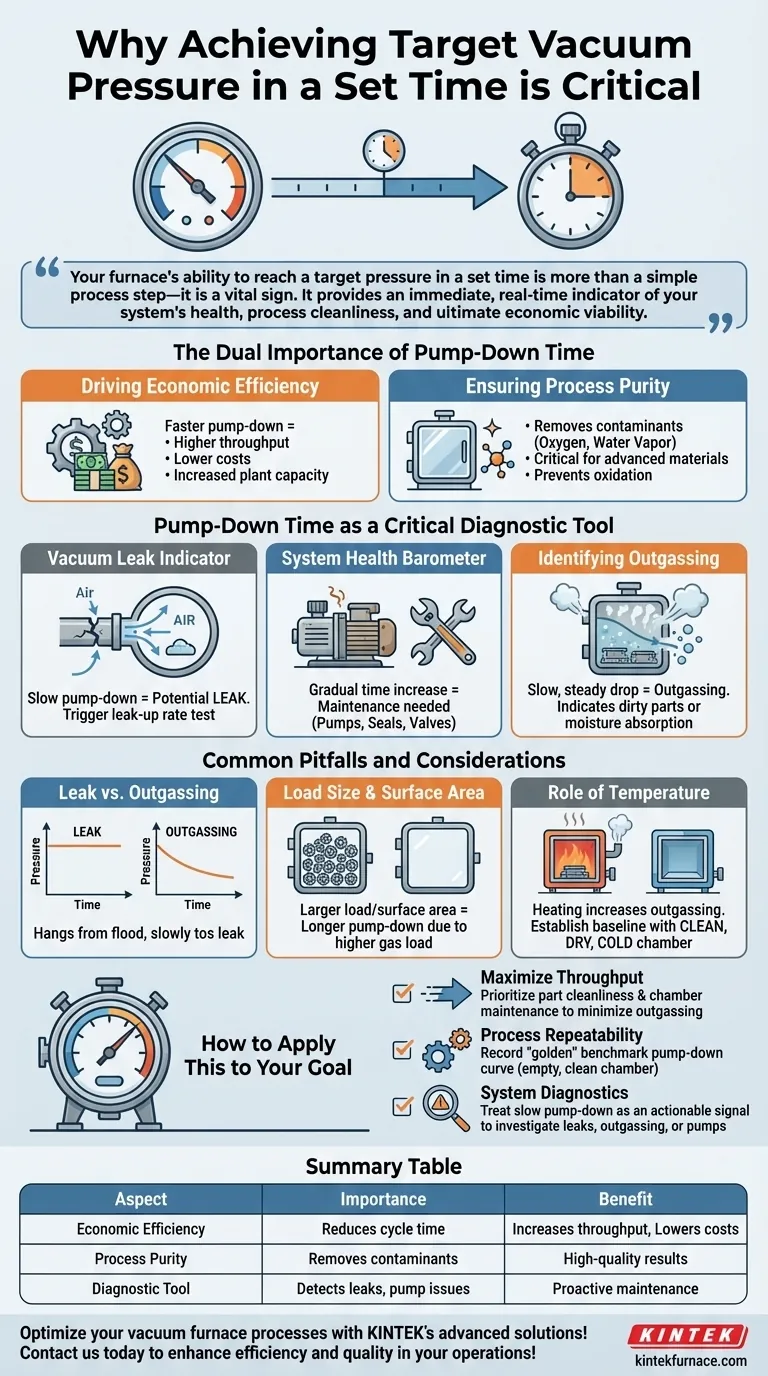

Die Fähigkeit Ihres Ofens, in einer festgelegten Zeit ein Zielvakuum zu erreichen, ist mehr als nur ein einfacher Prozessschritt – es ist ein Vitalzeichen. Es liefert einen sofortigen, Echtzeit-Indikator für den Zustand Ihres Systems, die Prozesssauberkeit und die letztendliche wirtschaftliche Tragfähigkeit.

Die doppelte Bedeutung der Pump-Down-Zeit

Die Zeit, die benötigt wird, um die Kammer eines Vakuumofens evakuieren, bekannt als Pump-Down-Zeit, erfüllt zwei grundlegende und miteinander verbundene Zwecke.

Steigerung der wirtschaftlichen Effizienz

Ein Kernziel in jedem industriellen Prozess ist die Maximierung des Durchsatzes. Die Evakuierungsphase ist oft unproduktive Zeit, daher führt eine Verkürzung direkt zu finanziellem Gewinn.

Schnellere Pump-Down-Zyklen bedeuten, dass mehr Chargen pro Tag verarbeitet werden können, was die Gesamtanlagenkapazität ohne den Einsatz neuer Ausrüstung erhöht. Dies reduziert auch den Energieverbrauch und die Arbeitskosten pro Zyklus.

Gewährleistung der Prozessreinheit

Viele fortschrittliche Materialprozesse, wie Löten oder Wärmebehandlung, sind sehr empfindlich gegenüber atmosphärischen Verunreinigungen. Die Vakuumumgebung wird speziell geschaffen, um diese reaktiven Gase zu entfernen.

Die häufigste zu entfernende Substanz ist Sauerstoff, der zu unerwünschter Oxidation auf der Oberfläche von Teilen führen kann, was deren strukturelle Integrität oder Leistung beeinträchtigt. Die Entfernung von Wasserdampf und anderen Gasen ist ebenfalls entscheidend, um eine reine, inerte Umgebung zu erreichen, die für hochwertige Ergebnisse notwendig ist.

Die Pump-Down-Zeit als entscheidendes Diagnosewerkzeug

Über ihre direkten Prozessfunktionen hinaus ist die Pump-Down-Kurve (die grafische Darstellung von Druck vs. Zeit) das wichtigste Diagnosewerkzeug für den Bediener eines Vakuumofens. Eine Abweichung von der erwarteten Zeit ist das erste Warnsignal für ein Problem.

Der primäre Indikator für ein Vakuumleck

Wenn der Ofen länger als gewöhnlich braucht, um den Zielvakuum zu erreichen, ist der häufigste Übeltäter ein Leck. Das bedeutet, dass Luft von außen in die Kammer eindringt und den Vakuumgebläsen entgegenwirkt.

Eine langsame Pump-Down-Rate ist das erste Symptom, das zu einem formelleren Leckraten-Test führen sollte, bei dem die Kammer von den Pumpen getrennt wird, um zu messen, wie schnell der Druck ansteigt. Dies bestätigt die Anwesenheit und Schwere eines Lecks.

Ein Barometer für den Systemzustand

Die Überwachung der Pump-Down-Zeit über Wochen und Monate liefert unschätzbare Daten über den Zustand Ihres gesamten Vakuumsystems.

Eine allmähliche Zunahme der Evakuierungszeit kann darauf hindeuten, dass Ihre Vakuumpumpen gewartet werden müssen, dass Dichtungen anfangen zu verschleißen oder dass Ventile nicht vollständig schließen. Dies ermöglicht eine proaktive Wartung, bevor ein katastrophales Versagen eintritt.

Identifizierung von Ausgasungsproblemen

Manchmal wird eine langsame Pump-Down-Zeit nicht durch ein Leck, sondern durch Ausgasung verursacht. Dies ist die Freisetzung von eingeschlossenen Gasen und Dämpfen (insbesondere Wasser) von den Oberflächen der Teile, Vorrichtungen oder den Kammerwänden selbst.

Obwohl es sich nicht um einen Systemfehler handelt, deutet übermäßige Ausgasung auf ein Problem mit der Prozesssauberkeit hin. Es kann bedeuten, dass Teile nicht richtig gereinigt wurden oder dass die Kammer selbst Feuchtigkeit aus der Atmosphäre aufgenommen hat.

Häufige Fallstricke und Überlegungen

Um die Pump-Down-Zeit effektiv als Diagnosewerkzeug einzusetzen, müssen Sie die Variablen verstehen, die sie beeinflussen.

Unterscheidung zwischen einem Leck und Ausgasung

Dies ist die häufigste diagnostische Herausforderung. Ein echtes Leck führt typischerweise dazu, dass der Druck auf einem bestimmten Niveau stagniert oder „hängen bleibt“. Ausgasung hingegen äußert sich normalerweise in einer sehr langsamen, aber stetigen Druckabnahme, da die Gaslast im Laufe der Zeit abnimmt.

Der Einfluss von Lastgröße und Oberfläche

Eine größere Last oder eine Last mit einer großen Oberfläche (wie viele Kleinteile) hat aufgrund der Ausgasung natürlich eine höhere Gasbelastung. Dies verlängert die Pump-Down-Zeit im Vergleich zu einer leeren Kammer.

Die Rolle der Temperatur

Wenn sich ein Ofen aufheizt, nimmt die Rate der Ausgasung von allen inneren Oberflächen dramatisch zu. Es ist wichtig, Ihre Basis-Pump-Down-Zeit mit einer sauberen, trockenen und leeren Kammer bei Umgebungstemperatur festzulegen. Dies schafft einen zuverlässigen Maßstab für den Vergleich.

Wie Sie dies auf Ihr Ziel anwenden

Nutzen Sie Ihre Pump-Down-Zeit als präzises Instrument zur Steuerung Ihres Vakuumofenbetriebs.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie die Sauberkeit der Teile und die Kammerwartung, um die Ausgasung zu minimieren, da dies oft eine Hauptursache für verlängerte Zykluszeiten ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Zeichnen Sie immer die Pump-Down-Kurve für eine leere, saubere Kammer auf, um einen „Goldstandard“ für alle zukünftigen Diagnoseprüfungen zu etablieren.

- Wenn Ihr Hauptaugenmerk auf der Systemdiagnose liegt: Betrachten Sie eine länger als erwartete Pump-Down-Zeit als das erste umsetzbare Signal, um nach Lecks, Ausgasungen oder Pumpenleistungsproblemen zu suchen.

Letztendlich gibt Ihnen die Beherrschung der Beziehung zwischen Druck und Zeit die direkte Kontrolle über die Qualität, Effizienz und Zuverlässigkeit Ihres gesamten Vakuumprozesses.

Zusammenfassungstabelle:

| Aspekt | Wichtigkeit |

|---|---|

| Wirtschaftliche Effizienz | Verkürzt die Zykluszeit, erhöht den Durchsatz, senkt die Kosten pro Charge |

| Prozessreinheit | Entfernt Verunreinigungen wie Sauerstoff und Wasserdampf für hochwertige Ergebnisse |

| Diagnosewerkzeug | Erkennt Lecks, Pumpenprobleme und Ausgasung für proaktive Wartung |

Optimieren Sie Ihre Vakuumofenprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und eigener Fertigung bieten wir verschiedenste Labore mit Hochtemperatur-Ofensystemen an, darunter Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Qualität Ihrer Betriebsabläufe zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?