Kurz gesagt, das Vakuumaufkohlen verbessert die Betriebseffizienz, indem es schnellere, präzisere und hoch reproduzierbare Ergebnisse im Vergleich zu traditionellen Methoden liefert. Dies wird erreicht durch die Beschleunigung der Behandlungszyklen, die Eliminierung der Notwendigkeit einer Nachreinigung und die Produktion von qualitativ hochwertigeren Teilen mit weniger Verzug, was Ausschuss und Nacharbeit radikal reduziert.

Der wahre Vorteil des Vakuumaufkohlens liegt jenseits bloßer Geschwindigkeit. Es definiert Effizienz neu, indem es überlegene Qualitätskontrolle direkt in den Wärmebehandlungsprozess integriert, was zu saubereren, stärkeren und konsistenteren Teilen führt, die weniger Handhabung und Korrektur in nachgelagerten Prozessen erfordern.

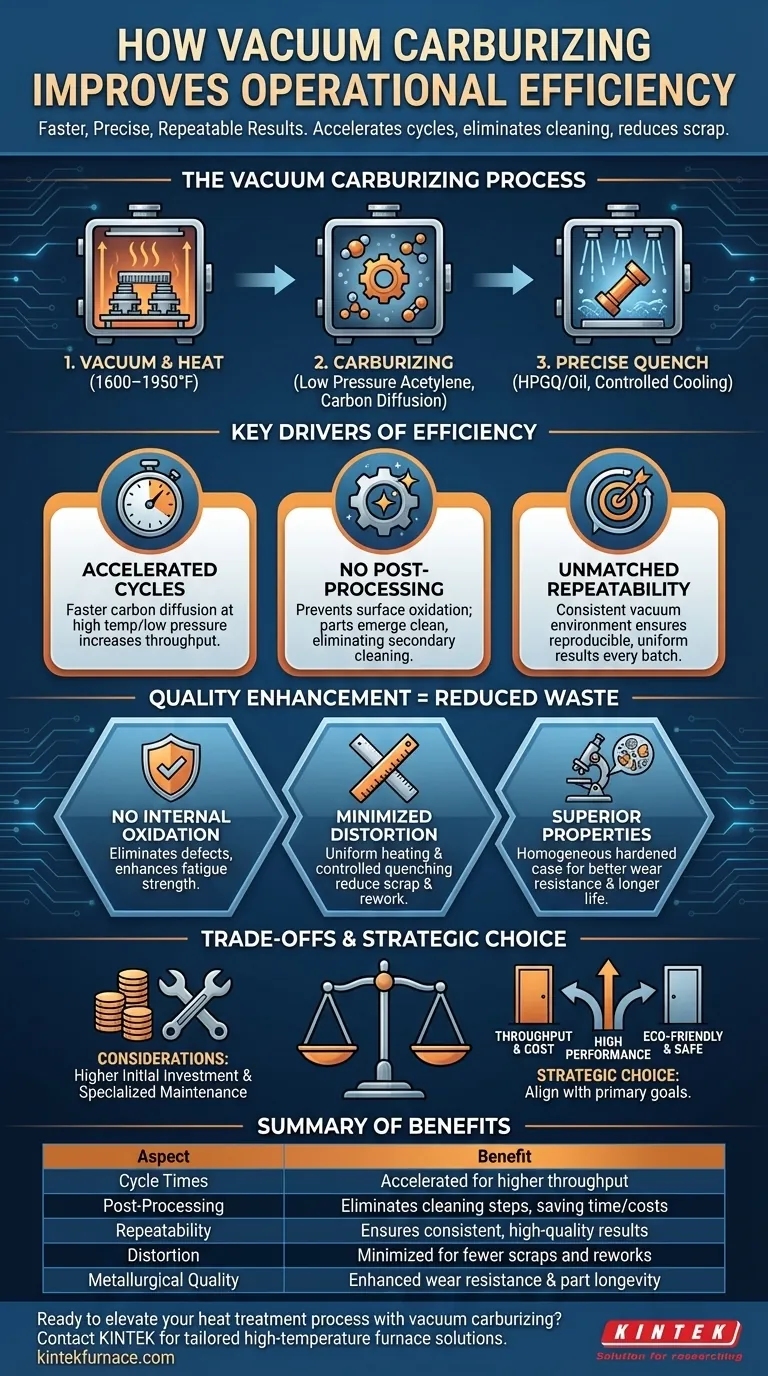

Wie Vakuumaufkohlen funktioniert

Um seine Effizienz zu verstehen, muss man zuerst den Prozess verstehen. Das Vakuumaufkohlen, auch bekannt als Niederdruckaufkohlen (LPC), ist eine Härtebehandlungsmethode, die auf einem grundlegend anderen Prinzip basiert als herkömmliche atmosphärische Techniken.

Der Kernprozess

Die Teile werden in einen Ofen geladen, und ein Vakuum wird erzeugt. Die Kammer wird auf eine hohe Temperatur erhitzt, typischerweise zwischen 870–1070 °C (1600–1950 °F).

Sobald die Temperatur erreicht ist, wird ein Kohlenwasserstoffgas wie Acetylen bei sehr niedrigem Druck eingeleitet. Die intensive Hitze führt dazu, dass dieses Gas zerfällt, wodurch Kohlenstoffatome direkt in die Oberfläche des Stahls diffundieren können.

Dieser Zyklus des Einleitens von Gas und des Diffundierenlassens wird wiederholt, bis der gewünschte Oberflächenkohlenstoffgehalt und die gewünschte Einsatzhärtetiefe erreicht sind.

Die Abschreckphase

Nach dem Aufkohlen müssen die Teile schnell abgekühlt oder „abgeschreckt“ werden, um die endgültige Härte zu erreichen. In einem Vakuumofen geschieht dies mit extremer Präzision, entweder mit Öl oder Hochdruckgasabschreckung (HPGQ).

Die Fähigkeit, Gasdruck und -geschwindigkeit fein zu steuern, ermöglicht ein hochgradig einstellbares und wiederholbares Abschrecken, wodurch der Thermoschock, der zu Teileverzug führt, minimiert wird.

Schlüsseltreiber der Betriebseffizienz

Mehrere verschiedene Merkmale des Vakuumaufkohlungsprozesses führen direkt zu einem effizienteren Betrieb.

Beschleunigte Zykluszeiten

Der Prozess der Kohlenstoffdiffusion bei hohen Temperaturen und niedrigem Druck ist von Natur aus schneller als in herkömmlichen atmosphärischen Öfen. Dies ermöglicht die Verarbeitung von mehr Chargen in der gleichen Zeit, wodurch der Gesamtdurchsatz erhöht wird.

Eliminierung der Nachbearbeitung

Da der gesamte Prozess in einem Vakuum stattfindet, wird Oberflächenoxidation vollständig verhindert. Die Teile kommen sauber, trocken und mit ihrer ursprünglichen metallischen Oberfläche aus dem Ofen.

Dies eliminiert die Notwendigkeit kostspieliger und zeitaufwändiger sekundärer Operationen wie Strahlen oder chemische Reinigung, die nach traditioneller Wärmebehandlung zwingend erforderlich sind.

Unübertroffene Prozesswiederholbarkeit

Ein Vakuum ist eine perfekt konsistente Umgebung. Die computergesteuerte Einführung präziser Gasmengen stellt sicher, dass jedes Teil in jeder Charge genau dieselbe Behandlung erhält. Dies führt zu extrem konsistenten und reproduzierbaren Ergebnissen, wodurch die Variation von Teil zu Teil drastisch reduziert wird.

Wie Qualitätsverbesserung die Effizienz steigert

Wahre Betriebseffizienz bedeutet nicht nur Geschwindigkeit; es geht darum, Abfall zu reduzieren. Das Vakuumaufkohlen zeichnet sich dadurch aus, dass es die Defekte verhindert, die konventionelle Methoden plagen.

Keine innere Oxidation

Traditionelle Methoden können dazu führen, dass Sauerstoff in die Korngrenzen des Stahls eindringt, wodurch eine innere „schwarze Struktur“ entsteht, die das Material stark schwächt. Das Vakuumaufkohlen eliminiert alle durch Sauerstoff verursachten Defekte, wodurch die Dauerfestigkeit und Zuverlässigkeit des Teils verbessert werden.

Minimierter Verzug

Die Kombination aus gleichmäßiger Erwärmung im Vakuum und hochkontrolliertem Gasabschrecken reduziert den Teileverzug erheblich. Dies bedeutet, dass mehr Teile die Maßvorgaben erfüllen, wodurch die Ausschussraten und die Notwendigkeit teurer Nachbearbeitung durch Schleifen oder Richten minimiert werden.

Überlegene metallurgische Eigenschaften

Der Prozess erzeugt eine homogene gehärtete Schicht mit einer verfeinerten Mikrostruktur. Dies führt zu einer überlegenen Verschleißfestigkeit und einer längeren Lebensdauer des Bauteils, was ein kritisches Maß für die Effizienz des Endverbrauchers ist.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Es ist wichtig, die Überlegungen zu erkennen, die mit diesem fortschrittlichen Prozess einhergehen.

Anfängliche Kapitalinvestition

Vakuumaufkohlungsöfen sind eine hochmoderne Technologie und stellen eine deutlich höhere Anfangsinvestition dar als herkömmliche Atmosphärenöfen. Die Rendite dieser Investition wird durch niedrigere Betriebskosten, reduzierten Arbeitsaufwand und eine höhere Qualitätsleistung erzielt.

Spezialisierte Wartung

Die Komplexität der Vakuumpumpen, Steuerungssysteme und Ofenmechanik erfordert für Betrieb und Wartung spezialisierteres Wissen als bei traditionellen Geräten.

Die richtige Wahl für Ihren Betrieb treffen

Die Einführung des Vakuumaufkohlens ist eine strategische Entscheidung, die auf Ihre primären Ziele abgestimmt sein sollte.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Kostenreduzierung liegt: Die schnelleren Zyklen und die vollständige Eliminierung der Nachreinigungsprozesse führen zu einer direkten und erheblichen Steigerung der Betriebseffizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs- und kritischen Komponenten liegt: Die überragende metallurgische Qualität, der minimierte Verzug und die verbesserte Dauerfestigkeit sind nicht verhandelbare Vorteile.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Arbeitssicherheit liegt: Der emissionsfreie Prozess, der keine toxischen Chemikalien verwendet, bietet eine saubere und nachhaltige Lösung, die modernen Standards wie CQI-9 entspricht.

Letztendlich ist das Vakuumaufkohlen eine Investition in ein kontrollierteres, vorhersagbareres und effizienteres Fertigungsökosystem.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Zykluszeiten | Beschleunigte Verarbeitung für höheren Durchsatz |

| Nachbearbeitung | Eliminiert Reinigungsschritte, spart Zeit und Kosten |

| Wiederholbarkeit | Gewährleistet konsistente, qualitativ hochwertige Ergebnisse |

| Verzug | Minimiert für weniger Ausschuss und Nacharbeit |

| Metallurgische Qualität | Verbesserte Verschleißfestigkeit und Bauteillebensdauer |

Bereit, Ihren Wärmebehandlungsprozess mit Vakuumaufkohlen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihre Betriebseffizienz durch schnellere Zyklen, überragende Qualität und reduzierte Kosten steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihres Labors verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität