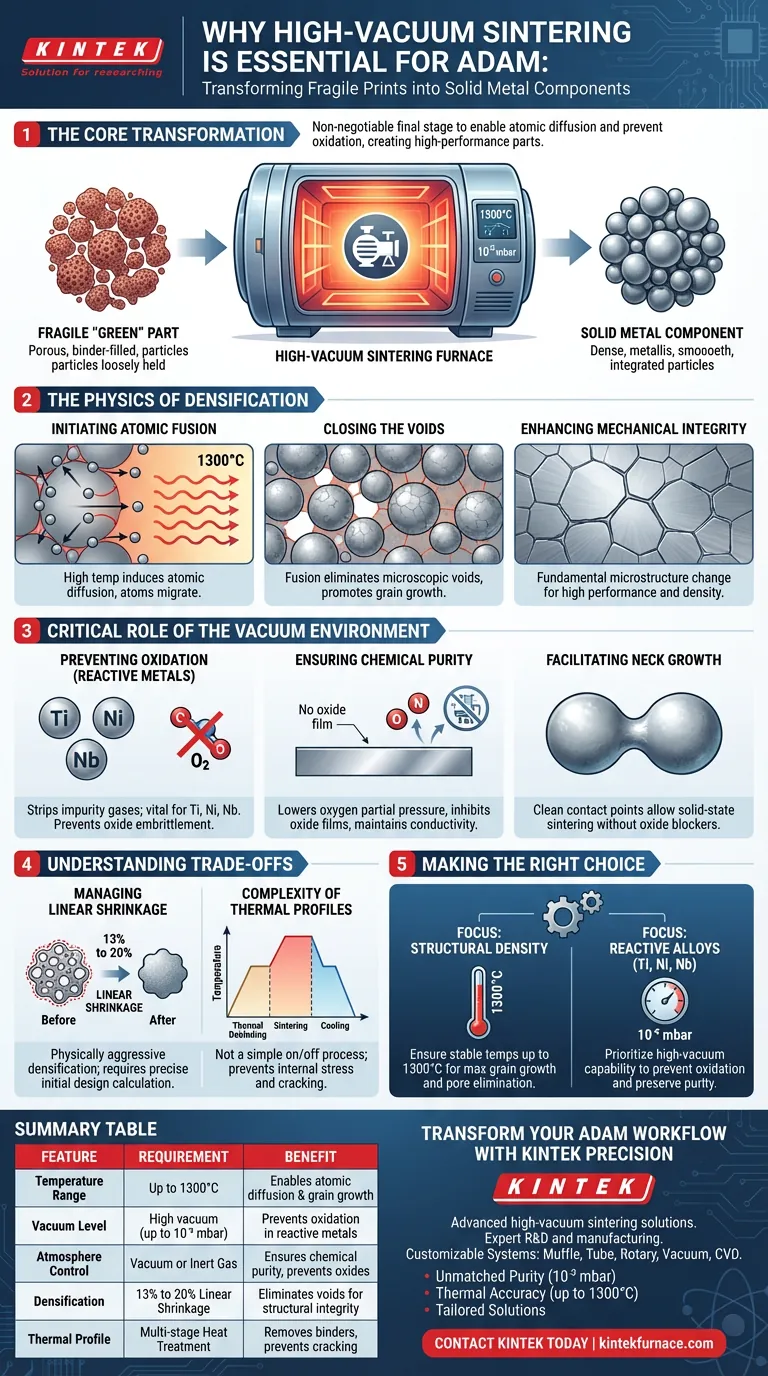

Ein Hochvakuum-Sinterofen ist die unverzichtbare Endstufe im Atomic Diffusion Additive Manufacturing (ADAM)-Prozess, da er einen zerbrechlichen, bindergefüllten Druck in eine feste Metallkomponente verwandelt. Durch das Erreichen extremer Temperaturen von bis zu 1300 °C in einer kontrollierten Vakuum- oder Inertgasatmosphäre ermöglicht der Ofen die atomare Diffusion, um Metallpartikel zu verschmelzen und gleichzeitig Oxidation streng zu verhindern.

Der Ofen fungiert als Schmelztiegel für die Materialtransformation und schafft eine kontaminationsfreie Umgebung, in der Metallpartikel auf atomarer Ebene verschmelzen. Dies beseitigt Hohlräume und Restbinder und schließt die Lücke zwischen einem gedruckten „grünen“ Teil und einer endgültigen Komponente mit hoher mechanischer Leistung und nahezu vollständiger Dichte.

Die Physik der Verdichtung

Einleitung der atomaren Fusion

Die Hauptfunktion des Sinterofens besteht darin, atomare Diffusion zu induzieren. Durch Erhöhung der Temperatur auf Werte nahe dem Schmelzpunkt des Metalls – oft bis zu 1300 °C – bewirkt die thermische Energie, dass Metallatome über Partikelgrenzen wandern.

Schließen der Hohlräume

Während die Metallpulverpartikel verschmelzen, durchläuft das Material eine signifikante Verdichtung. Die Ofenumgebung fördert das Kornwachstum, das systematisch die mikroskopischen Hohlräume beseitigt, die ursprünglich vom Bindemittel eingenommen wurden.

Verbesserung der mechanischen Integrität

Dieser Fusionsprozess härtet das Teil nicht nur aus; er verändert grundlegend seine Mikrostruktur. Das Ergebnis ist eine feste Metallkomponente, die die hohe mechanische Leistung und Dichte aufweist, die für funktionale Ingenieuranwendungen erforderlich sind.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Oxidation bei reaktiven Metallen

Standardmäßige Erwärmung führt bei Metallen wie Titan (Ti), Nickel (Ni) und Niob (Nb) zu sofortiger Oxidation. Eine Hochvakuumumgebung – die Drücke von bis zu 10⁻⁵ mbar erreichen kann – ist unerlässlich, um Verunreinigungsgase und Sauerstoff zu entfernen.

Gewährleistung der chemischen Reinheit

Sauerstoff und Stickstoff sind bei Sintertemperaturen hochreaktiv. Die Vakuumumgebung senkt den Sauerstoffpartialdruck, um die Bildung von Oxidfilmen zu hemmen, die andernfalls die elektrische Leitfähigkeit und die Phasenstruktur des Materials beeinträchtigen würden.

Ermöglichung des Halswachstums

Damit atomare Diffusion stattfinden kann, müssen Partikel „Hälse“ oder Kontaktpunkte bilden. Ein Vakuum stellt sicher, dass diese Kontaktpunkte rein bleiben, sodass die Festkörper-Sinterung ohne Oxidationsschichten, die die Verbindung zwischen den Partikeln blockieren, fortschreiten kann.

Verständnis der Kompromisse

Management der linearen Schrumpfung

Der Verdichtungsprozess ist physikalisch aggressiv. Wenn Hohlräume entfernt und Partikel zusammengezogen werden, erfährt das Teil eine lineare Schrumpfung von 13 % bis 20 %. Diese Volumenänderung muss in der ursprünglichen Entwurfsphase perfekt berechnet werden, um die Maßhaltigkeit zu gewährleisten.

Komplexität von thermischen Profilen

Sintern ist kein einfacher „Ein/Aus“-Heizprozess. Der Ofen muss komplexe Wärmebehandlungsprofile ausführen und sorgfältig vom thermischen Entbindern (Entfernen von Restbindemittel) zum Hochtemperatursintern übergehen, um innere Spannungen oder Risse zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen des optimalen Ergebnisses bei der ADAM-Verarbeitung hängt davon ab, die Fähigkeiten Ihres Ofens an Ihre Materialanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass Ihr Ofen stabile Temperaturen von bis zu 1300 °C halten kann, um das Kornwachstum zu maximieren und innere Porosität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf reaktiven Legierungen (Ti, Ni, Nb) liegt: Priorisieren Sie einen Ofen, der Hochvakuum-Niveaus (10⁻⁵ mbar) erreichen kann, um Oxidversprödung zu verhindern und die chemische Reinheit zu bewahren.

Der Hochvakuum-Sinterofen ist nicht nur ein Ofen; er ist das Präzisionsinstrument, das die endgültige mechanische Realität Ihres gefertigten Teils bestimmt.

Zusammenfassungstabelle:

| Merkmal | Anforderung im ADAM-Prozess | Nutzen für das endgültige Metallteil |

|---|---|---|

| Temperaturbereich | Bis zu 1300 °C | Ermöglicht atomare Diffusion und Kornwachstum |

| Vakuum-Niveau | Hochvakuum (bis zu 10⁻⁵ mbar) | Verhindert Oxidation und Versprödung bei reaktiven Metallen |

| Atmosphärenkontrolle | Vakuum oder Inertgas | Gewährleistet chemische Reinheit und verhindert die Bildung von Oxidfilmen |

| Verdichtung | 13 % bis 20 % lineare Schrumpfung | Beseitigt Hohlräume für hohe strukturelle Integrität |

| Thermisches Profil | Mehrstufige Wärmebehandlung | Entfernt Binder und verhindert innere Risse |

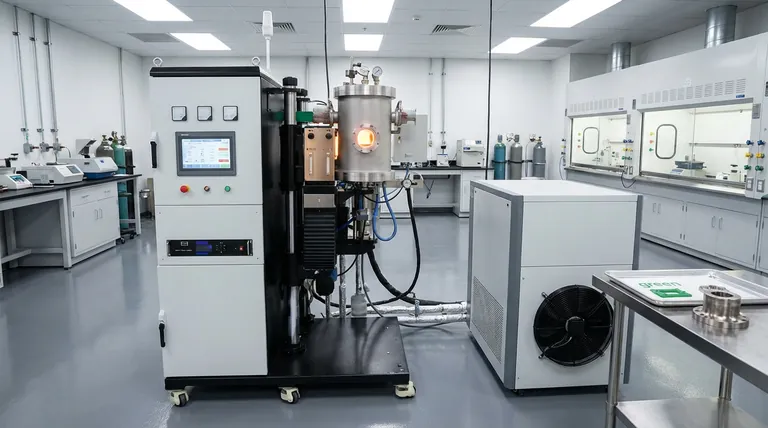

Verwandeln Sie Ihren ADAM-Workflow mit KINTEK Precision

Übergang von einem zerbrechlichen „grünen“ Teil zu einer Hochleistungs-Metallkomponente mit KINTEKs fortschrittlichen Hochvakuum-Sinterlösungen. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Dreh- und Vakuum- sowie CVD-Systeme an, die auf die strengen Anforderungen der atomaren Diffusion und Materialverdichtung zugeschnitten sind.

Warum KINTEK für Ihr Labor wählen?

- Unübertroffene Reinheit: Erreichen Sie Vakuum-Niveaus bis zu 10⁻⁵ mbar zum Schutz reaktiver Legierungen wie Titan und Nickel.

- Thermische Genauigkeit: Präzise Kontrolle bis zu 1300 °C für konsistente Schrumpfung und mechanische Integrität.

- Maßgeschneiderte Lösungen: Geräte, die für Ihre einzigartigen Hochtemperatur-Forschungs- oder Produktionsanforderungen angepasst sind.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Andrej Czán, Dominik Krišák. Analysis of the Basic Characteristics of the Working Accuracy of the Atomic Diffusion Additive Manufacturing ADAM Process by Comparison with the Selective Laser Melting SLM Process. DOI: 10.21062/mft.2024.015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von Graphenkathoden? Erzielung von Hochleistungs-Batteriekomponenten

- Wie funktioniert ein Vakuumofen? Erzielen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wie beeinflussen die Trocknungsbedingungen in einem Vakuumtrockenschrank die Qualität von NiS2-Elektroden? Optimieren Sie Ihre Batterieleistung

- Wie beeinflusst das Elektrodesign die Stabilität des Wärmefeldes? Optimierung der Wärmeuniformität beim Vakuumsintern

- Wie werden Vakuumöfen bei der Herstellung von Sonderlegierungen eingesetzt? Reinheit und Leistung freischalten

- Welche Rolle spielt eine Vakuumkammer bei der Vorbehandlung von UCF für Magnesiummatrixverbundwerkstoffe? Verbesserung der Bindungsqualität

- Was ist die Funktion eines Hochvakuum-Abgasofens in der VIG-Herstellung? Überlegene Wärmeisolierung freischalten

- Welche Rolle spielt ein hochpräzises Vakuumtrocknungsofen bei Verbundelektrolytmembranen? Gewährleistung hoher Reinheit und Integrität