Bei der Vorbehandlung von unidirektionalen Kohlenstofffasern (UCF) für Magnesiummatrixverbundwerkstoffe spielt die Vakuumkammer eine entscheidende Reinigungsfunktion. Insbesondere führt sie eine Hochtemperaturglühung durch (typischerweise bei 500 °C), um kommerzielle Beschichtungsmittel von der Faseroberfläche zu entfernen und gleichzeitig eine schützende Umgebung aufrechtzuerhalten.

Das Hauptziel dieses Prozesses ist es, eine chemisch gehemmte Oberfläche durch eine makellose zu ersetzen. Durch die Entfernung kommerzieller Beschichtungen in einer sauerstofffreien Atmosphäre verbessert die Vakuumkammer die Benetzbarkeit der Faser erheblich und stellt sicher, dass die Metallmatrix während der Verbundstoffherstellung eine starke, kohäsive Bindung ausbilden kann.

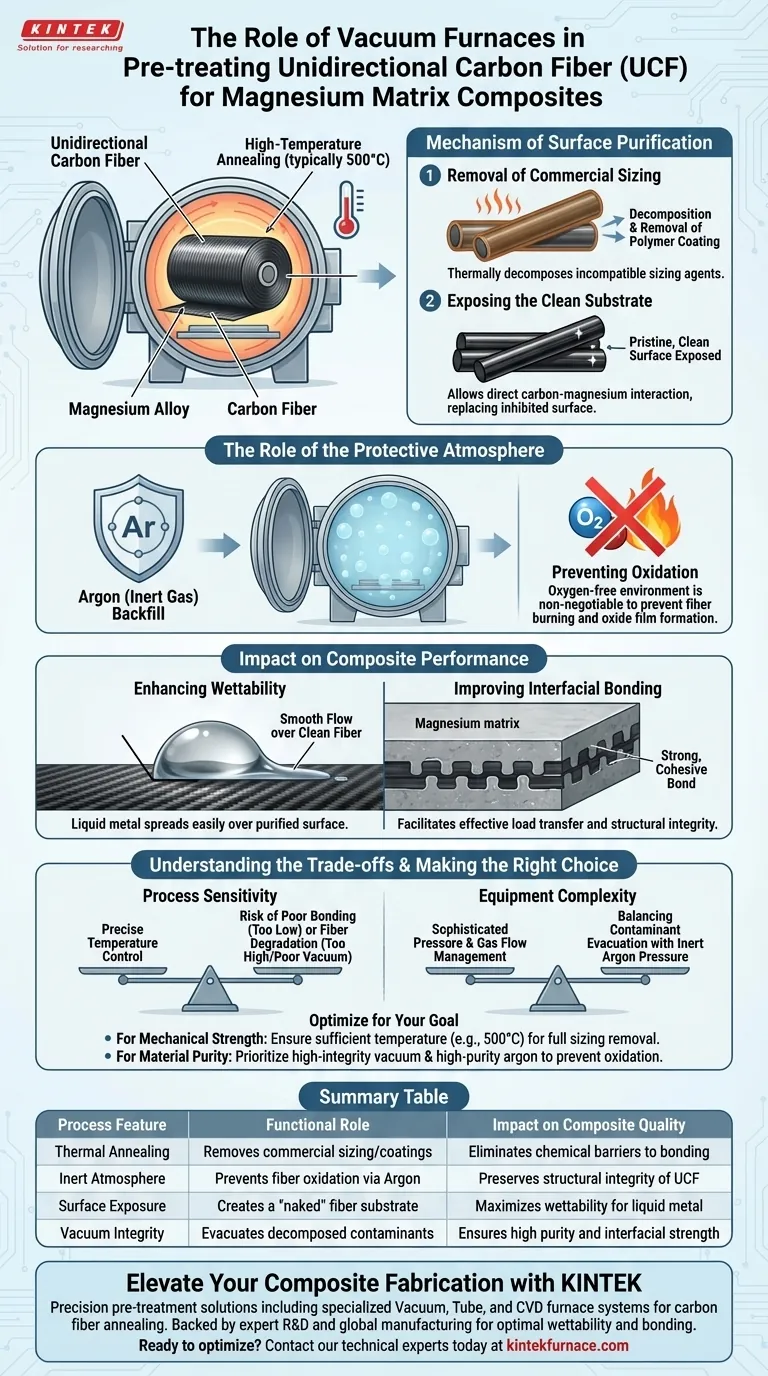

Der Mechanismus der Oberflächenreinigung

Entfernung kommerzieller Beschichtungen

Rohe Kohlenstofffasern werden typischerweise mit einer Schicht kommerzieller "Beschichtung" (einer Polymerbeschichtung) geliefert, die vom Hersteller zum Schutz der Fasern während der Handhabung aufgetragen wird.

Diese Beschichtung ist oft mit Metallmatrizen wie AZ31 (einer Magnesiumlegierung) unverträglich. Die Vakuumkammer nutzt hohe Temperaturen, um diese Beschichtung thermisch zu zersetzen und zu entfernen.

Freilegung des sauberen Substrats

Sobald die Beschichtung entfernt ist, wird die "nackte" Kohlenstofffaseroberfläche freigelegt.

Diese saubere Oberfläche ist unerlässlich, da sie eine direkte Wechselwirkung zwischen dem Kohlenstoff und der Magnesiummatrix ermöglicht, anstatt einer Zwischenschicht aus verbranntem oder unverträglichem Polymer, die die Verbindung beeinträchtigt.

Die Rolle der Schutzatmosphäre

Die Notwendigkeit von Argon

Während Hitze benötigt wird, um die Beschichtung abzubrennen, würde Hitze in Gegenwart von Sauerstoff die Kohlenstofffaser selbst zerstören.

Die Vakuumkammer löst dieses Problem, indem sie die Luft evakuiert und die Kammer mit einem Inertgas wie Argon befüllt.

Verhinderung von Oxidation

Diese sauerstofffreie Umgebung ist nicht verhandelbar.

Wenn bei 500 °C Sauerstoff vorhanden wäre, würden die Kohlenstofffasern oxidieren (verbrennen), und die Magnesiummatrix (falls in späteren Schritten vorhanden) würde Oxidfilme bilden, die die Wärmeübertragung und die Bindung behindern. Die Vakuumkammer schafft eine "sichere Zone" für die Wärmebehandlung.

Auswirkungen auf die Verbundstoffleistung

Verbesserung der Benetzbarkeit

"Benetzbarkeit" bezieht sich darauf, wie leicht sich ein flüssiges Metall auf einer festen Oberfläche ausbreitet.

Durch die Entfernung der Beschichtung und die Verhinderung von Oberflächenoxidation stellt die Behandlung in der Vakuumkammer sicher, dass die Magnesiumlegierung reibungslos über und um die einzelnen Kohlenstofffasern fließen kann.

Verbesserung der Grenzflächenbindung

Das ultimative Ziel dieser Vorbehandlung ist die strukturelle Integrität.

Eine saubere, hochenergetische Oberfläche ermöglicht eine starke Haftung zwischen Faser und Metall. Dies führt zu einem Verbundwerkstoff, bei dem die Last effektiv von der Matrix auf die starken Fasern übertragen wird, wodurch die mechanische Leistung maximiert wird.

Verständnis der Kompromisse

Prozesssensitivität

Obwohl effektiv, ist dieser Prozess stark von einer präzisen Temperaturkontrolle abhängig.

Wenn die Temperatur zu niedrig ist, werden die Beschichtungsmittel möglicherweise nicht vollständig entfernt, was zu schlechten Bindungen führt. Wenn die Temperatur zu hoch ist oder die Vakuumintegrität beeinträchtigt ist, kann die Faseroberfläche beschädigt werden, was den endgültigen Verbundwerkstoff schwächt.

Gerätekomplexität

Im Gegensatz zu einfachen Luftöfen erfordern Vakuumkammern eine ausgeklügelte Steuerung von Druck und Gasfluss.

Das System muss die Evakuierung von Verunreinigungen (zersetzte Beschichtung) mit der Aufrechterhaltung des inerten Argon-Drucks in Einklang bringen, um ein Zurückströmen von Luft zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorbehandlung von UCF für Ihre spezifische Magnesium-Verbundanwendung zu optimieren:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass die Glühtemperatur ausreicht (z. B. 500 °C), um die Beschichtung vollständig zu entfernen, da restliche Polymere als Defekte wirken, die die Grenzfläche schwächen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie ein Vakuum mit hoher Integrität und eine hochreine Argonquelle, um selbst mikroskopische Oxidationsspuren auf der Faseroberfläche zu verhindern.

Erfolg bei Magnesiummatrixverbundwerkstoffen beginnt mit einer chemisch sauberen Fasergrenzfläche, die nur durch präzises Vakuumglühen erreicht wird.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle | Auswirkung auf die Verbundstoffqualität |

|---|---|---|

| Thermische Glühung | Entfernt kommerzielle Beschichtungen | Beseitigt chemische Barrieren für die Bindung |

| Inertatmosphäre | Verhindert Faseroxidation durch Argon | Erhält die strukturelle Integrität von UCF |

| Oberflächenfreilegung | Schafft ein "nacktes" Fasersubstrat | Maximiert die Benetzbarkeit für flüssiges Metall |

| Vakuumintegrität | Evakuiert zersetzte Verunreinigungen | Gewährleistet hohe Reinheit und Grenzflächenfestigkeit |

Verbessern Sie Ihre Verbundstoffherstellung mit KINTEK

Präzise Vorbehandlung ist die Grundlage für Hochleistungs-Magnesiummatrixverbundwerkstoffe. KINTEK bietet branchenführende thermische Lösungen, einschließlich spezialisierter Vakuum-, Röhren- und CVD-Ofensysteme, die für die empfindlichen Anforderungen der Kohlenstofffaserglühung entwickelt wurden.

Unterstützt durch erstklassige F&E und globale Fertigungsexzellenz, bieten unsere Systeme die präzise Temperaturkontrolle und atmosphärische Reinheit, die erforderlich sind, um eine optimale Fasernbenetzbarkeit und Grenzflächenbindung zu gewährleisten. Egal, ob Sie eine Standardlaborausstattung oder einen vollständig kundenspezifischen Hochtemperatur-Ofen benötigen, KINTEK liefert die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Faktoren sind bei der Wahl zwischen einem Niedervakuum- und einem Hochvakuumbrennofen zu berücksichtigen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Kammerspezifikationen des Vakuumofensystems? Gewährleisten Sie Reinheit und Sicherheit bei Hochtemperaturprozessen

- Wie beeinflusst das Vakuumhärten die Härte und die Oberflächenschicht von hochlegiertem Werkzeugstahl? Steigern Sie die Leistung mit einer überlegenen Wärmebehandlung

- In welchen Branchen wird Vakuumlöten von Aluminium häufig angewendet? Wesentlich für Luft- und Raumfahrt, Automobilindustrie, Elektronik und Medizin

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Labor-Vakuumtrockenschrank für Natrium-Ionen-Batterie-Halbzellen notwendig? Erreichen Sie Spitzenleistung bei Batterien

- Wie lautet ein anderer Name für die Graphitrohrofen-Atomabsorptionsspektrometrie? Entdecken Sie ETAAS für die Spurenmetallanalyse

- Was sind die Vorteile der Verwendung eines industriellen Vakuumtrockenschranks für Biomassepulver? Maximierung von Qualität und chemischer Stabilität