Zusammenfassend lässt sich sagen, dass das Vakuumhärten hochlegierten Werkzeugstahl erheblich verbessert, indem es eine härtere und gleichmäßigere Oberflächenschicht erzeugt als herkömmliche Methoden. Dies wird durch die Bildung einer dünnen, mikroaufgekohlten Schicht während des Ölabschreckens erreicht, ein einzigartiger Vorteil des Prozesses, der auch häufige Defekte wie Oxidation und Abschreck-Weichstellen verhindert.

Der wahre Wert des Vakuumhärtens liegt nicht nur in der erreichten Härte, sondern in der beispiellosen Kontrolle und Konsistenz, die es bietet. Durch die Schaffung einer chemisch reinen Umgebung ermöglicht es dem Stahl, seine maximalen theoretischen Eigenschaften zu erreichen, ohne die Oberflächenverschlechterung, die bei Wärmebehandlungen in atmosphärischen Öfen üblich ist.

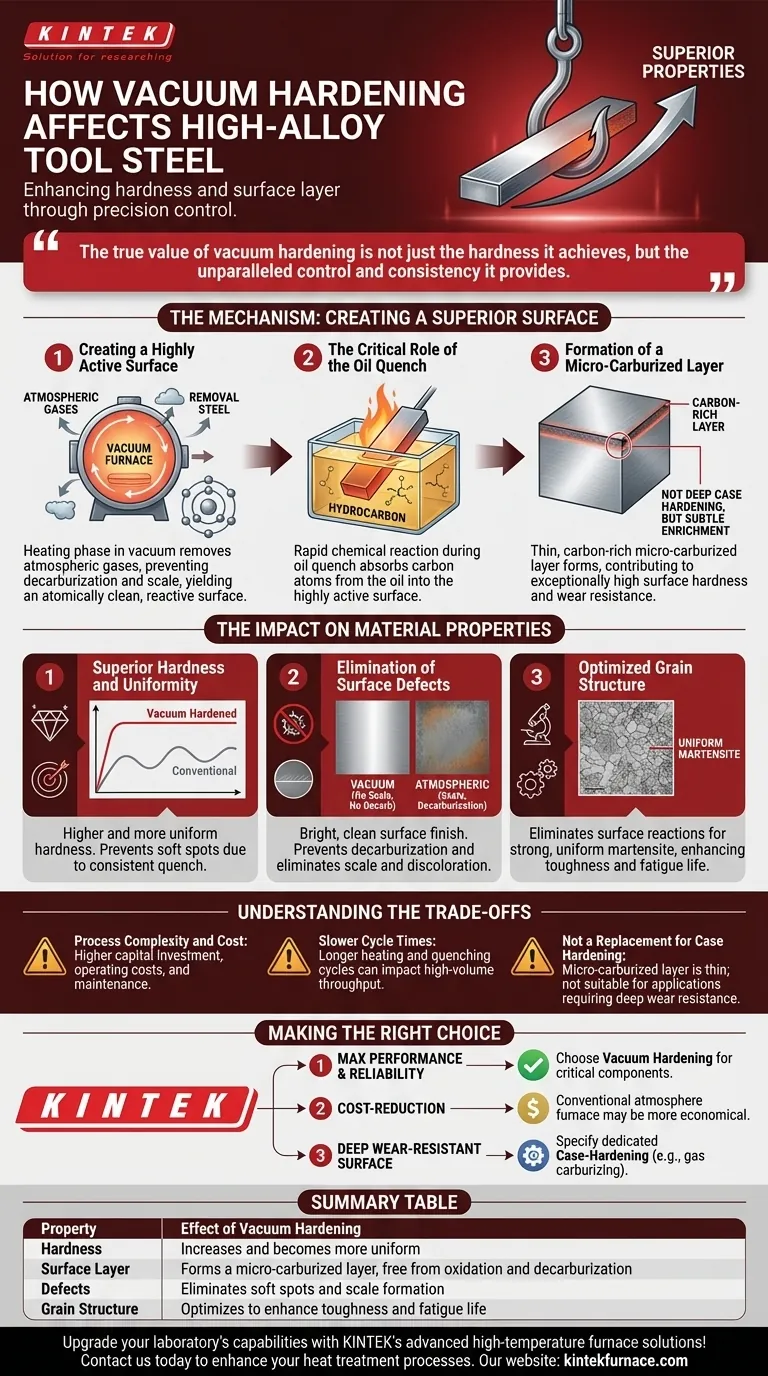

Der Mechanismus: Wie das Vakuumhärten eine überlegene Oberfläche schafft

Die einzigartigen Vorteile des Vakuumhärtens ergeben sich aus der kontrollierten Umgebung, die es schafft und die die Reaktion des Stahls beim Erhitzen und Abschrecken grundlegend verändert.

Schaffung einer hochreaktiven Oberfläche

Während der Aufheizphase entfernt der Vakuumofen fast alle atmosphärischen Gase, insbesondere Sauerstoff. Dies verhindert die Bildung einer Oxidzunderschicht (Entkohlung), die sich typischerweise auf der Stahloberfläche in einem herkömmlichen Ofen bildet.

Die resultierende Oberfläche ist atomar rein und daher chemisch „aktiv“ oder hochreaktiv.

Die entscheidende Rolle des Ölabschreckens

Wenn dieses hochreaktive Stahlteil in Abschrecköl (ein Kohlenwasserstoff) eingetaucht wird, kommt es an seiner Oberfläche zu einer schnellen chemischen Reaktion.

Die Hitze und Reaktivität des Stahls bewirken, dass Kohlenstoffatome aus dem Öl augenblicklich in das Oberflächengitter des Stahls aufgenommen werden.

Bildung einer mikroaufgekohlten Schicht

Diese Aufnahme von Kohlenstoff bildet eine extrem dünne, kohlenstoffreiche Schicht. Dies ist kein tiefer Einsatzhärtungsprozess, sondern eher eine subtile Oberflächenanreicherung.

Diese mikroaufgekohlte Schicht trägt wesentlich zur außergewöhnlich hohen Oberflächenhärte und Verschleißfestigkeit bei, die bei vakuumgehärteten Komponenten zu beobachten sind.

Die Auswirkungen auf die Materialeigenschaften

Die Kombination aus einer sauberen Umgebung und Oberflächenaufkohlung führt zu messbaren Verbesserungen gegenüber herkömmlichen Härtungsverfahren.

Überlegene Härte und Gleichmäßigkeit

Das Verfahren führt zu einem Bauteil mit höherer und gleichmäßigerer Härte. Die saubere Oberfläche gewährleistet eine konsistente und schnelle Wärmeübertragung während des Abschreckens und verhindert die Bildung von „Weichstellen“, die durch ungleichmäßige Abkühlung entstehen können.

Der zusätzliche Kohlenstoff an der Oberfläche steigert den Härtewert über das hinaus, was die Basislegierung allein erreichen könnte.

Eliminierung von Oberflächenfehlern

Das Vakuumhärten erzeugt Teile mit einer hellen, sauberen Oberflächengüte, frei von Zunder und Verfärbungen, die typisch für die atmosphärische Härtung sind. Dies reduziert oder eliminiert oft die Notwendigkeit einer Nachbehandlung durch Reinigen oder Schleifen.

Es verhindert vollständig die Oberflächenentkohlung (Kohlenstoffverlust), ein häufiger Fehlerpunkt, der eine weiche, schwache Haut auf Teilen erzeugt, die in atmosphärischen Öfen gehärtet werden.

Optimierte Kornstruktur

Durch die Eliminierung unerwünschter Oberflächenreaktionen ermöglicht der Prozess, dass sich die innere Kornstruktur des Stahls wie vorgesehen in starkes, gleichmäßiges Martensit umwandelt. Diese optimierte Struktur verbessert nicht nur die Härte, sondern auch die Gesamtzähigkeit und die Ermüdungslebensdauer des Werkzeugstahls.

Die Abwägungen verstehen

Obwohl das Vakuumhärten ein leistungsstarkes Verfahren ist, ist es nicht die universelle Lösung für alle Anwendungen. Seine Vorteile müssen gegen seine praktischen Überlegungen abgewogen werden.

Prozesskomplexität und Kosten

Vakuumöfen stellen eine erhebliche Investition und höhere Betriebskosten im Vergleich zu herkömmlichen atmosphärischen Öfen dar. Sie erfordern spezialisierte Bediener und strengere Wartungsprotokolle.

Langsamere Zykluszeiten

Der Prozess des Evakuierens, Erhitzens und Durchführens eines kontrollierten Abschreckzyklus kann länger sein als bei einem Standardofen. Dies kann den Durchsatz bei der Serienproduktion beeinträchtigen.

Kein Ersatz für die Einsatzhärtung

Die mikroaufgekohlte Schicht ist extrem dünn und ein vorteilhafter Nebeneffekt, nicht das Hauptziel. Sie kann spezielle Einsatzhärtungsverfahren wie Gasaufkohlen oder Nitrieren, die darauf ausgelegt sind, eine viel tiefere, verschleißfeste Randschicht für Zahnräder oder Lager zu erzeugen, nicht ersetzen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von der Endanwendung und den Leistungsanforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Wählen Sie das Vakuumhärten für kritische Bauteile wie Hochleistungsmatrizen, Formen und Schneidwerkzeuge, bei denen gleichmäßige Härte und eine fehlerfreie Oberfläche nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei weniger anspruchsvollen Teilen liegt: Ein herkömmlicher atmosphärischer Ofen ist oft die wirtschaftlichere Wahl, vorausgesetzt, eine gewisse Nachbearbeitung wie Strahlen oder Schleifen ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf einer tiefen, hochverschleißfesten Oberfläche liegt: Sie sollten ein spezielles Einsatzhärtungsverfahren spezifizieren, da der Oberflächeneffekt des Vakuumhärtens für extreme Verschleißanwendungen nicht ausreichend ist.

Letztendlich ist die Wahl des Vakuumhärtens eine Investition in überlegene Materialeigenschaften und Prozesswiederholbarkeit für Ihre anspruchsvollsten Anwendungen.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung des Vakuumhärtens |

|---|---|

| Härte | Erhöht sich und wird gleichmäßiger |

| Oberflächenschicht | Bildet eine mikroaufgekohlte Schicht, frei von Oxidation und Entkohlung |

| Defekte | Beseitigt Weichstellen und Zunderbildung |

| Kornstruktur | Wird optimiert, um Zähigkeit und Ermüdungslebensdauer zu verbessern |

Werten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch Nutzung hervorragender F&E und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Egal, ob Sie mit hochlegierten Werkzeugstählen oder anderen Materialien arbeiten, unsere Öfen gewährleisten präzise Kontrolle und überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität