Der Hauptvorteil der Verwendung eines industriellen Vakuumtrockenschranks für Biomassepulver ist die Möglichkeit, den Siedepunkt von Feuchtigkeit zu senken, was eine Verdampfung bei deutlich reduzierten Temperaturen ermöglicht. Dies schützt die Biomasse vor dem thermischen Abbau und der Oxidation, die mit herkömmlichen Hochtemperatur-Lufttrockenschränken verbunden sind, und stellt sicher, dass das Material für nachfolgende Stufen wie die Vorkarbonisierung chemisch stabil bleibt.

Durch die Manipulation des Drucks anstelle der reinen Temperatur entkoppeln Vakuumtrockenschränke die Trocknungsgeschwindigkeit von der thermischen Belastung. Dies ermöglicht eine schnelle Feuchtigkeitsentfernung unter Beibehaltung der empfindlichen chemischen Struktur von Biomassmaterialien, eine kritische Anforderung für die hochwertige Weiterverarbeitung.

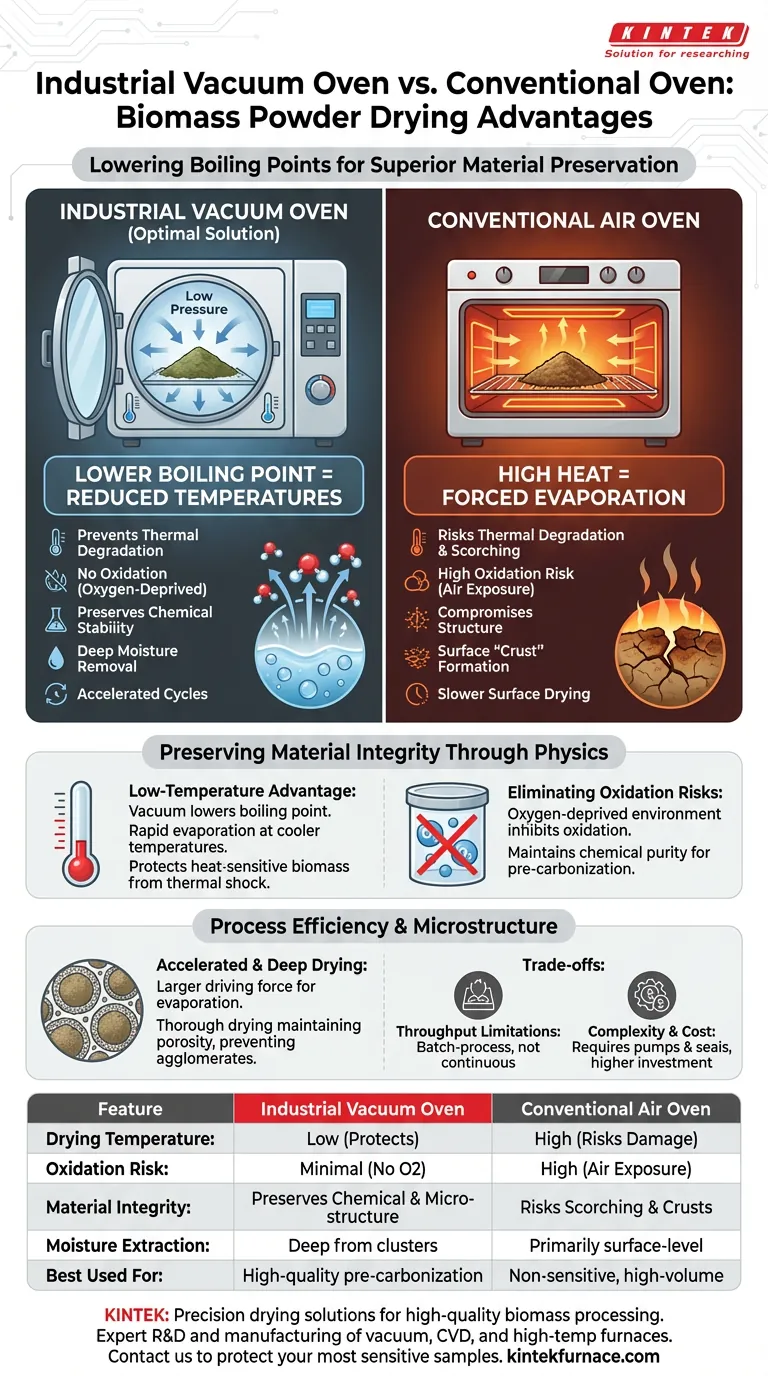

Erhaltung der Materialintegrität durch Physik

Der Vorteil niedriger Temperaturen

Herkömmliche Trockenschränke nutzen hohe Hitze, um die Verdampfung zu erzwingen, was bei organischen Materialien zerstörerisch sein kann. Im Gegensatz dazu reduziert ein Vakuumtrockenschrank den Umgebungsdruck in der Kammer.

Dieser Druckabfall senkt den Siedepunkt von Wasser und anderen Lösungsmitteln. Folglich verdampft Feuchtigkeit schnell bei viel kühleren Temperaturen, wodurch wärmeempfindliche Biomasse vor thermischem Schock geschützt wird.

Verhinderung von thermischem Abbau

Biomassepulver sind oft anfällig für den Abbau, wenn sie der hohen Hitze ausgesetzt sind, die für die herkömmliche atmosphärische Trocknung erforderlich ist.

Durch den Betrieb bei niedrigeren Temperaturen verhindert die Vakuumtrocknung den Abbau der Struktur des Rohmaterials. Dies stellt sicher, dass die wesentlichen Eigenschaften der Biomasse für die nächste Produktionsphase erhalten bleiben.

Verbesserung der chemischen Stabilität

Beseitigung von Oxidationsrisiken

In einem herkömmlichen Trockenschrank führt das Erhitzen von Pulver in Gegenwart von Luft oft zu unerwünschter Oxidation. Dies ist besonders problematisch für Biomasse, die für die Karbonisierung oder chemische Verarbeitung bestimmt ist.

Vakuumtrockenschränke arbeiten in einer sauerstoffarmen Umgebung. Dieser Mechanismus hemmt effektiv Oxidation und Nebenreaktionen und stellt sicher, dass die chemische Reinheit der Pulveroberfläche erhalten bleibt.

Vorbereitung auf die Vorkarbonisierung

Für Biomassepulver, die für die Karbonisierung bestimmt sind, ist die Oberflächenchemie von entscheidender Bedeutung. Das Hauptziel der vorläufigen Trocknung ist nicht nur die Feuchtigkeitsentfernung, sondern die Stabilisierung.

Die Verwendung eines Vakuumtrockenschranks stellt sicher, dass das Material chemisch stabil bleibt. Dies schafft eine vorhersagbare, qualitativ hochwertige Basis für die Vorkarbonisierungsstufe, was zu einer besseren Konsistenz des Endprodukts führt.

Prozesseffizienz und Mikrostruktur

Beschleunigte Trocknungszyklen

Trotz der Verwendung niedrigerer Temperaturen ist der Trocknungsprozess in einem Vakuumtrockenschrank oft schneller als bei herkömmlichen Methoden.

Die Vakuumumgebung schafft eine größere Antriebskraft für die Verdampfung. Dies verkürzt den gesamten Trocknungszyklus und verbessert den Durchsatz, ohne die Integrität des Materials zu beeinträchtigen.

Tiefe Feuchtigkeitsentfernung

Biomassepulver können Agglomerate bilden, die Feuchtigkeit tief in ihrer Struktur einschließen. Die herkömmliche Lufttrocknung bildet oft eine "Kruste", die diese Flüssigkeit im Inneren einschließt.

Die Druckdifferenz in einem Vakuumtrockenschrank hilft, Feuchtigkeit und Luftblasen tief aus den Pulverclustern zu ziehen. Dies gewährleistet eine gründliche Trocknung und hilft, die Porosität zu erhalten, wodurch die Bildung harter, unbrauchbarer Agglomerate verhindert wird.

Verständnis der Kompromisse

Während die Vakuumtrocknung eine überlegene Qualität für Biomasse bietet, ist es wichtig, die betrieblichen Unterschiede im Vergleich zu herkömmlichen Trockenschränken zu erkennen.

Durchsatzbeschränkungen

Vakuumtrockenschränke sind typischerweise Chargenprozessgeräte. Sie können in der Regel nicht den kontinuierlichen, hochvolumigen Durchsatz großer Förderband-Lufttrockenschränke für weniger empfindliche Materialien erreichen.

Komplexität und Kosten

Diese Systeme erfordern Vakuumpumpen, Dichtungen und druckfeste Kammern. Dies führt zu höheren Anfangsinvestitionen und etwas komplexeren Wartungsanforderungen als bei einfachen konvektiven Wärmetrockenschränken.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein industrieller Vakuumtrockenschrank die richtige Lösung für Ihre spezifische Biomasseanwendung ist, berücksichtigen Sie Ihre Endziele:

- Wenn Ihr Hauptaugenmerk auf Materialqualität und -reinheit liegt: Wählen Sie einen Vakuumtrockenschrank, um Oxidation und thermischen Abbau streng zu verhindern und sicherzustellen, dass die Biomasse chemisch stabil bleibt.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit für wärmeempfindliche Materialien liegt: Nutzen Sie die Fähigkeit des Vakuums, Siedepunkte zu senken, was eine schnelle Feuchtigkeitsentfernung ohne Risiko von Verbrennungen oder strukturellen Schäden ermöglicht.

Letztendlich ist der Vakuumtrockenschrank nicht nur eine Alternative, sondern eine technische Notwendigkeit, wenn Ihr Biomassepulver vor der Karbonisierung eine strenge chemische Stabilität erfordert.

Zusammenfassungstabelle:

| Merkmal | Industrieller Vakuumtrockenschrank | Herkömmlicher Lufttrockenschrank |

|---|---|---|

| Trocknungstemperatur | Niedrig (schützt wärmeempfindliche Biomasse) | Hoch (Risiko von thermischem Abbau) |

| Oxidationsrisiko | Minimal (sauerstoffarme Umgebung) | Hoch (Exposition gegenüber Luft bei Hitze) |

| Materialintegrität | Erhält chemische und Mikrostruktur | Risiko von Verbrennungen und "Krustenbildung" |

| Feuchtigkeitsextraktion | Tiefe Extraktion aus Pulverclustern | Hauptsächlich oberflächliche Trocknung |

| Am besten geeignet für | Hochwertiger Rohstoff für die Vorkarbonisierung | Unempfindliche, hochvolumige Materialien |

Präzisions-Trocknung ist die Grundlage der hochwertigen Biomasseverarbeitung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die darauf ausgelegt sind, die chemische Reinheit Ihrer Materialien zu erhalten. Ob Sie Pulver für die Karbonisierung vorbereiten oder eine anpassbare Lösung für einzigartige Laboranforderungen benötigen, unser Team steht Ihnen zur Seite. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Vakuumtechnologie die Konsistenz Ihrer Produkte verbessern und Ihre empfindlichsten Proben schützen kann.

Visuelle Anleitung

Referenzen

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie trägt ein Vakuumtrockenschrank zur Bildung von Festkörperelektrolytfilmen bei? Verbesserung der Filmdichte und -reinheit

- Was sind die Hauptmerkmale von Hochtemperatur-Vakuumöfen? Erzielen Sie ultimative Reinheit und Präzision in der Materialverarbeitung

- Wie steigern Durchlauföfen die Produktionseffizienz? Steigern Sie den Durchsatz & Senken Sie die Kosten

- Welche temperaturbezogenen Vorsichtsmaßnahmen sind bei der Verwendung eines Vakuumofens zu beachten? Gewährleisten Sie Sicherheit und Langlebigkeit in Ihrem Labor

- Warum ist es notwendig, Vakuumkammern auf 10^-10 mbar vorzubacken? Sicherstellung eines hohen RRR in Niob-Dünnschichten

- Was sind die Vorteile eines Doppelvakuumofens für die Magnesiumreinigung? Maximale Reinheit und Lebensdauer der Geräte

- Welche verschiedenen Klassifikationen von Vakuumöfen gibt es basierend auf dem Druckbereich? Entdecken Sie Hochvakuum vs. UHV für Ihr Labor

- Wie optimieren maßgeschneiderte Vakuumöfen den Produktionsprozess? Steigerung von Effizienz & Qualität