Das Vorbacken von Vakuumkammern ist ein obligatorischer Reinigungsschritt, der speziell dazu dient, flüchtige Verunreinigungen – hauptsächlich Wasserdampf und Kohlenstoffoxide – von den Innenwänden des Abscheidungssystems zu desorbieren. Für Niob-Dünnschichten ist das Erreichen eines Ultrahochvakuum-Niveaus (UHV) von $10^{-10}$ mbar entscheidend, da dies verhindert, dass diese Restverunreinigungen während des Abscheidungsprozesses in das Niob-Gitter eingebaut werden.

Die Kern Erkenntnis Niob wirkt als „Getter“-Material, was bedeutet, dass es leicht umgebende Gase aufnimmt. Das Vorbacken stellt sicher, dass die Hintergrundumgebung ausreichend sauber ist, um die Aufnahme von Sauerstoff und Stickstoff zu verhindern, was der einzige Weg ist, ein hohes Restwiderstandsverhältnis (RRR) und optimale supraleitende Übergangseigenschaften zu gewährleisten.

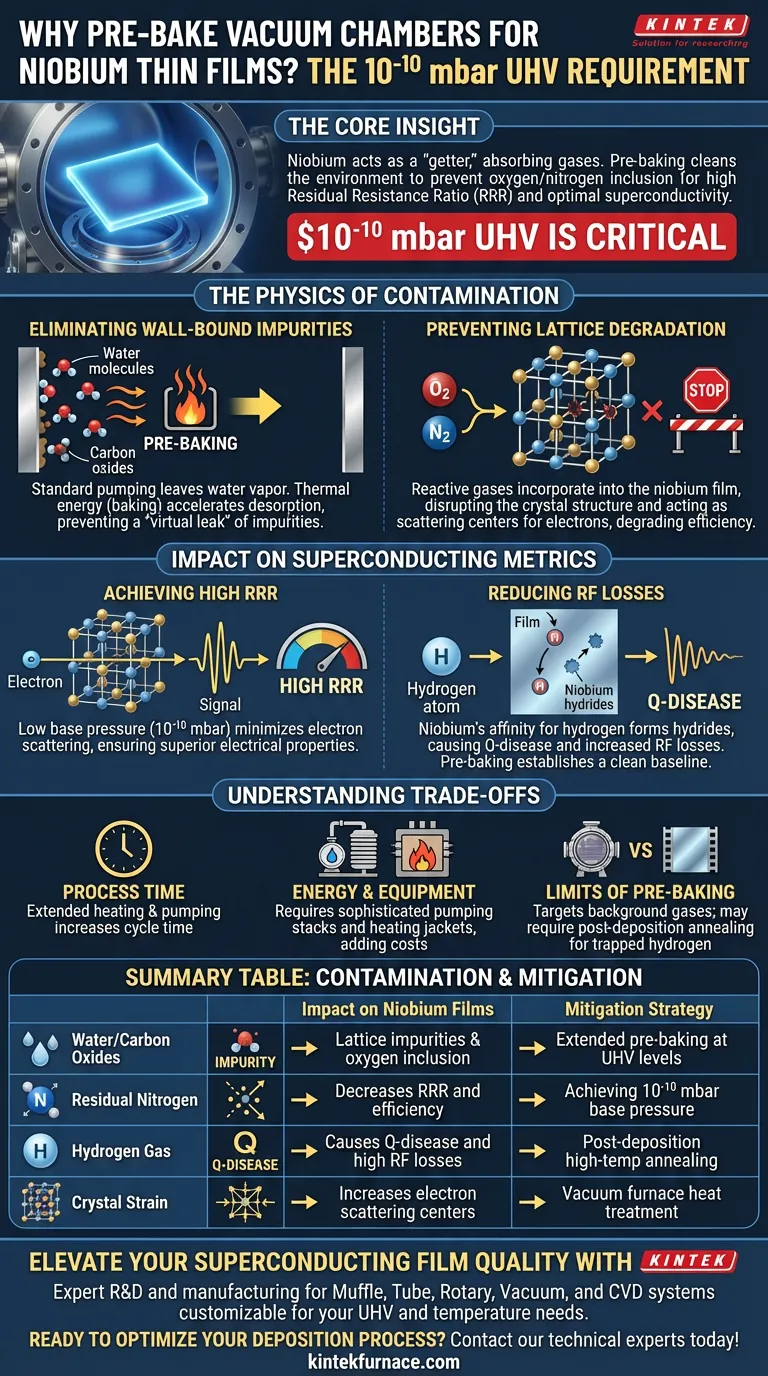

Die Physik der Kontamination

Entfernung von wandgebundenen Verunreinigungen

Alleiniges Pumpen reicht oft nicht aus, um die für hochwertige Supraleiter erforderlichen Ultrahochvakuum-Niveaus zu erreichen. Insbesondere Wasserdampf haftet hartnäckig an den Innenflächen der Vakuumkammer.

Ohne thermische Energie (Backen) desorbiert dieses Wasser im Laufe der Zeit langsam und wirkt als „virtuelle Leckage“, die einen kontinuierlichen Hintergrunddruck von Verunreinigungen erzeugt. Längeres Vorbacken beschleunigt diesen Desorptionsprozess und entfernt gründlich Wasser und Kohlenstoffoxide von den Wänden.

Verhinderung von Gitterdegradation

Während der Abscheidungsphase bilden die Niob-Atome ein Kristallgitter. Wenn reaktive Gase wie Sauerstoff oder Stickstoff in der Vakuumkammer vorhanden sind, prallen sie nicht einfach von der Oberfläche ab; sie werden chemisch in den Film eingebaut.

Dieser Einbau stört die Reinheit der Kristallstruktur. Selbst Spuren dieser Gase können als Streuzentren für Elektronen wirken und die supraleitende Effizienz des Materials effektiv zerstören.

Auswirkungen auf supraleitende Kennzahlen

Erreichen eines hohen RRR

Die primäre Kennzahl für die Reinheit und Qualität eines supraleitenden Materials ist das Restwiderstandsverhältnis (RRR). Dies ist ein Maß dafür, wie leicht Elektronen bei niedrigen Temperaturen durch das Material fließen.

Ein niedriger Basisdruck von $10^{-10}$ mbar korreliert direkt mit einem höheren RRR. Durch die Entfernung der Sauerstoff- und Stickstoffquelle durch Vorbacken minimieren Sie die Elektronenstreuung und stellen sicher, dass der Film überlegene elektrische Eigenschaften behält.

Reduzierung von Hochfrequenz (HF)-Verlusten

Über die chemische Reinheit des Gitters hinaus führt die Anwesenheit bestimmter Verunreinigungen wie Wasserstoff zu spezifischen Leistungsversagen. Niob hat eine starke Affinität zu Wasserstoff, der beim Abkühlen Niobhydride bilden kann.

Diese Hydride sind für ein Phänomen verantwortlich, das als Q-Krankheit bekannt ist und die HF-Verluste drastisch erhöht. Während das Vorbacken hilft, eine saubere Basis zu schaffen, ist es Teil einer breiteren Hygienestrategie zur Minderung dieser mikroskopischen Defekte.

Verständnis der Kompromisse

Prozesszeit vs. Filmqualität

Das Erreichen von $10^{-10}$ mbar ist nicht sofort möglich; es erfordert längere Heiz- und Pumpzeiten. Dies verlängert die Zykluszeit für die Filmproduktion im Vergleich zu Standard-Hochvakuumprozessen erheblich.

Energie- und Ausrüstungsanforderungen

Das Erreichen dieses Vakuumgrades erfordert einen hochentwickelten Pumpenstapel, der typischerweise Turbo-Molekularpumpen und Trocken-Scrollpumpen kombiniert, um von Atmosphäre zu UHV zu gelangen. Zusätzlich muss das System mit Heizmänteln oder Öfen ausgestattet sein, die in der Lage sind, Backout-Temperaturen aufrechtzuerhalten, was sowohl die Kapital- als auch die Betriebskosten erhöht.

Die Grenzen des Vorbackens

Es ist wichtig zu beachten, dass das Vorbacken der Kammer hauptsächlich auf Hintergrundgase wie Wasser und Sauerstoff abzielt. Es kann jedoch nicht vollständig auf Wasserstoff eingehen, der sich nach der Abscheidung innerhalb des Niob-Films befindet.

Um wasserstoffinduzierte Probleme wie den Mid-Field Q-Slope-Effekt vollständig zu beheben, werden häufig Hochtemperatur-Vakuumöfen für die Nachabscheidungsglühung (z. B. bei 800 °C) eingesetzt. Dieser sekundäre Schritt ist erforderlich, um Wasserstoff auszutreiben und während der anfänglichen Abscheidung erzeugte Mikrospannungen zu lösen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Niob-Dünnfilmproduktion zu optimieren, stimmen Sie Ihr Vakuumprotokoll auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des RRR liegt: Priorisieren Sie die Vorbackphase, um $10^{-10}$ mbar zu erreichen und die Eliminierung von Sauerstoff und Stickstoff zu gewährleisten, die die Gitterreinheit beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Q-Krankheit liegt: Ergänzen Sie Ihr Vorbacken mit einer Nachabscheidungsglühung bei hohen Temperaturen, um den Film zu dehydrieren und Mikrospannungen zu entspannen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Prüfen Sie, ob ein etwas niedrigerer RRR für Ihre Anwendung akzeptabel ist, da dies möglicherweise einen weniger rigorosen, zeitaufwändigen Backout-Zyklus ermöglicht.

In der supraleitenden Fertigung ist extreme Vakuumhygiene kein Luxus – sie ist die grundlegende Voraussetzung für funktionale Leistung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Niob-Filme | Abhilfemaßnahme |

|---|---|---|

| Wasser/Kohlenstoffoxide | Verursacht Gitterverunreinigungen & Sauerstoffeinbau | Verlängertes Vorbacken auf UHV-Niveau |

| Reststickstoff | Verringert RRR und supraleitende Effizienz | Erreichen eines Basisdrucks von $10^{-10}$ mbar |

| Wasserstoffgas | Verursacht Q-Krankheit und hohe HF-Verluste | Hochtemperaturglühung nach der Abscheidung |

| Kristallinische Spannung | Erhöht Streuzentren für Elektronen | Wärmebehandlung im Vakuumofen |

Verbessern Sie die Qualität Ihrer supraleitenden Filme mit KINTEK

Präzise Vakuumhygiene ist der Unterschied zwischen einem Hochleistungs-Supraleiter und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir die strengen Anforderungen von UHV-Umgebungen. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle an Ihre spezifischen Temperatur- und Druckanforderungen angepasst werden können.

Ob Sie fortschrittliche Heizmäntel für Kammer-Backouts oder spezielle Hochtemperatur-Vakuumöfen für die Nachabscheidungsglühung benötigen, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, maximale RRR zu erreichen und Q-Krankheit zu eliminieren.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Laborbedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Welche sind die zwei gängigsten Heizzonenkonfigurationen in vertikalen Vakuumöfen? Vergleichen Sie Graphit vs. Vollmetall

- Was ist der Zweck der Verwendung eines Hochvakuum-Systems und eines Glühofens für Mn-Ni-Fe-Si-Legierungen? Datenintegrität freischalten

- Welche kritischen Aufgaben erfüllt ein Vakuumtrockenschrank für WPU-Filme? Gewährleistung einer fehlerfreien Verbundmaterialintegrität

- Welche Vorteile bieten SPS-Systeme gegenüber traditionellem Sintern für hoch-entropische Diboride? Erreichen Sie schnell eine Dichte von über 98 %

- Was ist der Unterschied zwischen einem Muffelofen und einem Vakuumofen? Wählen Sie die richtige Hitze für Ihren Prozess

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Warum ist eine gleichmäßige Erwärmung beim Vakuumglühen wichtig? Gewährleistung konsistenter Materialeigenschaften und Vermeidung von Fehlern

- Was ist die Funktion eines Vakuum-Konstanttemperatur-Trockenschranks im Elektrodenbeschichtungsprozess? Optimieren Sie die Haftung