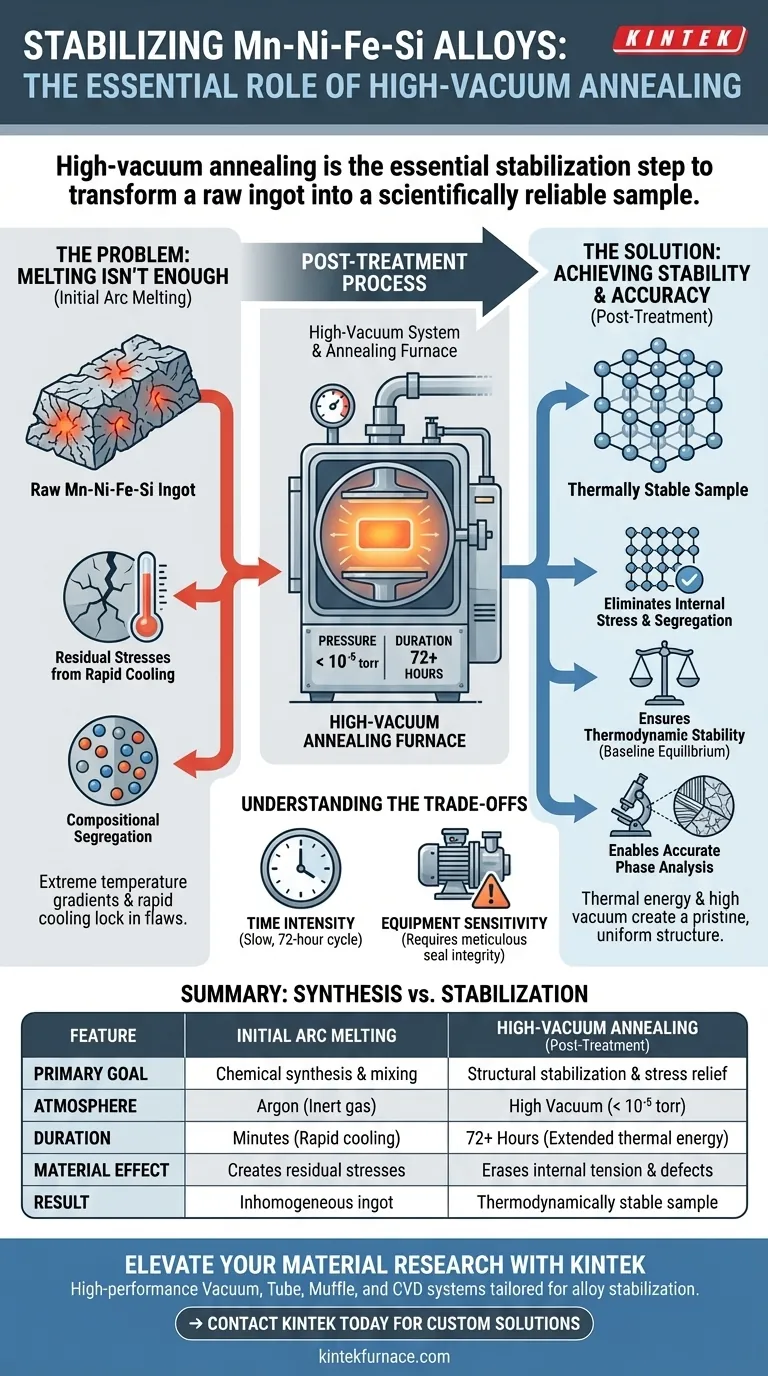

Hochvakuumglühen ist der wesentliche Stabilisierungsschritt, der erforderlich ist, um einen rohen Mn-Ni-Fe-Si-Legierungsbarren in eine wissenschaftlich zuverlässige Probe umzuwandeln. Durch Aufrechterhaltung eines Drucks von unter 10⁻⁵ Torr über längere Zeiträume (z. B. 72 Stunden) beseitigt dieses System die mikroskopischen Defekte und inneren Spannungen, die während des ursprünglichen Schmelzprozesses entstanden sind, und ermöglicht es dem Material, ein thermodynamisches Gleichgewicht zu erreichen.

Kernbotschaft: Während das anfängliche Lichtbogenschmelzen die chemische Zusammensetzung der Legierung bestimmt, definiert das Hochvakuumglühen ihre strukturelle Integrität. Es fungiert als "Reset-Taste", die Restspannungen und Segregationen löscht und sicherstellt, dass alle später beobachteten Phasentransformationen inhärent zu den Materialeigenschaften sind und keine Artefakte des Herstellungsprozesses darstellen.

Das Problem: Warum Schmelzen nicht ausreicht

Um die Notwendigkeit einer Nachbehandlung zu verstehen, muss man zunächst die Grenzen der anfänglichen Synthese erkennen.

Restspannungen durch schnelle Abkühlung

Die anfängliche Herstellung der Legierung beinhaltet Lichtbogenschmelzen unter Argonatmosphäre. Obwohl dies für die Kombination von Rohmaterialien wirksam ist, beinhaltet dieser Prozess extreme Temperaturgradienten.

Wenn die Legierung aus diesen hohen Temperaturen schnell abkühlt, werden erhebliche Restspannungen in das Kristallgitter eingeschlossen. Diese Spannungen können das Verhalten des Materials bei zukünftigen Tests verzerren.

Zusammensetzungssegregation

Trotz mechanischem Wenden und wiederholtem Umschmelzen zur Förderung der Durchmischung ist der Erstarrungsprozess auf mikroskopischer Ebene selten perfekt.

Zusammensetzungssegregation tritt auf, wenn sich die Elemente beim Übergang von flüssig zu fest nicht perfekt gleichmäßig verteilen. Ohne Korrektur führt dies zu einer chemisch inhomogenen Probe, die inkonsistente Daten liefert.

Die Lösung: Die Rolle des Hochvakuumglühens

Der Glühofen behebt die tiefgreifenden strukturellen Probleme, die durch den Schmelzprozess zurückbleiben.

Beseitigung innerer Spannungen

Das Aussetzen der Legierung gegenüber hohen Temperaturen über lange Dauer (z. B. 72 Stunden) liefert die thermische Energie, die für die Atomdiffusion erforderlich ist.

Dies ermöglicht es den Atomen, sich neu anzuordnen, wodurch Restspannungen effektiv beseitigt werden. Das Material "entspannt" sich in eine gleichmäßige Struktur.

Gewährleistung der thermodynamischen Stabilität

Das Ziel dieser Behandlung ist es, die Legierung in einen thermodynamisch stabilen Zustand zu bringen.

Durch das Löschen der chaotischen Geschichte der anfänglichen Schmelze erreicht die Legierung einen grundlegenden Gleichgewichtszustand. Dies ist der einzige Zustand, in dem zuverlässige wissenschaftliche Messungen durchgeführt werden können.

Ermöglichung genauer Phasenanalysen

Der ultimative Zweck dieser Stabilität ist die Ermöglichung genauer Beobachtungen in nachfolgenden Analysen.

Insbesondere ermöglicht sie die klare Unterscheidung von martensitischen und austenitischen Phasentransformationen. Würde die Legierung unter Spannung bleiben, würden diese empfindlichen Phasenänderungen durch innere Spannungen verdeckt oder verändert.

Verhinderung von Oxidation durch Hochvakuum

Die spezifische Anforderung eines Hochvakuum-Systems (< 10⁻⁵ Torr) ist entscheidend für die Reinheit.

Während Argon die Legierung während der schnellen Schmelzphase schützt, erfordert die langfristige Wärmebehandlung ein Vakuum, um Spurenoxidation zu verhindern. Dies stellt sicher, dass die Oberfläche für die Charakterisierung makellos bleibt.

Verständnis der Kompromisse

Obwohl für qualitativ hochwertige Daten notwendig, birgt das Hochvakuumglühen spezifische Herausforderungen.

Zeitintensität

Der Prozess ist von Natur aus langsam. Ein 72-stündiger Zyklus stellt im Vergleich zur schnellen Geschwindigkeit des Lichtbogenschmelzens einen erheblichen Engpass im Materialproduktions-Workflow dar.

Geräteempfindlichkeit

Die Aufrechterhaltung eines Vakuums von unter 10⁻⁵ Torr erfordert hochentwickelte Pumpsysteme und eine sorgfältige Dichtigkeit. Jedes Leck während des 72-Stunden-Fensters beeinträchtigt die Reinheit der Probe durch Oxidation.

Die richtige Wahl für Ihr Ziel treffen

Um gültige Daten zu Mn-Ni-Fe-Si-Legierungen zu erhalten, müssen Sie zwischen Synthese und Stabilisierung unterscheiden.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen chemischen Synthese liegt: Verlassen Sie sich auf den Lichtbogenschmelzofen mit Argonschutz und mechanischem Wenden, um makroskopische Homogenität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Charakterisierung liegt: Sie müssen den Hochvakuumglühofen einsetzen, um Spannungen und Segregationen zu entfernen und sicherzustellen, dass die beobachteten Phasenänderungen echt sind.

Durch strenge Kontrolle des Vakuums und der Temperatur während der Nachbehandlung stellen Sie sicher, dass Ihre Daten die tatsächliche Physik der Legierung widerspiegeln und nicht die Fehler ihrer Herstellung.

Zusammenfassungstabelle:

| Merkmal | Anfängliches Lichtbogenschmelzen | Hochvakuumglühen (Nachbehandlung) |

|---|---|---|

| Hauptziel | Chemische Synthese & Mischung | Strukturelle Stabilisierung & Spannungsentlastung |

| Atmosphäre | Argon (Inertgas) | Hochvakuum (< 10⁻⁵ Torr) |

| Dauer | Minuten (Schnelle Abkühlung) | 72+ Stunden (Erweiterte thermische Energie) |

| Materialeffekt | Erzeugt Restspannungen | Löscht innere Spannungen & Defekte |

| Ergebnis | Inhomogener Barren | Thermodynamisch stabiler Probenkörper |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Herstellungsartefakte Ihre Forschung beeinträchtigen. Mit fachkundiger F&E und Präzisionsfertigung bietet KINTEK Hochleistungs-Vakuum-, Rohr-, Muffel- und CVD-Systeme, die auf die strengen Anforderungen der Legierungsstabilisierung und Phasenanalyse zugeschnitten sind.

Ob Sie kundenspezifische Hochvakuumglühöfen oder spezielle Hochtemperatur-Laborsysteme benötigen, unsere Lösungen stellen sicher, dass Ihre Materialien das thermodynamische Gleichgewicht erreichen, das für genaue wissenschaftliche Durchbrüche erforderlich ist.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren?

→ Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Shantanu Kumar Panda, Manoranjan Kar. Effect of temperature and magnetic field induced hysteresis on reversibility of magnetocaloric effect and its minimization by optimizing the geometrical compatibility condition in Mn–Ni–Fe–Si alloy. DOI: 10.1063/5.0177061

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die verschiedenen Arten von Vakuumwärmebehandlungsöfen? Wählen Sie den richtigen für Ihre Anforderungen

- Wie bereiten Vakuum-Entgasungssysteme PI-COFs für die BET-Analyse vor? Sorgen Sie für genaue Oberflächen- und Porendaten

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für TiO2/LDH? Optimieren Sie die Eigenschaften Ihrer Verbundwerkstoffe

- Nach welchen Kriterien werden Vakuum-Sinteröfen basierend auf dem Vakuumgrad kategorisiert? Wählen Sie das richtige System für Ihre Materialien

- Was ist die Hauptfunktion des Vakuumsystems im Vakuumdestillationsprozess zur Metallreinigung? Hochreine Metalltrennung erreichen

- Was sind die Hauptkomponenten eines Vakuum-Glühofens? Wesentliche Systeme für die präzise Wärmebehandlung

- Was sind die Vorteile der Vakuumverarbeitung für Co3O4@CNT-Komposite? Bewahren Sie die 3D-Architektur noch heute

- Wie beeinflussen Anwendungsbereiche die Wahl zwischen Vakuum- und Atmosphärenöfen? Wählen Sie den richtigen Ofen für Ihre Anforderungen