Im Grunde werden Vakuumwärmebehandlungsöfen nach ihrer Betriebsweise und ihrer physikalischen Ausrichtung kategorisiert. Die Haupttypen sind horizontale und vertikale Chargenöfen, die für diskrete Lasten ausgelegt sind, sowie Durchlauf- oder halbkontinuierliche Öfen, die für Hochvolumen-Produktionslinien gebaut sind. Jedes Design ist darauf ausgelegt, spezifische Anforderungen an Teilegeometrie, Produktionsmaßstab und das gewünschte metallurgische Ergebnis zu erfüllen.

Bei der Wahl eines Vakuumofens geht es weniger darum, den einen „besten“ Typ zu finden, sondern vielmehr darum, das Ofendesign auf Ihre spezifischen betrieblichen Anforderungen abzustimmen. Die grundlegende Entscheidung liegt zwischen der Flexibilität der Chargenverarbeitung und der Effizienz der kontinuierlichen Produktion, weiter verfeinert durch die Geometrie und die Handhabungsanforderungen des Teils.

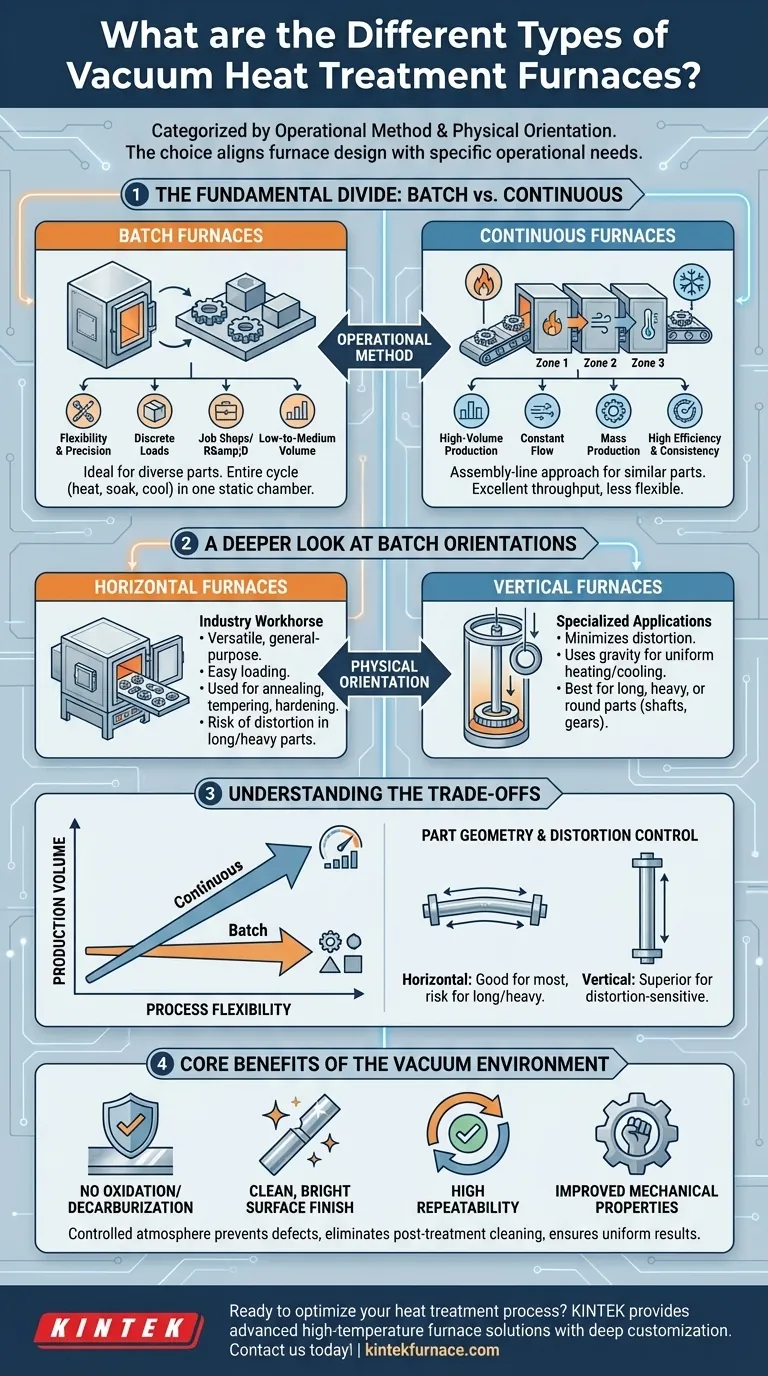

Die grundlegende Teilung: Charge gegen Durchlauf

Der bedeutendste Unterschied zwischen den Arten von Vakuumöfen liegt darin, wie sie Materialien verarbeiten – entweder in diskreten Gruppen (Charge) oder in einem konstanten Fluss (Durchlauf).

Chargenöfen: Für Flexibilität und Präzision

Chargenöfen verarbeiten jeweils eine einzelne, abgegrenzte Last von Teilen. Dies macht sie außerordentlich vielseitig für die Handhabung einer breiten Palette von Teilegrößen, -formen und Materialtypen.

Sie sind die ideale Wahl für Lohnfertiger, Forschung und Entwicklung oder Produktionsumgebungen mit unterschiedlichen oder geringen bis mittleren Volumenanforderungen. Der gesamte Wärmebehandlungsprozess – Erhitzen, Halten und Abkühlen – wird an der statischen Last innerhalb der Kammer durchgeführt.

Durchlauföfen: Für die Großserienfertigung

Durchlauföfen sind für die Massenproduktion ähnlicher oder identischer Teile konzipiert. Die Teile bewegen sich durch eine Reihe von Kammern, die jeweils einem bestimmten Stadium des Wärmebehandlungsprozesses gewidmet sind.

Dieser Fließbandansatz liefert einen hohen Durchsatz und eine ausgezeichnete Prozesskonsistenz. Er erfordert jedoch eine erhebliche Anfangsinvestition und ist weniger flexibel, um verschiedene Teiltypen oder Prozesszyklen aufzunehmen.

Ein tieferer Blick auf die Ofenausrichtungen

Innerhalb der Kategorie der Chargenöfen spielt die physikalische Ausrichtung – horizontal oder vertikal – eine entscheidende Rolle bei der Teilehandhabung und der Endqualität.

Horizontale Öfen: Das Arbeitspferd der Industrie

Horizontale Vakuumöfen sind der gängigste Typ. Teile werden auf Trays, Körbe oder Vorrichtungen geladen und horizontal in die Heizkammer bewegt.

Diese Konfiguration ist eine vielseitige Allzwecklösung, die für eine breite Palette von Teileformen und -größen geeignet ist. Ihre einfache Beladung und robuste Bauweise machen sie zur Standardwahl für viele Wärmebehandlungsanwendungen wie Glühen, Vergüten und Härten.

Vertikale Öfen: Für spezielle Anwendungen

Vertikale Öfen werden von oben oder unten beladen. Diese Konstruktion ist für Teile spezialisiert, bei denen die Minimierung von Verzug von entscheidender Bedeutung ist.

Lange, schlanke Teile (wie Wellen oder Fahrwerkskomponenten), schwere Komponenten oder symmetrische, runde Teile (wie Ringe und Zahnräder) profitieren davon, dass sie vertikal aufgehängt oder gestützt werden. Diese Ausrichtung nutzt die Schwerkraft zu ihrem Vorteil und gewährleistet ein gleichmäßiges Erhitzen und Abkühlen, während ein Durchhängen oder Verziehen verhindert wird, das in einem horizontalen Ofen auftreten könnte.

Die Kompromisse verstehen

Die Auswahl des richtigen Ofens erfordert eine Abwägung konkurrierender Prioritäten. Es gibt keine einzelne Lösung, die für jedes Szenario optimal ist.

Produktionsvolumen vs. Prozessflexibilität

Durchlauföfen bieten unübertroffene Effizienz für die Hochvolumen-, standardisierte Produktion, sind aber unflexibel.

Chargenöfen bieten maximale Prozessflexibilität, sodass Sie verschiedene Teile und Zyklen nacheinander laufen lassen können, jedoch bei geringerem Gesamtdurchsatz.

Teilegeometrie und Verzugskontrolle

Horizontale Öfen sind ausgezeichnet für die meisten Anwendungen, können jedoch bei langen oder schweren Teilen, die nicht richtig gestützt werden, zu Verzug führen.

Vertikale Öfen sind die überlegene Wahl für verzugsempfindliche Teile und gewährleisten die Dimensionsstabilität für kritische Komponenten, obwohl sie oft komplexer zu beladen und zu integrieren sind.

Kernvorteile der Vakuumumgebung

Unabhängig von der Art des Ofens bietet der Betrieb in einem Vakuum deutliche Vorteile. Die kontrollierte Atmosphäre verhindert Oxidation und Entkohlung bei hohen Temperaturen.

Dies führt zu einer sauberen, hellen Oberflächengüte und macht eine Nachbehandlungsreinigung überflüssig. Der Prozess gewährleistet außerdem eine hohe Wiederholgenauigkeit, einheitliche Materialeigenschaften und eine verbesserte mechanische Leistung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl muss von Ihrem primären betrieblichen Ziel bestimmt werden. Analysieren Sie Ihren Produktionsbedarf anhand der Stärken der einzelnen Ofentypen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Produktion liegt: Ein Durchlaufofen ist die effizienteste und konsistenteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für verschiedene Teile und Losgrößen liegt: Ein horizontaler Chargenofen bietet die beste Balance zwischen Vielseitigkeit und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei langen, runden oder schweren Teilen liegt: Ein vertikaler Chargenofen bietet die notwendige Kontrolle für kritische Anwendungen.

Indem Sie die Ofenarchitektur an Ihren spezifischen Prozess und Ihre Produktionsziele anpassen, stellen Sie optimale Qualität, Effizienz und Kosteneffizienz sicher.

Zusammenfassungstabelle:

| Typ | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Chargenöfen | Flexibel, verarbeitet diskrete Lasten | Lohnfertiger, F&E, geringes bis mittleres Volumen |

| Durchlauföfen | Hoher Durchsatz, konsistente Verarbeitung | Massenproduktion ähnlicher Teile |

| Horizontale Öfen | Vielseitig, einfache Beladung | Allzweckanwendungen, verschiedene Formen |

| Vertikale Öfen | Minimiert Verzug, nutzt die Schwerkraft | Lange, schwere oder runde Teile |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität